冷轧双金属复合材料强度试验方法研究

2021-10-30郝文义郝文成魏华奎

郝文义,郝文成,魏华奎,张 良

(河北燕赵蓝天板业集团有限公司,河北 衡水 053500)

当前产品的工作环境逐渐向着高温、高压和强烈化学物质作用等方向发展,尤其是在航空航天以及工业生产领域当中,为实现其更好的发展,针对各类产品、设备等的应用性能都提出了更高、更加严格的要求[1]。因此,在这样的市场需求下,双金属复合材料凭借其在应用中耐高温、耐高压、价格低廉等优势,逐渐受到众多行业领域的关注,并且具有十分广阔的应用前景。金属复合材料是通过特定工艺技术,实现两种或多种不同金属材质的融合[2]。融合后的材料具备了组成其复合形式所采用的金属的全部优势,属于通过人工设计的方法制作而成的新型材料,与天然复合材料之间存在明显差异。当前金属复合材料更多地被引入到航空航天、汽车、武器装备等对结构件具有较高性能要求的行业当中。但由于当前我国无论是对金属复合材料的生产还是应用的起步时间均较发达国家相比更晚,因此,相关工艺技术不完善,并且产量较低、设备不符合生产要求[3]。冷轧工艺是双金属复合材料生产过程中最常见的一种工艺,为提高该工艺的生产质量,本文针对该工艺下双金属复合材料的强度进行试验研究。

1 试验材料与方法

1.1 试验对象

本文试验以某双金属复合材料生产公司作为依托,所有试验过程中使用的双金属复合材料均有该公司直接提供。试验中采用传统冷轧工艺,完成对试件的生产。对试件表面进行处理,确保试件始终保持洁净的表面[4]。为确保试验结果的客观性,选择两种不同金属材料组成的双金属复合材料,并对其分别标号为JS-1和JS-2,两种双金属复合材料均采用相同的冷轧工艺。同时,两组试件的规格均为50mm×50mm。为了确保试验过程中构建不会受到外界因素影响,需要在试件表面涂抹树脂材料。

1.2 试验材料与设备选择

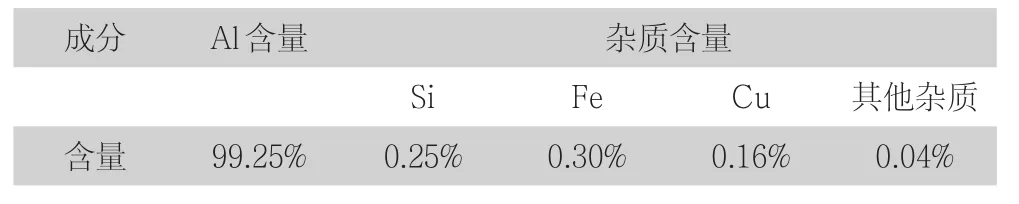

试验过程中主要需要的材料包括金属带,采用工业级纯金属材料制成,其规格为65mm×50mm,厚度选用0.86mm和0.75mm,两种厚度。表1为该金属带当中的主要成分对照表。

表1 金属带主要成分对照表

除此之外,试验过程中还需要不锈钢材料,本文选用19-80不锈钢,其钢号为OCrl1548-5920。不锈钢材料的宽度为95mm,同样选择两种不同厚度,分别为1.26mm和0.86mm。该不锈钢材料当中含有C、Si、Mn等众多元素。为保证试验过程中,试件的洁净度,还需要在试验中引入金属清洁剂,其主要成分包括氢氧化钠溶液、盐酸和丙酮。

试验过程中需要用到的设备包括除油箱、金属表面打磨设备以及轧机。针对本文试验目的要求,选用SID6198-650型号除油箱,该型号除油箱为不锈钢材质,滤芯方式为折叠滤芯,工作温度在75℃~95℃范围以内,最大工作压差为1.86MPa,过滤精度为100μm。试验过程中选用的轧机为冷轧工艺轧机,型号为JSE-6640,该轧机的轧辊直径为120mm,轧辊长度为2.5mm,轧辊转速为25.8rpm,可允许最大轧制力为30吨[5]。在完成对金属复合材料的制作后,还需哟进行热处理退火,因此还需要SX-195-59620型号电阻式加热炉。运行过程中,电阻式加热炉的额定功率为5.5kW,额定电压为220V,额定温度为1100℃。

1.3 试验方法

将总压下率作为变量,在确保其他条件均完全相同的情况下,通过改变冷轧过程中总压下率,对本文上述制作的JS-1和JS-2两组双金属复合材料构件进行测试。在冷轧过程中,将其他工艺参数均控制在合理范围以内,并确保外界环境不会对试件的加工和生产造成影响的前提条件下,将总压下率从26%开始,逐步提升,并达到42%时为止。对这一过程中,利用金属剪切强度测量设备对试件的剪切强度进行测量。

2 试验结果分析

根据上述内容完成试验,并将试验结果进行记录,对JS-1和JS-2两组双金属复合材料试件的总压下率与剪切强度对应关系曲线绘制成如图1所示。

图1 两组试件总压下率与剪切强度曲线关系图

通过上述试验,得出如图1所示结果,JS-1和JS-2两组双金属复合材料试件的剪切强度与总压下率之间的关系曲线整体趋势相同,JS-1试件的剪切强度始终高于JS-2试件。在总压下率为42%时,JS-1试件剪切强度可达34.24MPa,JS-2试件剪切强度可达31.25MPa。

3 试验结论讨论

本文通过开展上述试验研究,针对冷轧双金属复合材料的强度进行试验,通过试验及试验结果得出,双金属复合材料的剪切强度会随着总压下率的增加而增加。在实际冷轧工艺当中,通过提高总压下率的方式,能够有效提高冷轧双金属复合材料的剪切强度,进而提高该材料的性能。同时,在试验过程中,当总压下率为42%时继续提升,S-1和JS-2两组双金属复合材料试件的剪切强度增涨趋势逐渐趋于平缓,同时过高的总压效率对于生产设备也会造成一定的影响,使其出现损伤问题。因此,结合实际冷轧工艺,最合理的总压下率应当控制在40%~42%范围以内,此时双金属复合材料的强度性能最优。

4 结语

本文通过开展冷轧双金属复合材料强度试验方法研究,针对不同总压下率条件下,JS-1和JS-2两组双金属复合材料试件的剪切强度进行测试,同时试验得出,总压下率与试件的剪切强度有一定比例关系。随着总压下率的增加,试件剪切强度不断提升,当总压下率达到42%时,试件性能最优,冷轧工艺效益最佳。由于研究时间有限,本文仅针对总压下率一种变量条件对双金属复合材料的强度进行研究,但影响其强度的因素还包括退火温度、打磨方式以及金属清洗方法等。因此,为实现冷轧双金属复合材料生产加工工艺实现最大效益,在后续研究中还将针对影响该材料强度的其他条件分别进行试验研究。