锂电池正极材料前驱体行业废水除磷工艺的研究

2021-10-30王伟东

王伟东

(浙江华友钴业股份有限公司,浙江 桐乡 314500)

天然水体磷的富营养化污染,污染源主要分为生活污染源和工业污染源。生活污染一般用生物除磷工艺。工业废水根据所处行业废水特点,选择生物除磷工艺与化学除磷工艺。对于高盐工业废水,不能满足细菌生长条件,故选择化学除磷工艺。国内外已经对化学除磷工艺的反应机理,除磷药剂的种类,除磷药剂的特点,反应环境等做了全面性概述研究[1]。但高盐工业废水磷污染源的种类不同,废水成分不同,需要针对每种废水研究特定的除磷工艺。新能源锂电池正极材料前驱体行业是一个新行业,废水除磷工艺的研究基本是空白。本研究根据锂电池正极材料前驱体行业废水特点,选择除磷工艺,筛选化学除磷药剂,通过对起始PH、终点PH、加入量、反应时间、反应温度、过滤性能、渣量的分析,探索除磷的最佳工艺条件和短流程、低成本工艺流程。

1 实验原料

(1)实验废水磷来源。锂电池正极材料前驱体行业外排废水来自合成原料镍盐、钴盐、锰盐的生产过程。合成原料的生产工艺一般是矿石粉碎,研磨,常压酸浸或高压酸浸,化学除杂,萃取纯化,蒸发结晶,过滤干燥。生产工艺中所使用的原料是矿石,辅料有酸碱、氧化剂、萃取剂。根据对生产工艺和原辅料的分析,废水中磷的成分主要是有机磷,结合萃取剂P204分子式C16H35O4P、P507分子式C16H35O3P中具有磷功能团,得出外排废水磷的主要来源是萃取纯化工段的萃取剂P204、P507。

(2)实验废水成分。实验废水原料为萃取纯化工段萃余液,PH5.5~6.5,磷10.0mg/L~11.0mg/L,温度35℃~40℃,主要成分见表1。

表1 萃余液主要成分

2 实验原理及方法

(1)除磷工艺和除磷药剂选择。实验废水萃余液盐浓度51.5g/L~56.5g/L,接近盐的饱和浓度,在此高盐条件下,废水中除磷菌不可能存活,生物除磷工艺不适用高盐废水,故选择化学除磷工艺。化学除磷药剂分为铁盐除磷药剂,铝盐除磷药剂和复合除磷药剂。根据萃取剂P204、P507的特性,萃取剂对铁元素的结合力远强于萃取剂对铝元素的结合力,罗富金[2]分别计算了铁盐、铝盐和石灰3种试剂处理含磷废水的费用,理论计算表明除磷费用铝盐最高,石灰次之,铁盐最低,故选择铁盐除磷药剂为重点研究。

(2)实验方法。取生产车间萃取纯化工段萃余液废水20L,检测PH、总磷浓度、温度、各元素浓度后备用,取300ml废水加入到500ml玻璃烧杯中,加入不同厂家除磷药剂,加酸或者加碱调PH,水浴锅加热搅拌不同时间,加非离子型絮凝剂絮凝后过滤,检测滤液PH、总磷浓度和各元素浓度,烘干计量渣量和含水量,检测渣成分含量。

3 结果与讨论

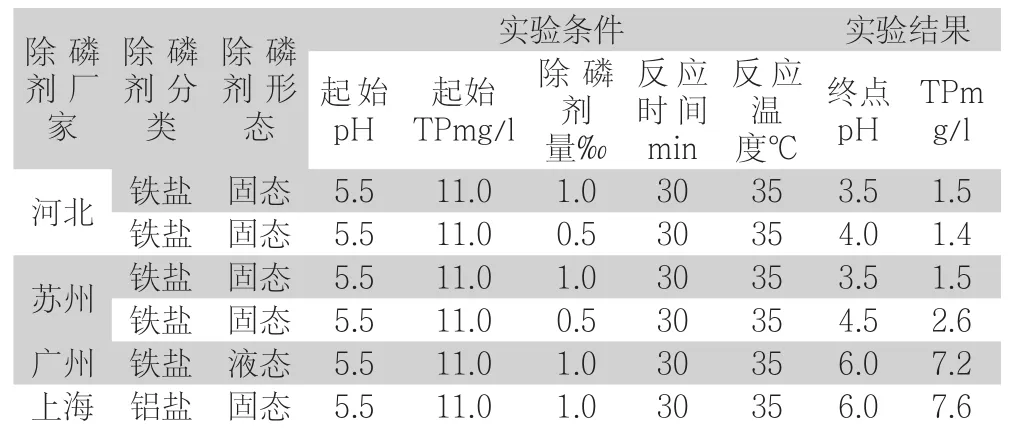

(1)不同厂家除磷剂对除磷效果的影响。根据张亚勤[3]等绘制的Fe、A1、Ca磷酸盐平衡溶解度图,邱维[4]等研究的铁盐和铝盐沉淀正磷酸的最佳pH值为5.0、6.0,要求出水总磷(TP)浓度为1.0mg/L~2.0mg/L时,典型的除磷剂投加量范围为0.5g/g~1.0g/g磷。废水原水中直接加入1.0‰和0.5‰的不同厂家除磷药剂,搅拌30min,加非离子型絮凝剂,过滤后检测液体中磷浓度,结果见表2。

表2 除磷剂筛选实验结果

由表2可知:废水中直接加除磷剂后,河北、苏州处理后液中TP<2mg/L,达到排放标准(排放标准TP<2mg/L);广州、上海处理后液中TP>2mg/L,没有达到排放标准,且去除率只有30%~34.5%。结果说明固态铁盐除磷剂除磷效果较好,液态铁盐、固态铝盐除磷剂除磷效果不好。在加入量降低到0.5‰后,苏州处理后液中TP上升至>2mg/L,河北处理后液中仍保持TP<2mg/L,说明河北铁盐除磷剂用量少、效果好。根据以上结论实验选择河北固态铁盐除磷剂。

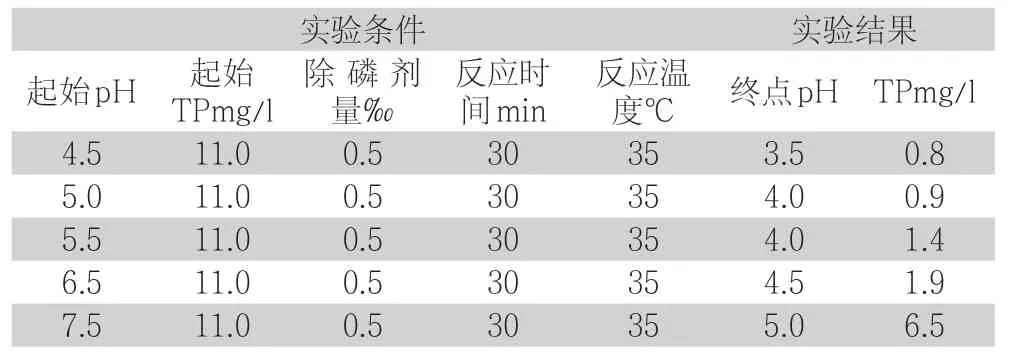

(2)PH对除磷效果的影响。废水原水中加酸或加碱调PH后加入0.5‰的除磷药剂,搅拌30min,加非离子型絮凝剂,过滤后检测液体中磷浓度,结果见表3。

表3 废水PH实验结果

由表3可知:废水PH降低除磷效果提高,降低到PH5.0后除磷效果没有变化;废水PH升高除磷效果降低,升高到PH7.5时除磷后液总磷>2mg/L;综合处理成本和除磷效果,反应PH5.0为最佳。

(3)加入量对除磷效果的影响。废水原水中加酸调PH到5.0后加入除磷药剂,搅拌30min,加非离子型絮凝剂,过滤后检测液体中磷浓度,结果见表4。

表4 除磷剂加入量实验结果

由表4可知:除磷剂加入量降低到0.1‰除磷去除率降低,降低到0.05‰时除磷后液总磷>2mg/L,加入量控制在0.2‰时,达到除磷效果,且成本最低。

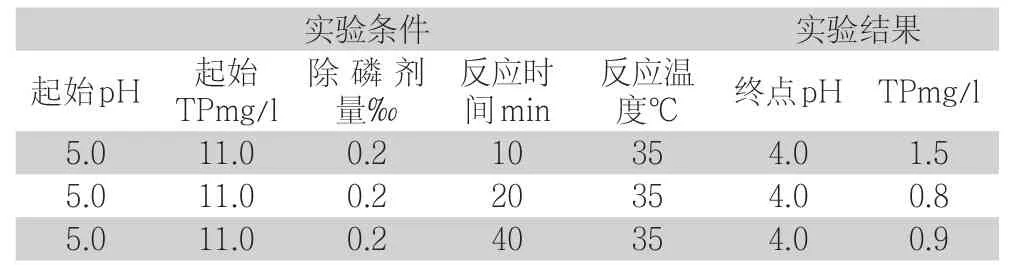

(4)反应时间对除磷效果的影响。废水原水中加酸调PH到5.0后加入0.2‰的除磷药剂,搅拌不同时间,加非离子型絮凝剂,过滤后检测液体中磷浓度,结果见表5。

由表5可知:反应时间增加,除磷效果基本没有变化,综合处理成本和除磷效果,反应时间20min为最佳。

表5 反应时间实验结果

(5)反应温度对除磷效果的影响。废水原水中加酸调PH到5.0后加入0.2‰的除磷药剂,搅拌20min,加温到不同温度,加非离子型絮凝剂,过滤后检测液体中磷浓度,结果见表6。

表6 反应温度实验结果

由表6可知:反应温度对除磷效果基本没有影响。

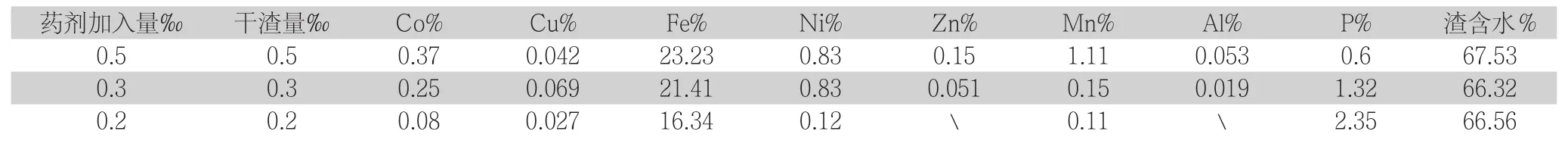

(6)经济性分析。锂电池正极材料前驱体行业废水萃取纯化工段萃余液除磷工艺流程,萃余液加少量酸,PH由5.5降低到5.0,加除磷药剂搅拌过滤,工艺流程简单,除磷渣渣型细含水高,但过滤性能良好,结果见表8。

由表7、表8可知:除磷渣干渣量与除磷剂加入量基本一样,除磷渣金属元素含量不同程度上升,说明除磷药剂对金属元素有一定吸附作用,除磷渣钴、铜、镍含量明显上升,这是废水中钴、铜、镍浓度高的原因,除磷药剂加入量降低,渣中金属元素含量降低,磷含量上升。

表7 除磷剂

表8 除磷渣

实验结果表明最佳工艺条件下的加药成本0.4元/m³(除磷药剂2元/kg),除磷反应不需要加热,除磷成本低。

4 结论

(1)综合锂电池正极材料前驱体行业废水高盐特点,萃取剂P204、P507与铁元素的结合力强的特性,实验铁盐除磷药剂除磷效果好、流程短、成本低的结果,除磷的最佳工艺是铁盐除磷药剂化学除磷。

(2)采用铁盐除磷药剂,锂电池正极材料前驱体行业废水除磷的最佳工艺条件为废水原水中加酸调PH到5.0,加入0.2‰的除磷药剂,搅拌20min,加非离子型絮凝剂后过滤,渣过滤性能好,工艺流程短。

(3)除磷渣干渣量与除磷剂加入量基本一样,除磷药剂对废水中金属元素有一定吸附作用,加药成本0.4元/m³,除磷成本低。