航空自润滑关节轴承的内锥面滚铆工具设计

2021-10-29陈继刚赵建华胡占齐

王 强 陈继刚 赵建华 李 雪 胡占齐

1.燕山大学机械工程学院,秦皇岛,0660042.燕山大学自润滑关节轴承共性技术航空科技重点实验室,秦皇岛,0660043.燕山大学里仁学院, 秦皇岛,066004

0 引言

航空自润滑关节轴承是飞机重要基础原件,其产品及其装机的技术与质量控制水平影响飞行器安全与可靠性。相对普通关节轴承的应用,航空自润滑关节轴承具有特殊的自润滑结构、较高的性能与可靠性要求。当前,掌握航空自润滑关节轴承的翻边固定工艺技术,是我国多种自主研制机型的重要基础研究需求。特别对于自主研发大飞机与高性能直升机,航空自润滑关节轴承的安装与固定质量直接影响轴承的工作性能与寿命,进而影响航空安全。常用的翻边固定工艺有压铆与滚铆两类,压铆工具与工艺相对简单,但工具作用载荷大,严重影响轴承启动力矩,易产生轴承内外圈“抱死”[1-2]。因此,对于高质量的翻边固定安装,滚铆工艺将成为主流工艺。

在航空关节轴承的翻边固定技术研究方面,目前尚未见到国外相关的学术研究文献,主要是该领域领先的几家航空关节轴承公司给出了各自产品的建议,如Sarma公司给出了三个小圆柱辊子的滚铆工具的要求、RBC公司给出了压铆工具与滚铆工具的要求、NHBB公司给出了压铆工艺的示意图等[3-5],相应的技术规定与安装建议不统一且不完整,都没有给出具体的工艺参数、工具设计及其装备。

在国内,现有代表性的研究与论述主要有:文献[6]综述了国内外航空标准中规定的自润滑关节轴承安装固定技术,并对标准规定的轴承固定效果检验方式进行了研究;文献[7-9]研究了现阶段自润滑关节轴承安装固定技术、轴承固定质量检查方法以及固定装备,研究了片滚轮的滚铆工具与工艺,同时研究了一种超声滚压翻边固定装置;文献[10]对压铆翻边工装进行了改进研究。总之,当前国内外没有形成全面而统一的技术规范,但在工艺质量上关注的问题较为相近,多着力于具体的产品与工艺技术应用研究,对滚铆工具的具体设计与分析不多见。

本文依据航空标准的规定要求实现滚轮纯滚动,同时提高滚压接触表面质量、减小对轴承启动力矩的影响为目标,研究与分析新型的航空关节轴承翻边固定的滚铆工具。

1 滚铆翻边固定工艺概述及内锥面滚轮滚铆工具的提出

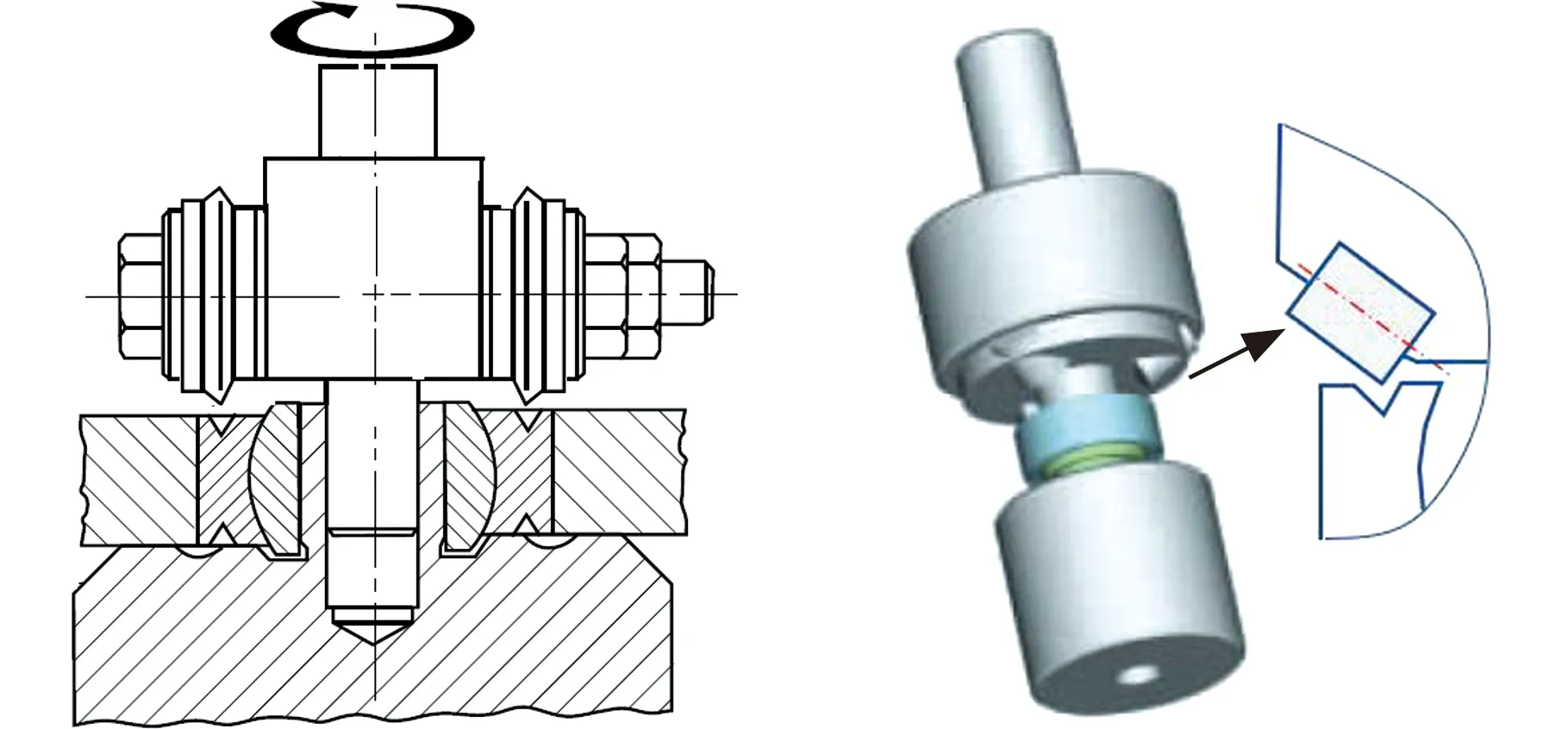

滚铆翻边固定工艺利用带滚轮的工具对轴承外圈或安装座圈上的V槽施加滚压作用,使得V槽外缘材料连续地产生局部塑性变形,从而固定关节轴承。该安装固定工艺不需增加其他紧固连接件,具有结构紧凑、轻量化的特征。依据国内外文献与产品样本资料[3-4],如图1所示,可以将现有的滚铆工具分为两种:双片滚轮工具、三圆柱滚轮工具。

(a)双片滚轮 (b)均布圆柱滚轮图1 两种滚铆工具示意图Fig.1 Section schematic of two kinds of rollswaging tools

采用传统的片滚轮、圆柱滚轮进行翻边固定时,由于滚轮与轴承V槽接触面之间不是纯滚动,特别对于片滚轮,易造成翻边后轴承V槽表面出现褶皱、撕裂、机械损伤等现象,导致轴承的疲劳寿命降低,也会导致轴承翻边固定后轴承启动力矩显著增大[11-13]。

基于滚铆接触面实现纯滚动的思想,本文提出并设计一种新型滚压翻边固定工具,即内锥面滚铆工具,该工具的特征为:实现滚铆作用的滚轮为圆锥形,将传统的均布圆柱滚轮改进为圆锥形的滚轮,圆锥的大头在外侧,小头在内测,圆锥滚轮的虚拟尖点在公转轴线上。这样,基于几何关系,可以实现接触面之间的纯滚动。本文以滚铆MS14101-9自润滑关节轴承为例,分析与确定内锥面滚轮滚铆工具与工艺的结构,研究载荷、质量影响与参数优化。

2 内锥面滚轮设计的理论分析

2.1 基本假设

翻边固定过程是轴承外圈V槽发生塑性变形的过程,即将轴承V槽外侧挤压到座圈倒角上的过程。在翻边固定工艺中,材料的周向位移相对较小,可将三维变形简化为平面应变问题,并作如下假设:忽略变形材料的弹性行为;材料均匀连续且不可压缩,变形前为平面的横截面变形后仍为平面。

2.2 纯滚动的原理与运动关系分析

图2为片滚轮与轴承V槽接触示意图。图2中滚轮锥角位于轴承中心轴线外侧;滚轮运动可分为绕轴承中心轴的公转、滚轮绕自身轴线的自转以及二者之间的牵连运动[14-15]。由速度合成可得

图2 片滚轮与轴承V槽接触处的剖面示意图Fig.2 Section schematic of the contact betweenthe sheet roller and the bearing V groove

va=ve+vr

(1)

式中,va、vr、ve分别为滚轮参考点的绝对运动速度矢量、相对运动速度矢量、牵连运动速度矢量。

由图2可得,滚轮参考点1的绝对速度为

va1=ω1R11-ω2r21

(2)

式中,ω1、ω2分别为滚轮的公转角速度、自转角速度;R11、r21分别为参考点1的公转半径、自转半径。

滚轮参考点2的绝对速度为

va2=ω1R12-ω2r22

(3)

式中,R12、r22分别为参考点2的公转半径和自转半径。

若滚轮做纯滚动,则滚轮与轴承V槽接触点瞬时绝对速度为0,则由式(2)、式(3)可得

(4)

显然,式(4)中的两等式不能同时成立,即不能实现纯滚动的翻边运动。

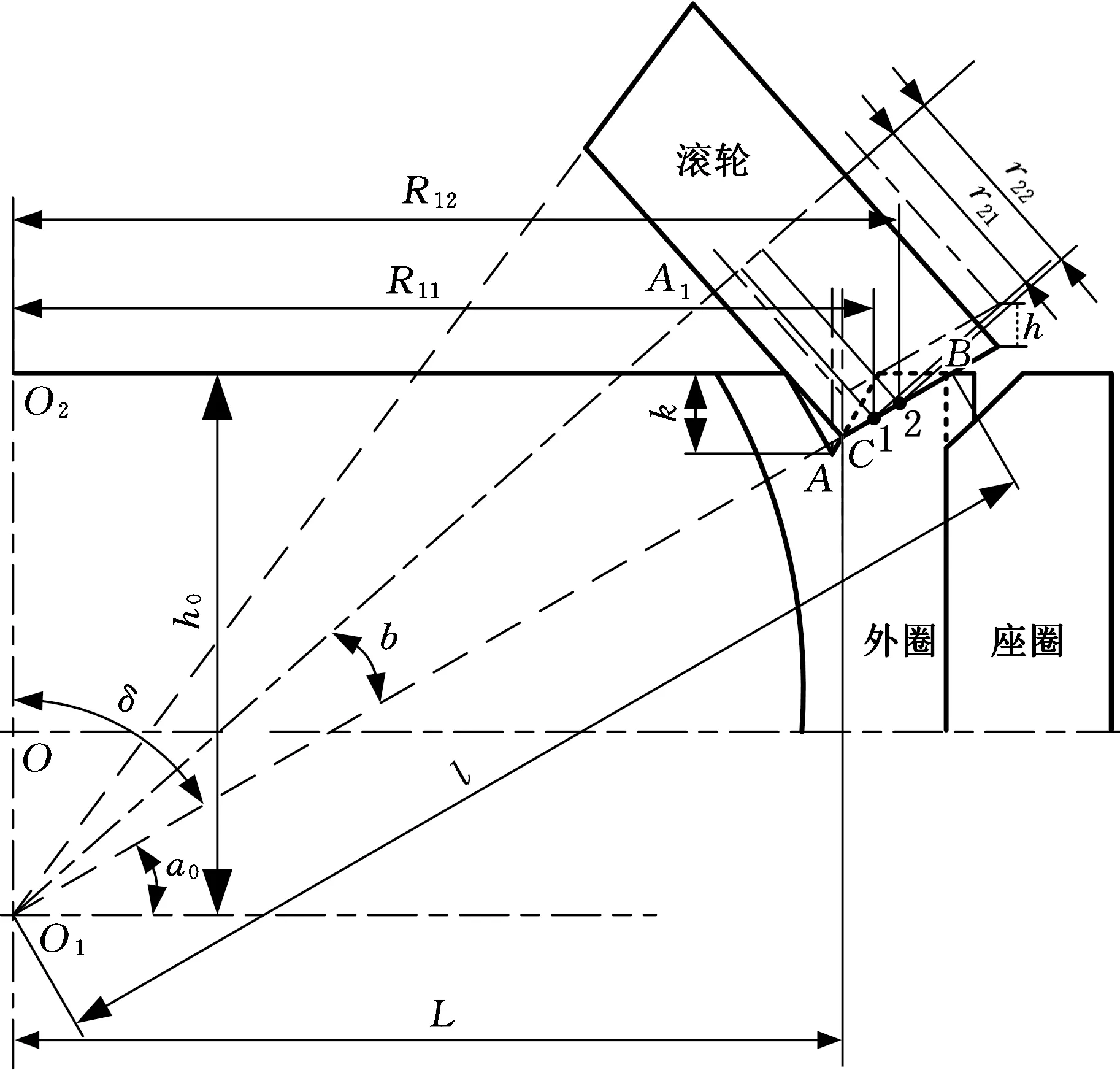

图3为内锥面滚轮与轴承V槽接触示意图。图3中内锥面滚轮母线延长线与轴承中心轴线相交于一点,即虚拟尖点在公转轴线上,称之为内锥面滚轮。滚轮与滚道接触的两条母线的延长线正好交于自润滑关节轴承轴线上,由几何关系可知:

图3 内锥面滚轮与轴承V槽接触示意图Fig.3 Schematic of the contact between the innercone roller and the bearing V groove

(5)

式中,δ为内锥面滚轮与轴承中心轴线夹角;β为内锥面锥形滚轮锥角的一半。

对于内锥面滚压工具滚轮,综合式(2)~式(5)可得

va1=va2=0

(6)

即滚轮在接触线上的任一点的瞬时速度均为0,从而保证翻边时的滚轮的纯滚动接触。

2.3 内锥面滚轮设计的基本方程

图3中,设轴承对称中心为点O,点O1为内锥面滚铆轮轴向截面两母线交点(即圆锥的锥点),O2为轴承外圈与中心轴的交点。图4为翻边固定前后轴承V槽局部金属变形放大图,图中轴承上的虚线所示为翻边前轴承外圈V槽初始形状,实线所示为翻边固定之后轴承外圈与座圈倒角相贴合状况[16]。

图4 内锥面滚轮与轴承V槽接触局部放大示意图Fig.4 Local enlarged schematic of the contact betweenthe inner tapered roller and the V groove of the bearing

从图4中可知,滚子节圆半径与V槽节圆半径之间的偏距为l2,轴承外圈V槽变形前后之间的间隙长度为l5。设轴承外圈V槽深度为k,V槽开口一半的宽度为l1,轴承外圈V槽翻边完成后锥轮顶点C与外圈初始顶点B1之间的距离l3为

(7)

式中,α2为轴承V槽角度的一半。

内锥面滚轮与V槽刚接触时,滚轮距离轴承上端面的距离k1为

k1=l3tanα0

(8)

设从滚轮下压接触到轴承外圈V槽开始,到轴承外圈翻边完成之后,滚轮下压位移为h,由几何关系可知,点C2到点B的水平距离为l3、l4、l5之和:

l3+l4+l5=(h+k1)cotα0

(9)

式中,α0为滚轮倾斜角度。

轴承对称轴上的点O2到滚子锥角顶点O1的距离为h0,设轴承外圈宽度为H,锥轮顶点偏离轴承中心的距离OO1为

(10)

在ΔCC1C2中,根据几何关系可得滚轮小端面与竖直方向夹角α3为

(11)

在ΔO1CA1中,根据几何关系可得α4为

(12)

锥形滚子的锥角一半β为

(13)

可知锥形滚子与翻边后V槽接触长度l6为

l6=(h+k1)/sinα0

(14)

由图4中几何关系可知,在ΔO1CA1中,边O1C的长度l为

O1C=l-l6

(15)

进而可得,边CA1的长度即为内锥面滚轮最小端的半径,其中边CA1的长度为

CA1=O1Ccosα3

(16)

2.4 内锥面滚轮设计实例

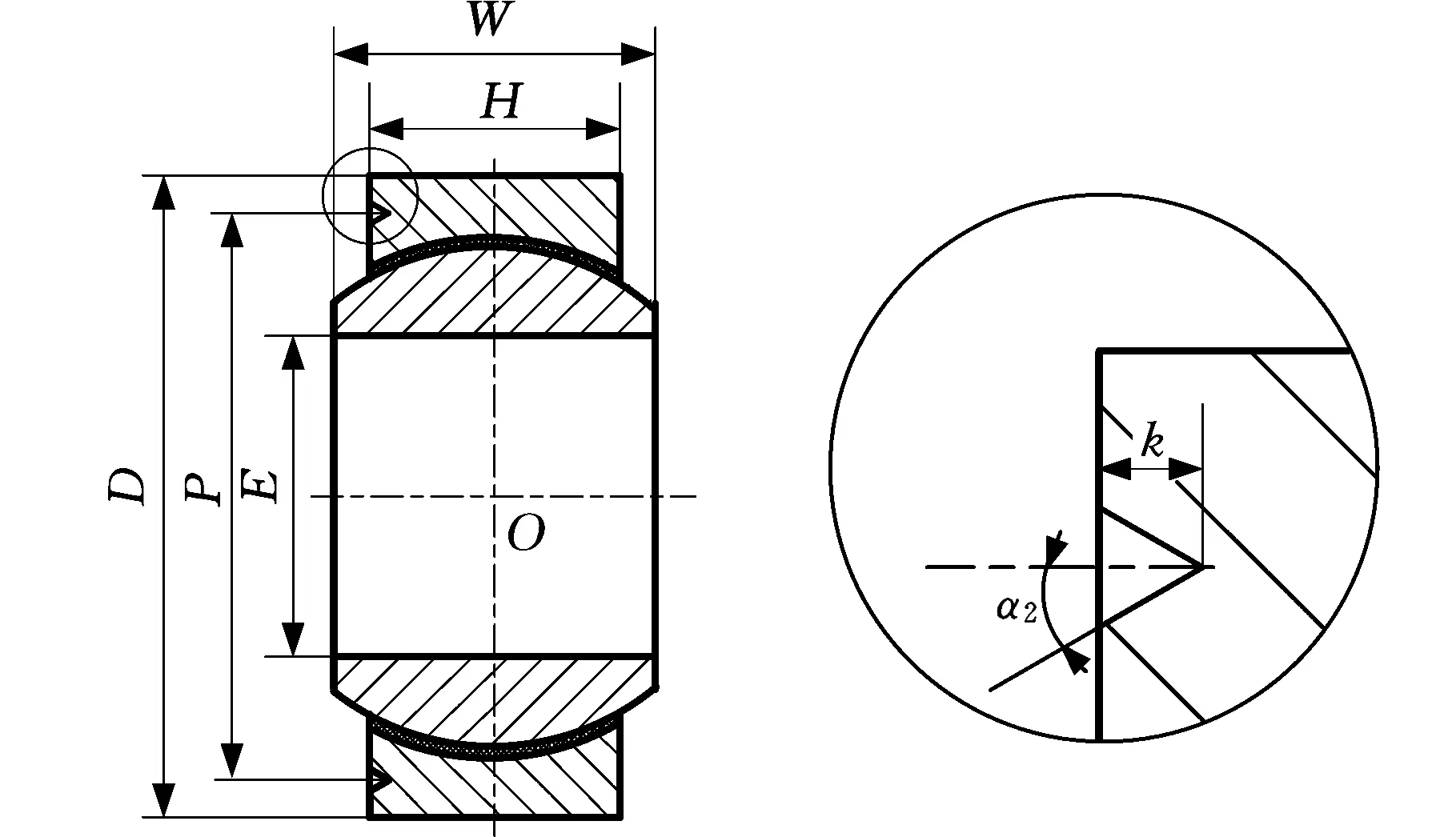

不同型号和规格的关节轴承滚压工具需要专门设计,本文以MS14101-9轴承为例,对滚轮主要结构参数进行设计以及对轴承翻边固定工艺进行研究。该型号轴承的主要结构参数和翻边参数如图5和表1所示。对内锥面滚轮设计时,滚轮倾斜角度α0根据以往研究结果设定为30°[17-18]。

(a)轴承结构 (b)轴承V槽图5 MS14101-9自润滑关节轴承结构示意图Fig.5 Structural schematic of the MS14101-9 bearing

表1 轴承MS14101-9主要结构与翻边参数

由图3、图4、图5可知,滚轮节圆直径L为轴承V槽节圆直径P与滚轮节圆偏离V槽节圆直径的距离l2之和,即为

L=P+2l2

(17)

标准NAS0331中规定l2的最大值为0.127 mm。此外,根据轴承主要结构参数、滚轮节圆直径的取值范围以及滚轮中心轴的强度,确定所设计内锥面滚轮最小端半径为5 mm,对应的滚轮锥角度数为44.89°。滚压工具的其他参数按照2.3节的方程计算,不再赘述。

3 关节轴承翻边固定质量分析

为验证采用内锥面滚轮对轴承的翻边固定效果,以轴承翻边固定之后的轴承内外圈等效应力分布、V槽与座圈贴合度以及轴向推出力为检验指标[1,8],使用内锥面滚轮翻边固定的质量与采用图2所示片滚轮翻边固定的质量[1]进行对比分析。

3.1 轴承内外圈的应力场

将滚轮和座圈假设为刚体,翻边载荷设置为4000 N,通过有限元软件对不同滚轮对轴承翻边固定的过程进行仿真,得到了两种滚轮对轴承翻边固定后的轴承内外圈75%Mises等效应力分布云图,如图6和图7所示。

(a)内锥面滚轮 (b)片滚轮图6 两种滚轮翻边后轴承外圈等效应力分布示意图Fig.6 Schematic diagram of equivalent stressdistribution of the outer ring after flanging withtwo kinds of roller

由图6可知,采用内锥面滚轮时,翻边固定后对轴承外圈应力分布更加均匀。由图7可知,采用内锥面滚轮对轴承翻边固定后的轴承内圈最大应力为111.3 MPa,而采用片滚轮时,轴承内圈最大应力为271.3 MPa,且受力分布不均匀。由图7明显发现内锥面滚轮对轴承内圈产生应力较小,表明轴承内部衬垫在轴承滚压翻边时产生的变形较小,进而说明内锥面滚轮对轴承翻边固定后的启动力矩影响较小。

(a)内锥面滚轮 (b)片滚轮图7 两种滚轮翻边后轴承内圈等效应力分布示意图Fig.7 Schematic diagram of equivalent stressdistribution of the inner ring after flanging withtwo kinds of roller

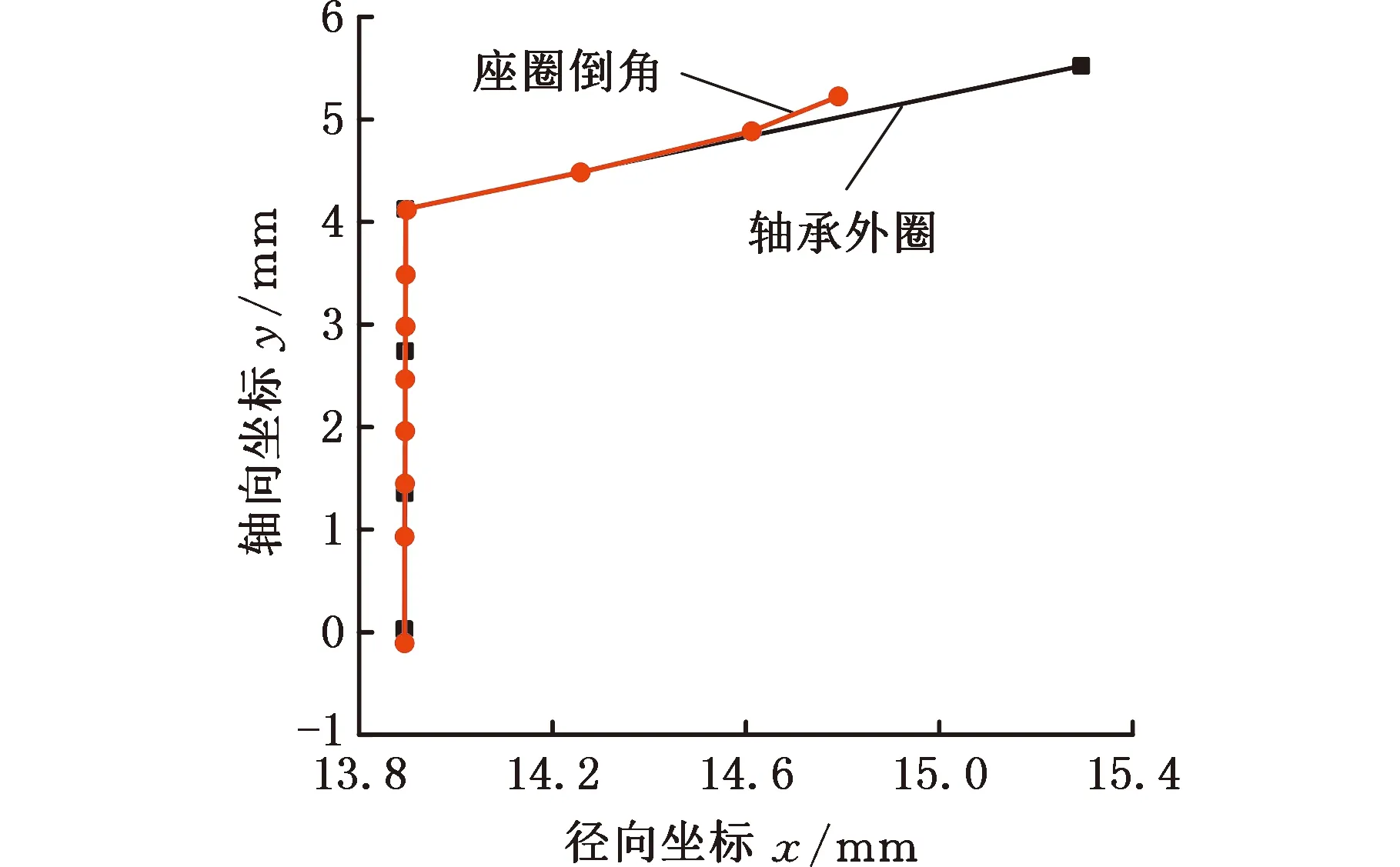

3.2 翻边后轴承外表面与座圈倒角之间的贴合度

图8为采用两种滚轮对轴承翻边固定后的轴承V槽与座圈贴合度曲线图。由图8a可知,V槽外侧坐标曲线(即轴承外圈轴向剖面坐标曲线)与座圈倒角的坐标曲线在径向坐标14.32 mm处开始出现分离;由图8b可知,轴承外表面坐标曲线与座圈倒角的坐标曲线在径向坐标14.26 mm处开始出现分离,且在分离点之外两者之间的间隙也大一些。两相比较,采用内锥面滚轮工具具有优势。

(a)内锥面滚轮

(b)片滚轮图8 两种滚轮翻边后轴承外圈与座圈贴合度Fig.8 The fit between the outer ring and thehousing after flanging with two kinds of roller

3.3 轴承轴向推出力

标准MIL-STD-1599规定,关节轴承外圈被推出0.7 mm时即认为被推出,在此之前所承受的最大轴向载荷即为轴承的轴向推出力。推出力大小是检验轴承翻边固定质量的重要指标之一。图9为滚铆翻边固定后轴承的轴向推出力曲线,可以看出,采用内锥面滚轮翻边固定后的轴向推出力最大值约为片滚轮翻边固定后轴向推出力最大值的3倍。

(a)内锥面滚轮 (b)片滚轮图9 两种滚轮翻边后轴承推出力曲线Fig.9 Push-out load curves of bearing after swagingwith two kinds of roller

3.4 滚压V槽表面的表面质量

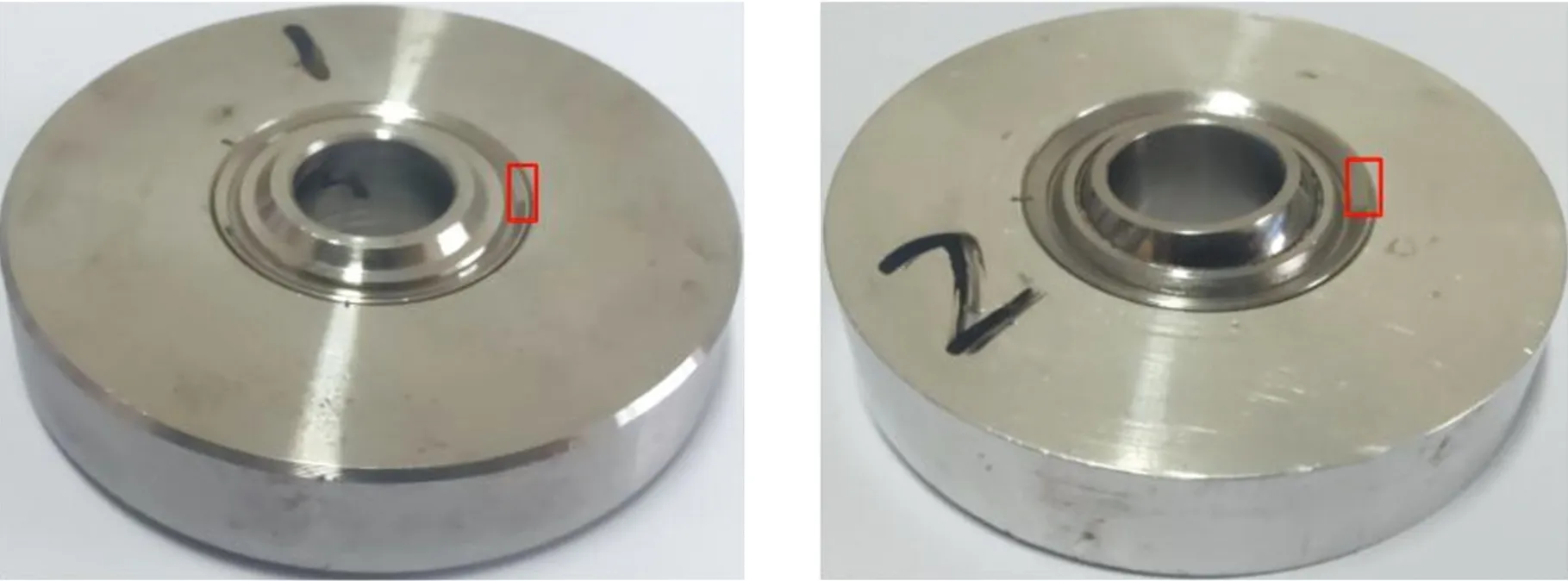

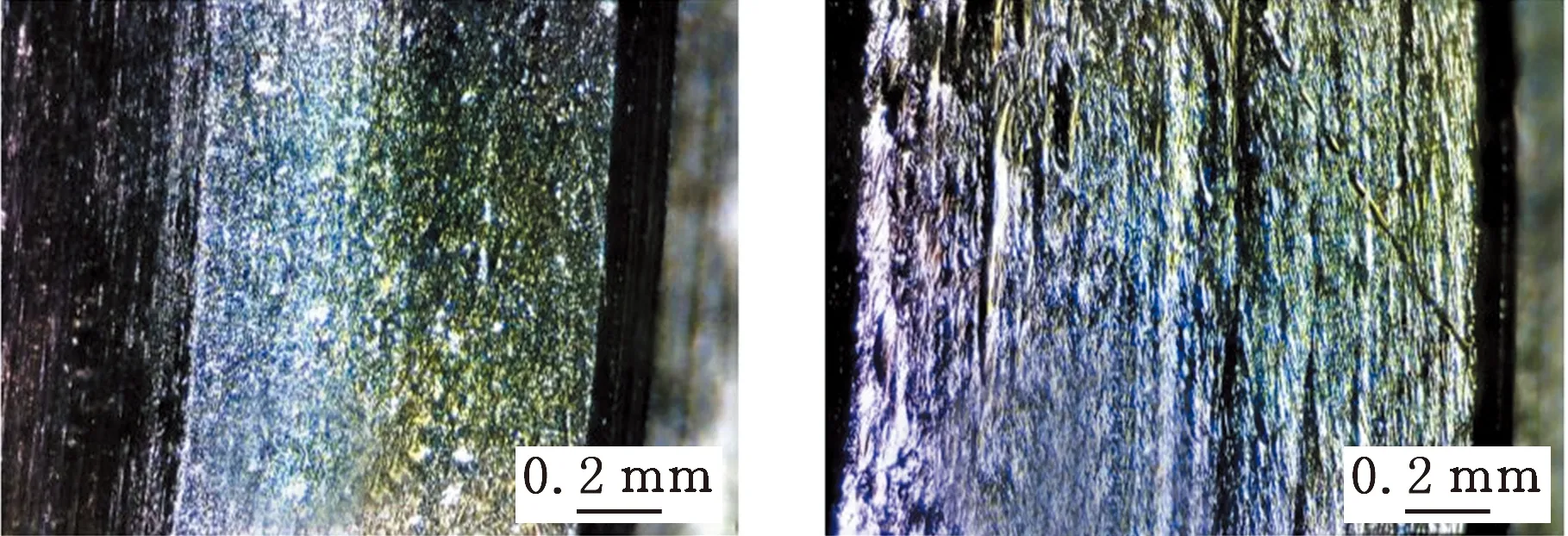

图10a和图10b所示分别为采用内锥面和片滚轮翻边固定的试件,通过电子显微镜对两试件被滚压部位进行观察,得到被滚压表面的局部放大图见图10c和图10d,通过轮廓仪测得的所取V槽表面轮廓算术平均值如图10e所示。

(a)内锥面滚轮翻边后的(b)片滚轮翻边后的轴承 轴承

(c)图a中V槽局部 (d)图b中V槽局部 放大图 放大图

(e)V槽表面轮廓算术平均值曲线图10 不同滚铆轮翻边后轴承V槽表面质量Fig.10 Surface quality of V groove after swagingwith different rollers

相比之下,采用内锥面滚轮对轴承翻边后,试件表面质量有较大的改善。

由上文分析可知,当采用片滚轮对轴承翻边固定时,可保证滚轮在滚压过程中实现纯滚动,减少了由于摩擦力引起的工件材料的有害变形。轴承翻边固定后的轴承内外圈等效应力、轴承V槽与座圈贴合度、轴承固定后的轴向推出力以及轴承V槽的表面质量均优于采用片滚轮对轴承翻边固定的效果,提高了轴承的翻边固定质量。

4 翻边载荷和滚轮公转转速参数优化

轴承翻边固定质量主要受翻边载荷、滚轮公转转速、座圈倒角高度等因素的影响,而翻边载荷和滚轮公转转速对轴承启动力矩影响较显著[19]。因此以轴承启动力矩为指标,以推出力为约束条件,对内锥面滚轮翻边载荷和滚轮公转转速进行参数优化。

4.1 翻边载荷和滚轮公转转速对启动力矩的影响机理

滚压翻边固定过程中,翻边载荷和滚轮公转转速的乘积决定了单位时间输入工艺系统的机械能量,这些能量主要转换成工件材料的塑性变形能。如果输入的能量过小,则材料变形不充分,不能产生足够的推出力,起不到固定轴承的作用;如果输入的能量过多,材料的过大的塑性变形又会伤及自润滑衬垫,使轴承的启动力矩过大,造成轴承的“抱死”。优化的目的就是保证关节轴承的推出力达到设计标准的同时,对轴承启动力矩的影响最小。选用的优化方法是虚拟正交试验方法。

4.2 因素水平的确定

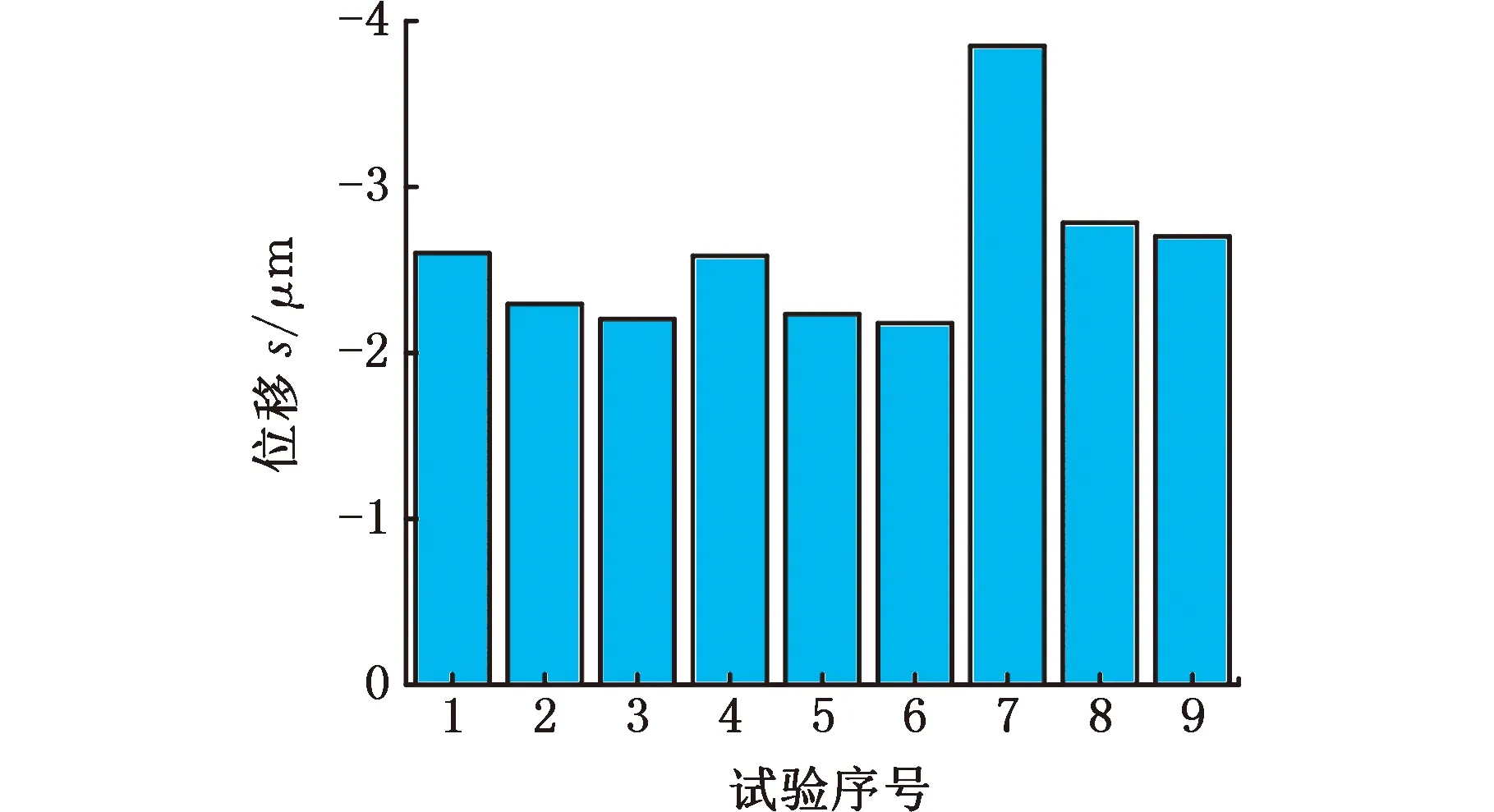

为研究翻边载荷和滚轮公转转速对轴承翻边固定后的启动力矩的影响,需要同时考虑二者之间的相互作用。因此,将翻边载荷(A因素)和滚轮公转转速B因素作为正交试验的两个因素,每个因素有三个水平,并考虑交互作用的影响,即(A×B)1、(A×B)2(分别用C、D表示),选用L9(34)正交试验表,确定虚拟正交试验的因素水平如表2所示,正交表设计如表3所示。

表2 虚拟正交试验因素水平

表3 虚拟正交试结果

4.3 正交试验结果及分析

对比表3所示虚拟正交试验结果,发现翻边载荷A的极差值最大,说明翻边载荷对轴承内圈外球面位移影响较大。

图11所示为不同试验因素水平对轴承翻边固定后得到的轴承内圈外球面位移变化量的影响。由图11可知,第7组参数组合对轴承的内圈外球面位移变化较为显著,因此只需从剩余的参数组合中选择能够使启动力矩最小者即可。

图11 轴承内圈外表面径向位移Fig.11 Radial displacement of the outer surfaceof the inner ring

根据以上原则,参考各因素组合对应指标的极差值,最后确定的MS14101-9自润滑关节轴承滚压翻边固定的最优工艺参数组合为翻边载荷4000 N、滚轮公转转速200 r/min。

5 结论

本文根据翻边工具滚轮与V槽之间实现纯滚动的条件,提出了一种新型滚压翻边固定工具的设计原则和设计方法,并以MS14101-9自润滑关节轴承为研究对象,验证了该工具的有效性。

(1)所设计内锥面滚轮参数为:最小端半径5 mm,滚轮锥角44.89°。使用该内锥面滚轮能够保证自润滑关节轴承翻边固定过程实现纯滚动。

(2)在翻边载荷、滚轮公转转速等因素相同的条件下,内锥面滚轮较片滚轮在轴承翻边固定后的轴承-座圈贴合度、轴承内外圈等效应力、轴向推出力以及翻边V槽表面质量等方面均有提高。

(3)通过有限元仿真发现,轴承内圈外球面位移随着翻边载荷的增大呈现增大的趋势,而当载荷为4000 N时对轴承内圈外球面位移变化影响较小。而随着滚轮公转转速的增加,轴承内圈外球面位移呈现减小趋势,且在相同翻边载荷下,转速为200 r/min和250 r/min时轴承启动力矩较接近。

(4)对于MS14101-9自润滑关节轴承,翻边载荷和滚轮公转转速的最优参数值分别为4000 N和200 r/min。