液态CO2煤层增透技术及应用研究

2021-10-28刘晓青

赵 丹,刘晓青

(1.辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000;2.辽宁工程技术大学 矿山热动力灾害与防治教育部重点实验室,辽宁 葫芦岛 125105)

0 引 言

随着矿井采掘深度的增加,瓦斯灾害日益严峻[1-2],针对瓦斯治理问题,当采用钻孔自然抽采方式不能将瓦斯浓度降低到安全水平以下时,应该进行增透、提高煤层透气性,降低煤层瓦斯含量。液态CO2气爆增透技术作为一种相对安全可靠的方法,逐渐成为前沿的煤层增透技术之一[3-5]。

丁洋[6]对预裂煤体的裂纹发育程度和渗透率的变化规律进行了研究,结果显示煤体产生裂隙后,渗透率大幅度增加,应用数值模拟的方法对预裂爆破煤体受力和裂隙发育情况进行了模拟分析,得到最佳抽采范围,最后将预裂爆破应用于五阳煤矿,增透效果明显改善;文献[7]认为,煤体中注入CO2后,有助于保持煤体裂缝中的压力不变,可以使深部煤层中的割理、孔隙等通道不会在短时间内立刻封闭,有利于低渗透性煤层中的瓦斯源源不断地解吸出来;雷云等[8]研究了液态CO2在不同煤质、温度和压力条件下爆破过程中CO2吸附驱替煤层瓦斯及爆破增透有效范围,并通过实验室测定数据,试验选择泄爆阀片压力峰值为200 MPa时裂隙圈有效半径为1~3 m;郭志兴[9]进行了CO2地面爆破试验研究,CO2能够使煤沿裂隙开裂,对多孔脆性材料爆破效果最佳;王耀锋[10]研制了三维高压旋转水射流扩孔装置,改进喷嘴结构,并对三维高压旋转水射流扩孔工艺进行了研究,在山西、淮南等地进行三维高压旋转水射流扩孔及割缝试验,煤层透气性明显提高。上述学者基于卸压增透方式[11-13]进行了全面研究,而在优化钻孔布置参数方面稍有欠缺。基于此,笔者结合王家岭煤矿实际情况,对液态CO2爆破参数优化进行了模拟研究,确定出单孔爆破半径、双孔爆破合理孔距、致裂器布置方式,从而对布孔方案进行优化。将液态CO2爆破技术应用在2号煤层进行瓦斯治理,为矿井瓦斯灾害提供了有效治理技术方案,同时也为液态CO2爆破增透技术在其他高瓦斯矿区的应用提供经验。

1 液态CO2相变爆破增透技术

1.1 液态CO2相变爆破器内的压力变化过程

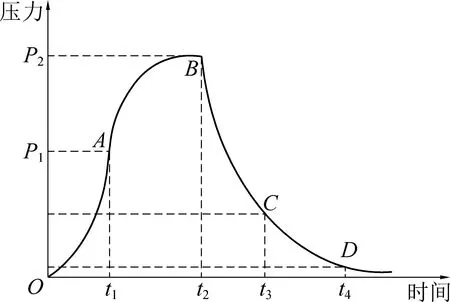

液态CO2爆破过程中高压CO2的压力变化过程曲线如图1所示。

图1 爆破致裂器内压力变化过程Fig.1 Pressure change process in blasting splitter

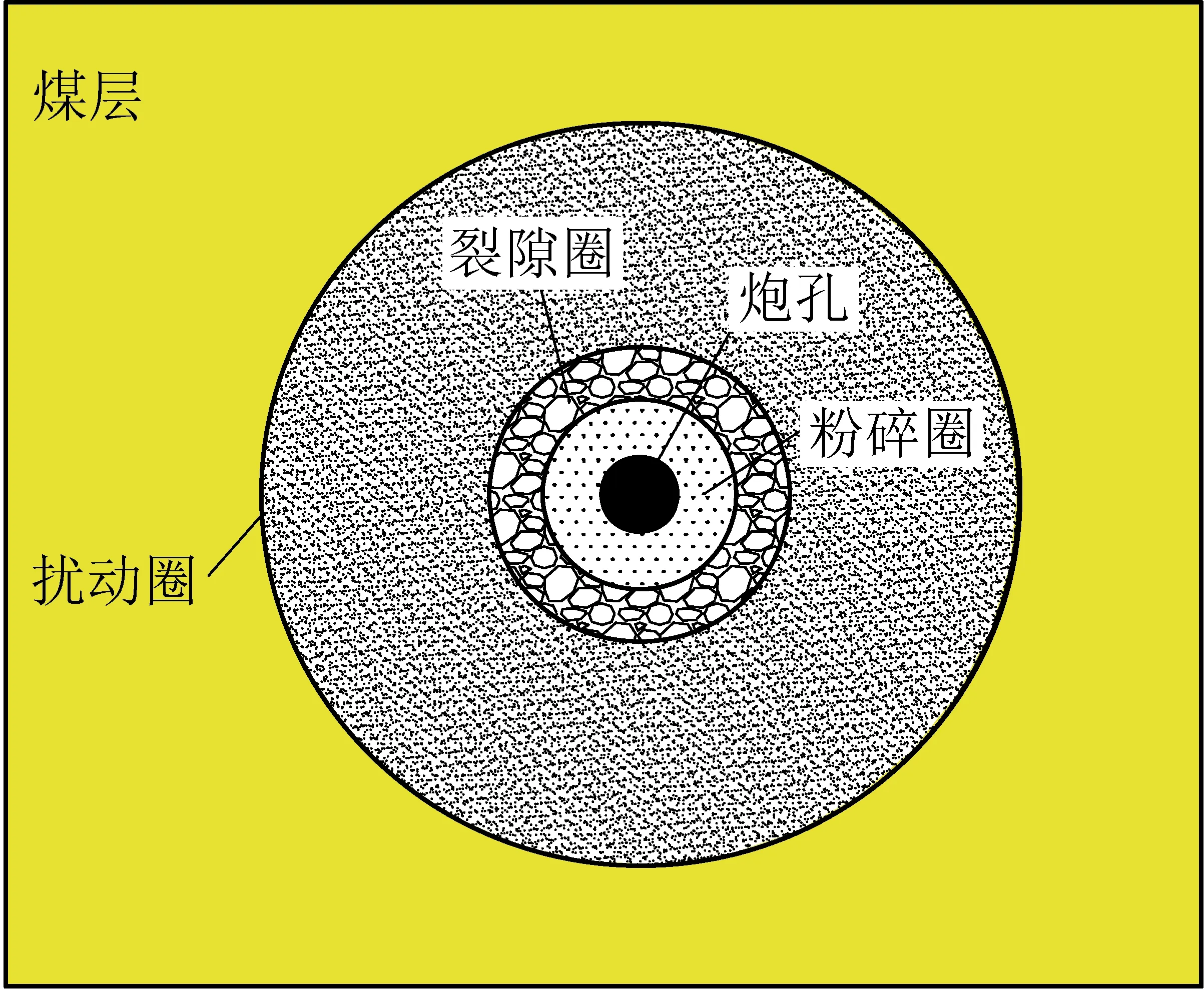

由图1可知,煤层液态CO2致裂发生后,首先是冲击波由源头向外传播时碰到煤岩体会施加推动力,使煤岩体发生不同方向的位移;冲击波在向外传播的过程中,受到煤岩体的阻挡作用会发生衰减。若冲击波强度比煤体抗拉强度小,煤岩体内的裂隙就会停止向外迸裂。此时,CO2在煤岩裂隙中快速膨胀,沿着初始裂隙向前发生喷射,原生裂隙和次生裂隙受到气楔作用沿着裂隙末端向外扩展,等到CO2对煤岩体的冲击力减弱,达到不再使其内部裂隙扩展的程度为止[14]。爆破应力波对煤体的损伤破坏区域如图2所示。

图2 相变致裂后各带分布示意Fig.2 Distribution diagram of each band after phase change induced cracking

1.2 液态CO2爆破器的TNT当量

液态CO2爆破预裂增透原理:利用CO2在液态变为气态的过程中释放出的爆炸能量作为主要能量来源,钻孔附近煤体产生大量裂隙从而实现增透。压力容器由于膨胀而产生的爆炸能量的大小受压力容器的体积、容器内部压力和内部介质的相态3种因素的影响。液态CO2爆破能量释放可以使用气体与水蒸气爆破能量计算方法实现[15-16](图3)。

图3 液态CO2相态示意Fig.3 Phase diagram of liquid CO2

爆破器型号为MZL200-1180/50,CO2爆破时释放能量为

(1)

式中:P1为定压泄能片的泄放压力,MPa;P2为标准大气压力,MPa;V为爆破致裂器体积,m3;K为CO2绝热指数。

将参数P1=200 MPa,P2=0.101 MPa,V=1.0 m3,K=1.295代入式(1),计算出Eg为764 kJ。

近似TNT当量为

(2)

式中:QTNT为1 kg 的TNT爆炸时所产生的能量,近似取4 250 kJ/kg。

按上述公式进行计算,液态CO2爆破器的当量约为180 g的TNT。

2 液态CO2气爆致裂数值模拟分析

2.1 数值模型的建立

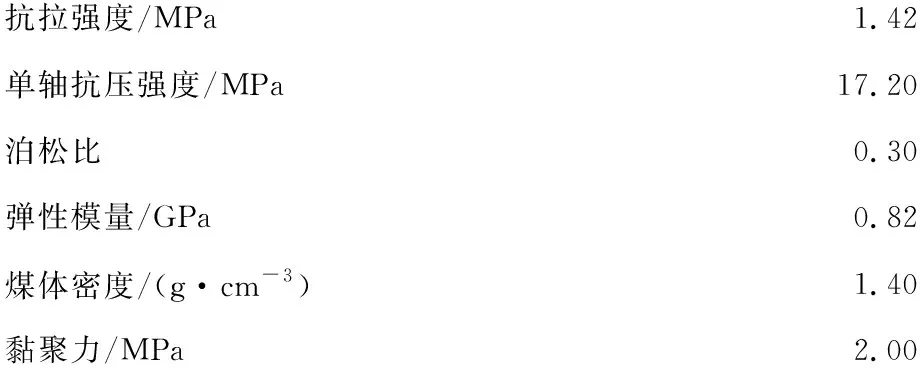

笔者采用LS-DYNA软件模拟了王家岭煤矿2号煤层液态CO2气爆致裂演化特征。建立单孔液态CO2气爆模型尺寸为11 m×11 m的平面应变模型,采用流固耦合方式,网格共250 000个单元,如图4a所示。建立双孔液态CO2气爆模型尺寸16 m×16 m的平面应变模型,网格共490 000个单元,如图4b所示。本次模拟中水平应力取20 MPa,由于煤体有效应力与垂直地应力呈正相关[17],煤体有效应力增加时,渗透率降低,抽采面积减小,为增大抽采面积,垂直地应力取10 MPa。煤层物理力学参数如下:

抗拉强度/MPa1.42单轴抗压强度/MPa17.20泊松比0.30弹性模量/GPa0.82煤体密度/(g·cm-3)1.40黏聚力/MPa2.00

图4 液态CO2相变爆破模型平面Fig.4 Liquid CO2 phase change blasting model plane

2.2 钻孔布置参数对爆破致裂效果影响分析

2.2.1 单孔爆破半径模拟结果分析

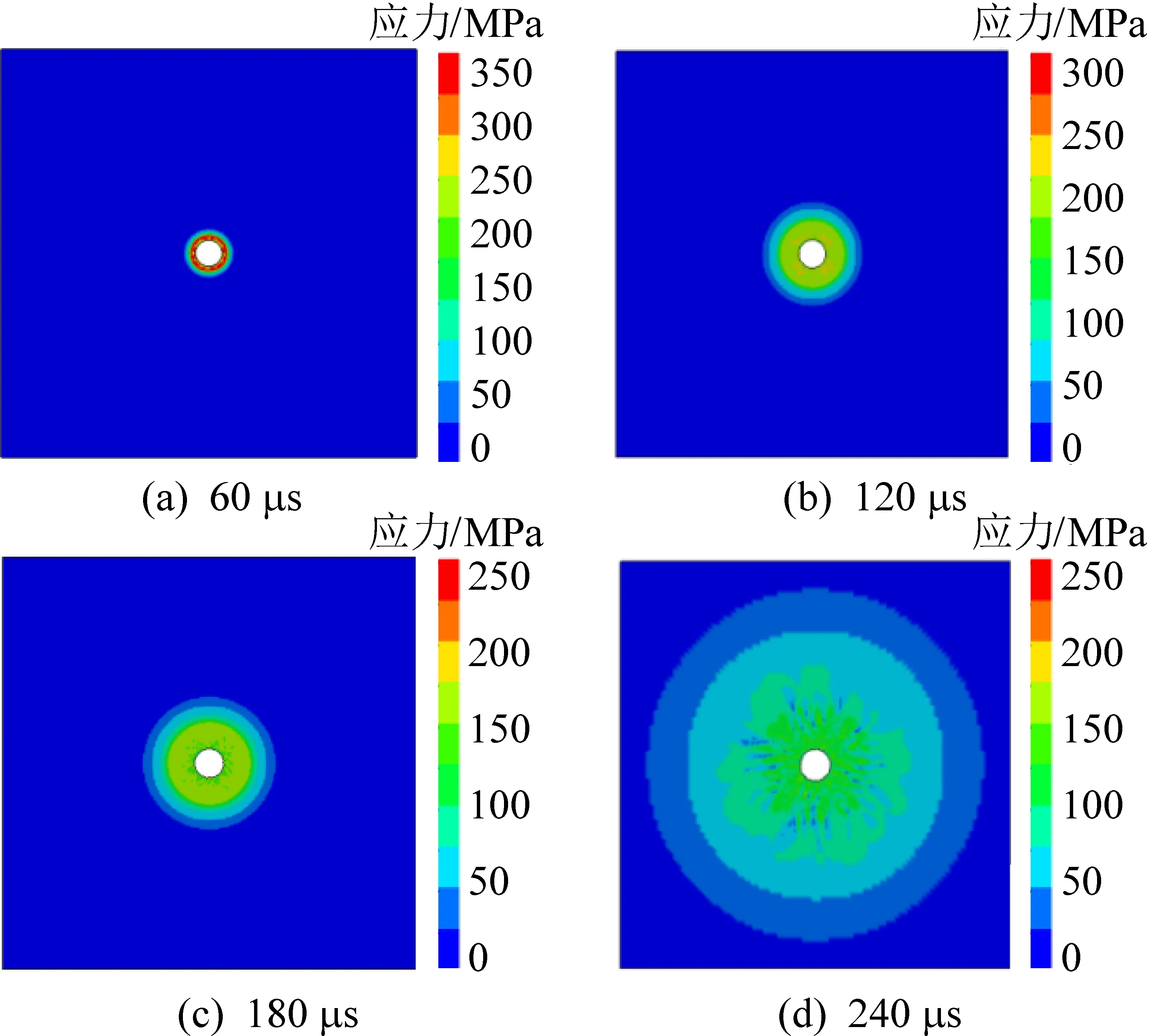

气爆所产生的应力波以钻孔为中心向孔附近扩展延伸,Mises应力云图颜色的分布随着爆破时间的推移从内到外越来越浅,在传播的过程中,应力峰值不断衰减,但随着爆破时间的增加所产生的高压气体应力波对钻孔附近煤岩作用的范围越来越大(图5)。在0~120 μs时煤岩受压破碎,破碎区半径在30~40 cm。在120 μs后随着应力波的扩散,应力峰值衰减到煤体极限动态抗压强度之下,应力波逐渐从压碎区向裂隙区传播,煤体停止继续破碎。

图5 不同时刻的Mises有效应力分布云图Fig.5 Mises effective stress distribution nephogram at different times

不同时刻损伤系数D分布如图6所示。由图6可知,CO2气爆开始的瞬间,高压CO2对煤岩体的冲击力使裂孔附近的煤岩呈完全损伤状态(损伤系数D=1)。在120 μs时,压碎区基本形成(D=0.8~1),影响深度为 35~40 cm。冲击波在向外传播的过程中,受到煤岩体的阻挡作用会发生衰减,煤岩处于非完全损伤破坏状态。应力波从煤层的煤岩压碎区继续向外扩展延伸,逐步形成了煤岩的裂缝区,损伤系数D在0.2~0.8,影响深度在2.6 m左右。此时,气爆所产生的应力波已经从塑性应力波变为弹性应力波。随着煤岩的裂缝长度扩展和高压气体压力不断衰减,裂纹向远处延伸的驱动力越来越小,当延伸裂纹的应力小于其自身动态极限抗拉强度时,裂隙停止继续扩展。可以看出,爆生气体作用下的煤岩损伤破坏,是一个复杂的动力学演化过程。因此可以确定单孔爆破半径为2.6 m。

图6 不同时刻煤体损伤演变云图Fig.6 Evolution cloud map of coal damage at different times

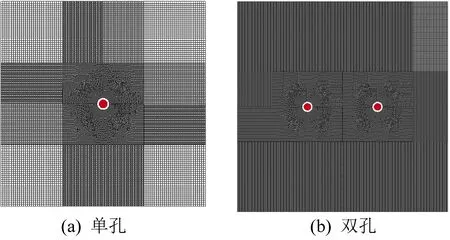

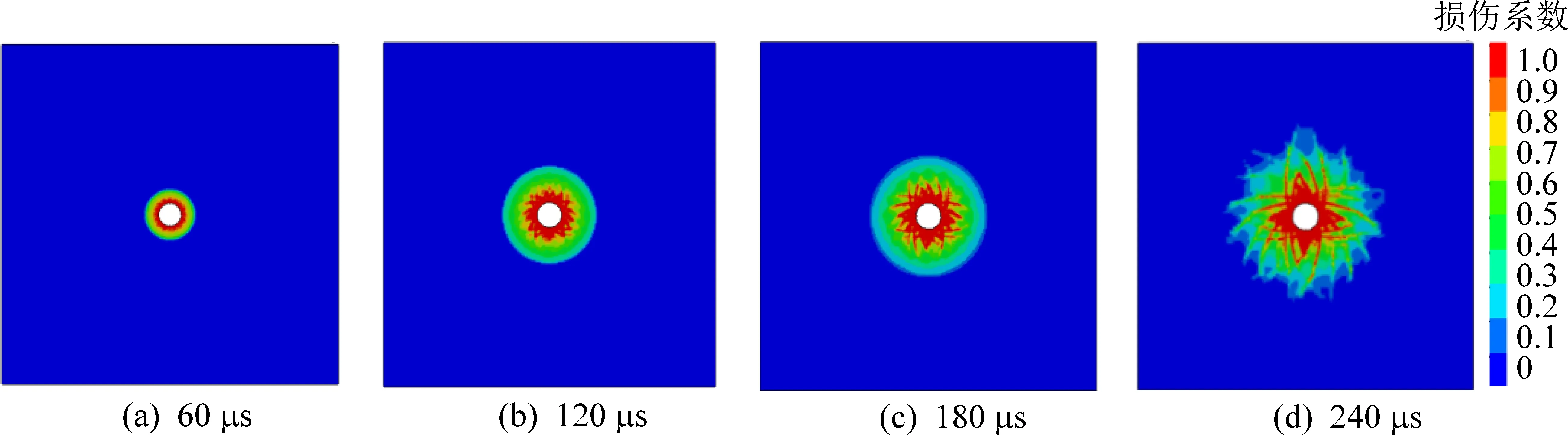

2.2.2 双孔爆破合理孔距模拟结果分析

以爆破致裂孔间距5 m为例,液态CO2致裂器起爆后,煤体双孔爆破时损伤程度分布变化如图7所示。应力波以致裂孔为圆心向钻孔周围煤岩逐渐传播,在爆炸初始,应力波的峰值过高,在裂隙尖端受到大于煤岩的极限动态抗压强度的压应力作用,使得在裂隙尖端周围出现小范围压碎区域,如图7a红色区域所示。随着爆炸所产生的应力波在煤岩中的传播,能量从致裂孔中心向煤体远处传播,而煤体的抗拉强度一般较小,在孔的外围容易生成张拉型径向裂纹并向外延伸扩展。随着爆生气体应力的不断增加,应力波约120 μs时在两孔连线的中心位置附近相遇,形成应力波的叠加效应,叠加后的应力使煤体产生拉伸破坏形成小范围的损伤区。2个应力波继续向在煤岩中传播,裂缝约180 μs时在两孔之间顺利贯通,约240 μs时,裂缝停止发展,煤体破坏形成最终形态。

图7 不同时刻双孔煤体损伤演变云图Fig.7 Evolution cloud map of double-hole coal damage at different times

煤岩两孔之间损伤演变如图8所示。煤体双孔爆破时损伤程度分布演化过程表明:当相邻致裂孔之间连线上煤岩各点的切向拉应力均大于煤岩的抗拉强度时,钻孔间的裂纹扩展会在两孔连线的中心位置附近形成贯通,如图8a—8c所示。两炮孔间距为4.5 m时,由于应力叠加区过大致使煤体损伤面积较大(D=0.8~1.0),造成煤体过度破坏,如图8a所示;两炮孔间距为6 m时,两孔之间形成的裂纹相距很近,但并未形成有效的贯通,形成了各自独立的爆破区,如图8d所示;两炮孔间距为5 m和5.5 m时,在两钻孔连线的中心位置附近均可形成贯通区,但为了充分利用液态CO2气爆所释放的能量,达到较好的爆破目的,在间距5.0 m时贯通效果最佳、爆破能量更能充分使用,如图8b、8c所示。因此,为了确保裂纹的贯通效果同时又为工程节约成本,从工作量、经济成本和增透效果等方面综合考量,选择炮孔间距为5 m。

图8 双孔间距煤体损伤演变云图Fig.8 Damage evolution of coal body with double hole spacing

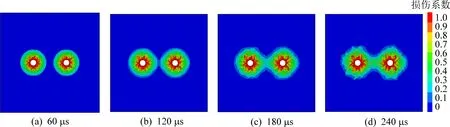

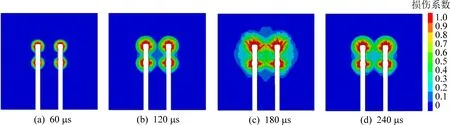

2.2.3 致裂器布置方式的影响

不同布置方式下爆破的裂纹扩展演化和效果如图9、10所示。

当选取平行方式布置时,由于叠加效应,随着CO2相变致裂煤岩裂缝长度在水平、竖直方向扩展致使煤体损伤程度逐渐增加,且相邻钻孔之间没有空白区域,致裂孔附近的煤岩处于完全损伤状态,爆破致裂效果下降(图9)。当选取交叉方式布置时,煤岩裂缝长度在水平、竖直方向扩展延伸,裂纹能够充分发展,贯通面积相比平行布置面积大,有效降低应力集中效应,避免了爆破中产生的爆破盲区,煤岩处于非完全损伤破坏状态,有利于煤层的瓦斯抽采(图10)。综上可知,实施CO2爆破时,致裂器选取交叉布置。

图9 平行布置煤体损伤演变云图Fig.9 Damage evolution cloud map of coal body in parallel arrangement mode

3 二氧化碳增透技术工业试验

3.1 试验地点概况

液态CO2相变爆破工业试验选择的爆破地点为王家岭煤矿2号煤层20109工作面回风巷。工作面煤层具有爆炸性,煤Ⅱ级自燃,煤层平均厚度约为6.20 m,倾角为11°~15°。根据现场试验测得,2号煤层瓦斯压力[18]为0.33 MPa,瓦斯含量[19]为5.15~6.98 m3/t,可解吸瓦斯量为3.98 m3/t,初始瓦斯涌出强度0.042 5 m3/(min·hm),煤层透气性系数为0.033 1 m2/(MPa2·d),煤层为全区稳定可采煤层。

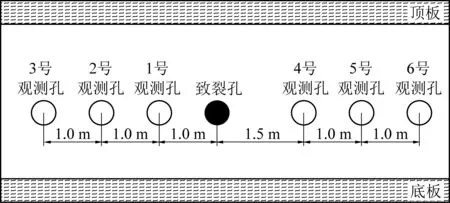

3.2 煤层瓦斯抽采影响半径分析试验

在该工作面回风巷内距开切眼750 m处施工1组CO2相变致裂半径考察测点,测点共施工1个ø120 mm爆破致裂钻孔,封孔长度15 m。6个ø120 mm瓦斯压力观测钻孔,钻孔编号为1—6号,方位角85°,仰角20°,钻孔长度45 m,封孔长度12 m,观测钻孔见煤深度分别为38.0、42.5、42.0、39.8、41.0、44.0 m。爆破致裂钻孔左右各3个瓦斯压力观测钻孔,左侧至致裂孔距离分别为1、2、3 m,右侧距致裂孔距离分别为1.5、2.5、3.5 m。钻孔施工布置如图11所示。

图11 钻孔施工布置Fig.11 Borehole construction layout

工作面内测压点各测压孔瓦斯压力变化曲线如图12所示。由图12可知,各钻孔瓦斯压力随时间变化逐渐降低,距离抽采孔较近的测压孔瓦斯压力降低较快。在抽采的30 d里,距增透孔1.0、1.5、2.0、2.5 m的4个测压孔压力均下降超过工作面煤层瓦斯压力的49%,达到瓦斯抽采指标;在抽采的30 d内,距增透孔3.0、3.5 m的2个测压孔瓦斯压力均未下降超过49%,未达到瓦斯抽采指标。因此,当抽采时间为30 d时,有效抽采半径为2.5 m。

图12 距增透孔不同位置的观测孔压力变化Fig.12 Pressure changes of observation holes at different positions away from antireflection holes

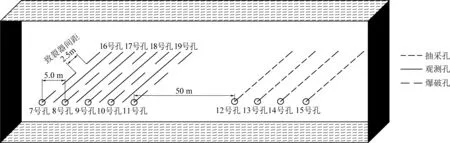

3.3 液态CO2现场爆破增透试验钻孔参数设计

在20109工作面距离开切眼600 m处施工5个编号分别为7、8、9、10、11号的爆破孔,直径120 mm,长度45 m,封孔深度15 m,任意2个爆破孔间距为5 m,致裂器选取交叉布置,间距为2.5 m。为降低冲击波的扰动,在外侧施工的11号爆破孔间隔50 m处设置4个编号为12、13、14、15号的抽采孔,孔径120 mm,长度45 m,封孔深度12 m。在任意相邻爆破孔中间位置处施工4个编号分别为16、17、18、19号的观测孔,孔径120 mm,长度45 m,封孔深度12 m,进行为期30 d瓦斯抽采。钻孔施工布置如图13所示。

图13 钻孔施工布置Fig.13 Borehole construction layout

3.4 煤层透气性系数

在20109工作面,选取16、17号观测孔,通过径向流量法[20]得出λ,液态CO2相变爆破前煤层透气性系数λ为0.033 1 m2/(MPa2·d),液态CO2致裂增透后煤层透气性系数提高到1.525 6~1.831 2 m2/(MPa2·d),比爆破前提高约55倍,改善了煤层透气性。

3.5 瓦斯抽采效果分析

为考察CO2相变致裂试验对瓦斯预抽效果的影响情况,对12—15号自然抽采孔和16—19号观测孔每隔3 d进行一次数据测试,共计测试20次,分别记录下钻孔内的瓦斯浓度和瓦斯纯度数据,瓦斯体积分数及流量如图14所示。

图14 钻孔瓦斯抽采浓度及流量Fig.14 Gas drainage concentration flow from borehole

由图14a可知,通过对比液态CO2爆破后的4个观测孔和4个普通抽采孔的瓦斯浓度,说明经过爆破后,煤层瓦斯抽采浓度大幅度提高,其中观测孔的瓦斯体积分数在34.6%~47.2%变化,单孔的平均瓦斯抽采体积分数为40.9%,正常抽采孔的瓦斯体积分数在18.45%~28.5%变化,单孔的平均瓦斯抽采体积分数为23.7%,经过爆破后,平均瓦斯抽采体积分数提高了73.7%。在抽采初期,相变致裂后的16—19号4个观测孔在45 d以后,瓦斯抽采体积分数开始出现下降趋势,但始终稳定在30%以上,12—15号4个普通抽采孔则在30 d以后出现了下降趋势,最终体积分数稳定在15%以上。表明液态CO2爆破增透技术对提高低渗透的煤层透气性,增加瓦斯抽采量具有很好的效果。

由图14b可知,液态CO2相变致裂试验观测钻孔(16、17、18、19号孔)抽采流量为3.29~10.92 m3/min,平均单孔瓦斯抽采流量为7.2 m3/min,自然抽采孔(12、13、14、15号孔)抽采流量为0.55~2.32 m3/min,平均单孔瓦斯抽采流量为1.3 m3/min。自然抽采孔采取爆破增透后,钻孔瓦斯抽采流量是正常抽采孔的5.1倍左右。采取液态CO2相变爆破后观测孔累计抽采瓦斯量为1 689 450 m3,正常抽采孔累计抽采瓦斯量为344 739 m3,表明液态CO2相变致裂技术在王家岭煤矿应用取得了良好的强化抽采效应。

4 结 论

1)通过单孔液态CO2相变爆破数值模拟可知,爆破可以促使煤体裂隙发生、扩展及贯通,加速瓦斯解吸与运移,有利于瓦斯抽采,由爆破后煤体Miese应力分布和煤体损伤分布图可以看出,瓦斯抽采有效半径约为2.6 m,与现场试验结果相符。

2)通过液态CO2双孔爆破数值模拟结果可知,炮孔间距为5 m时,致裂增透效果最佳;得到了致裂器之间交叉布置可以取得较好的爆破效果。

3)通过井下CO2相变爆破现场工业试验可知,经过爆破后,煤层透气性从原始的0.033 1 m2/(MPa2·d)提高到1.525 6 ~1.831 2 m2/(MPa2·d),平均瓦斯抽采体积分数比普通抽采钻孔提高了73.7%,钻孔瓦斯抽采流量是普通抽采孔的5.1倍。