无透气管结构箱柜闭式排水系统可行性研究

2021-10-28巫科韧于富强崔爱新姜树卫

赵 骏,巫科韧,于富强,崔爱新,姜树卫

(上海振华重工(集团)股份有限公司,上海 200125)

0 引言

液货舱透气系统是一种与油船、化学品船防火安全休戚相关的重要系统[1-2]。船舶箱柜的透气管的作用是在灌注和抽吸箱柜内液体时避免箱柜内形成超压或负压损坏箱柜[3]。在不设置透气管的情况下,抽吸箱柜内液体时,箱柜最多要承受1个大气压的负压。在船级社规范中规定,储藏水、燃油和滑油的箱柜以及隔离空舱和管遂均应装设空气管,对于有动力注入的所有箱柜,其空气管截面积不小于注入管截面积的1.25倍[4-5]。然而,随着海洋工程技术发展的需要,存在一些应用场景,无法满足以上常规透气管设置。比如,某项目需要设置一个位于较深水下的结构箱柜,同时该箱柜需要具有压载和排载功能,但根据项目实际情况,对该箱柜设置透气管技术上很难实现。因此,本文取消透气管结构,将压排载系统做成一种水下闭式系统。这可能会带来以下3个问题:1)采用常规离心泵是否可以实现闭式排水系统;2)闭式排水的方式是否危及箱柜的结构安全;3)规范要求解释如何满足?本文对以上3个问题,逐一进行论证或试验验证,以探讨闭式排水系统的可行性。

1 试验装置

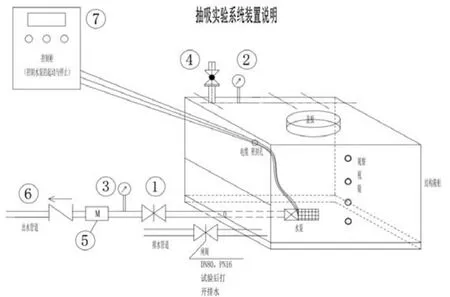

为了验证以上问题,设计了一个小型试验装置,原理是利用小型潜水泵在无透气管的密闭钢制箱体内进行排水试验,监测泵和箱体在排水时的数据变化,检测泵在不同真空度下的排水能力以及箱体的形变情况。抽吸试验系统装置见图 1。箱体设置了多个观察视镜,可现场观测箱内液位变化。泵出口带压力表和流量计,可以监测泵在负压条件下的流量和压力。箱体配真空表及传感器,监测箱体的真空度。启泵后记录水泵的流量、泵出口压力以及箱体内的真空度。用自动控制系统记录并自动生成在整个试验过程中的箱体真空度、泵出口压力和流量等数据。同时,观察记录电机的电流、电压、功率等数据以及箱体结构变形的情况。系统装置的主要部件参数与功能见表1。

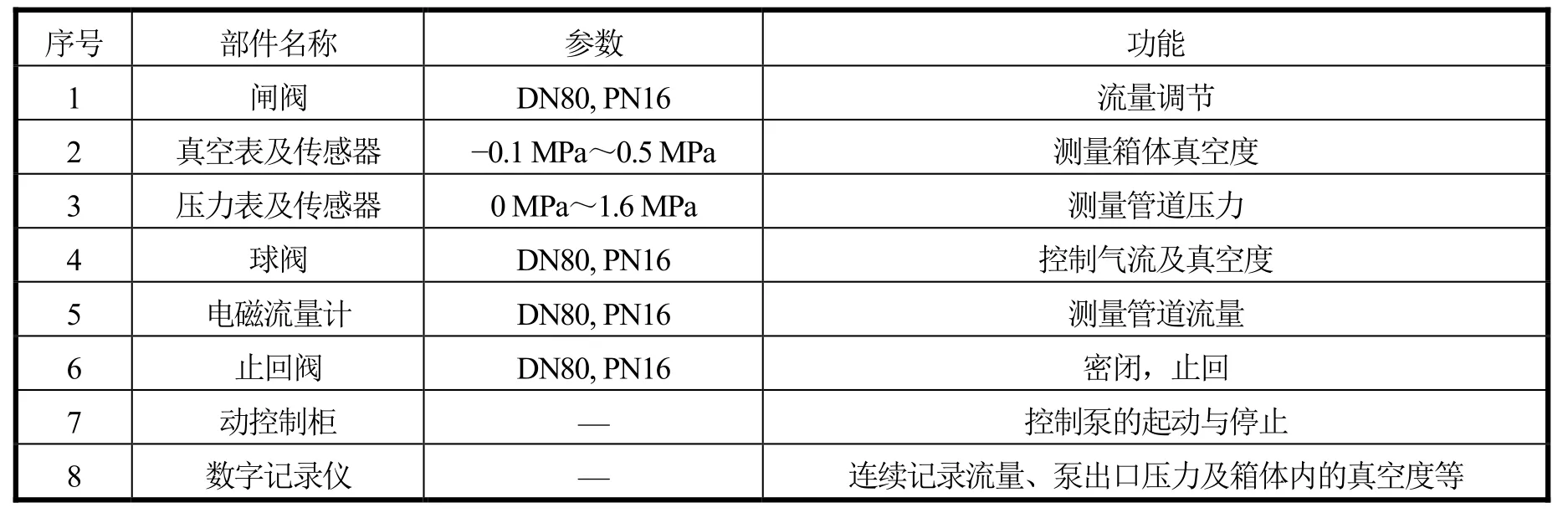

表1 主要部件参数与功能

图1 抽吸试验系统装置示意图

试验装置的各组成部件情况如下:

1)密闭水箱。尺寸为2 500 mm ×2 500 mm×1 500 mm,钢板焊接,板材厚度为10 mm;实验前完成0.6 MPa水压试验,满足保压1 h不漏水、不降压。

2)潜水泵。流量为25 m³/h,扬程为60 m,电机功率为7.5 kW。

3)自动控制和监测系统。PLC控制器通过485串口线缆与赛普变频器组成本地控制网络,上位机PC通过以太网线与下位机PLC控制器组成集中监控网络。其中,变频器控制水泵的起动、停止及变频;PLC控制器负责本地网络的通讯及数据采集;上位机PC程序实现人机交互、集中监控以及数据归档。

2 试验方法及步骤

为验证密闭箱柜使用不同水位泵的排水能力以及箱柜结构的安全性能,设计以下半箱水排水试验和满箱水排水试验。

2.1 半箱水排水试验

1)注水。通过预留孔向箱体内注水至1/2水位后将注水口孔阀门关闭密封,使箱体内为一半水、一半空气。

2)启动。通过自动控制系统启动潜水泵将密封箱内的水抽出。

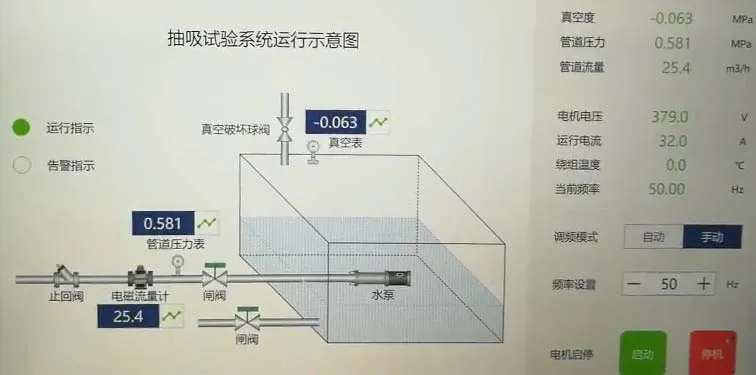

3)记录数据。在试验过程中连续记录水泵的流量、泵出口压力以及箱体内的真空度。同时,观察记录电机的电流、电压和功率等数据。并用自动控制系统记录并自动生成在整个试验过程中的箱体真空度、泵出口压力、流量、电流、电压和功率等数据(见图2)。

图2 试验过程中数据采集

4)停机。在泵运行到达最低水位时,利用自动控制系统关闭潜水泵,并关闭阀门保压10 min。若箱体真空压力不损失,则说明箱体真空密封性良好。

2.2 满箱水排水试验:

1)注水。通过预留孔向箱体内注水至满水位后将注水口阀门关闭密封,使箱体内全部为水,没有空气。

2)启动。通过自动控制系统启动潜水泵将密封箱内的水抽出。

3)记录数据。在试验过程中连续记录水泵的流量、泵出口压力、箱体内的真空度。同时,观察记录电机的电流、电压、功率等数据。并用自动控制系统记录并自动生成在整个试验过程中的箱体真空度、泵出口压力、流量、电流、电压和功率等数据。

4)停机。在泵运行到达最低水位时,利用自动控制系统关闭潜水泵,并关闭阀门保压20 min。若箱体真空压力不损失,则说明箱体真空密封性良好。

3 试验结果

3.1 半箱水排水试验

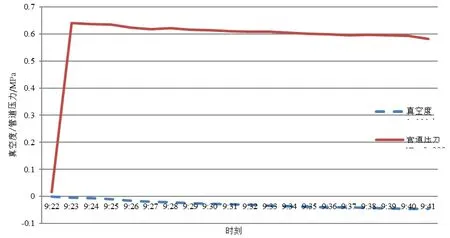

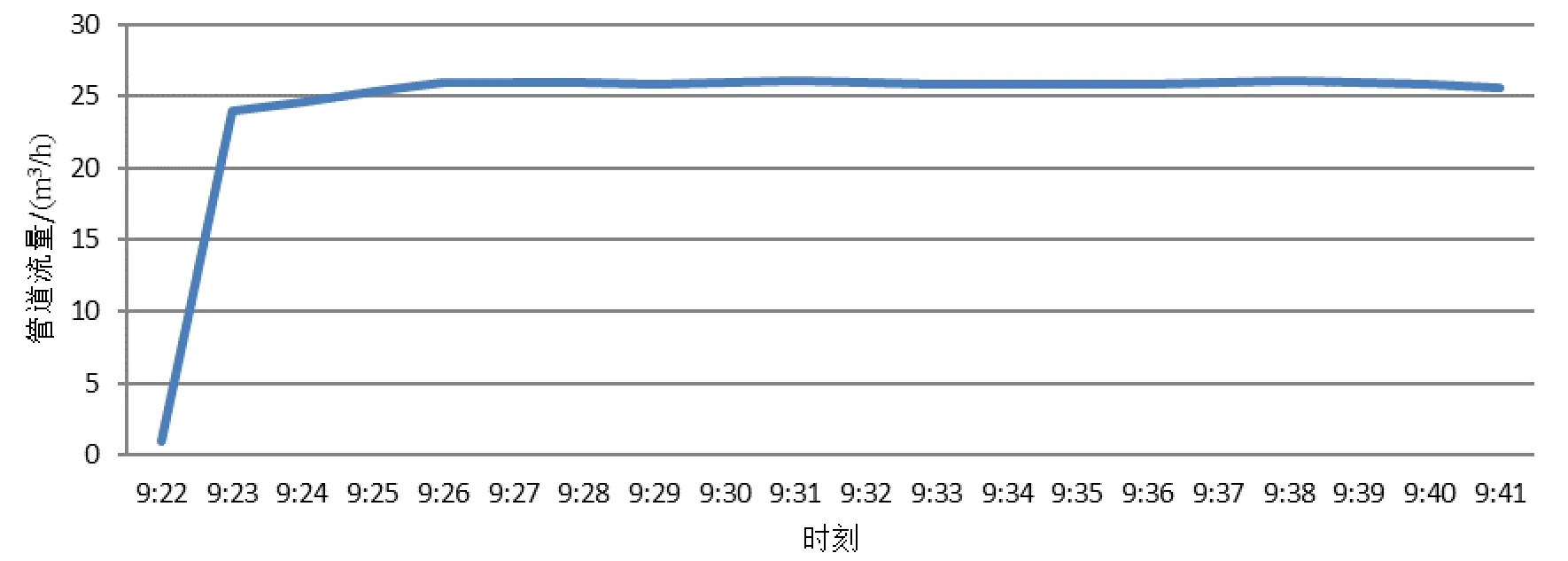

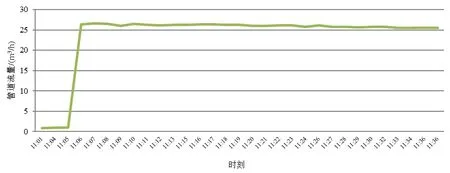

在半箱水排水试验中,水箱内初始压力为0.1 MPa,随着泵将内部水逐渐排出,内部真空度逐渐加大,绝对压力持续下降。在抽到泵的极限液位停泵前,内部真空度达到0.046 MPa,泵的排出压力在0.593 MPa左右(见图3)。在试验过程中,泵的流量稳定在26 m³/h左右(见图4)。

图3 半箱水排水试验真空度、管道压力变化曲线

图4 半箱水排水试验管道流量变化曲线

3.2 满箱水排水试验

满箱水排水试验在抽到泵的极限液位停泵前,真空度保持在0.081 MP a,排出压力在0.556 MP a左右(见图5),泵流量在26 m³/h左右稳定(见图6)。通过自动控制系统自动记录的数据来看,整个试验过程系统运行稳定,泵的流量、电压和电流等都无明显变化。真空度会随着密封箱体内的水量的减少逐步上升,管路的压力因为真空度的变大逐渐减小,两者的数值总和基本保持不变。

图5 满箱水排水试验真空度和管道压力变化曲线

图6 满箱水排水试验管道流量变化曲线

3.3 箱体结构变形情况评估

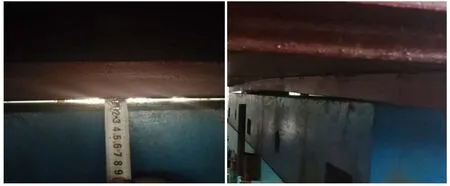

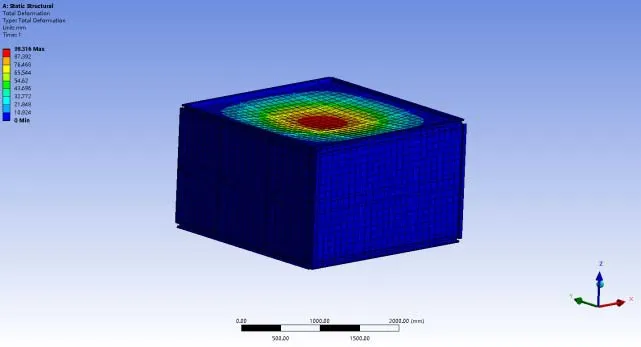

在试验过程中,密封箱体随着真空度的提高会有明显的变形。箱体在真空度增加时会有明显内瘪现象,尤其是上下两面变形比较大(见图7)。通过对箱体结构的有限元计算分析,受外压20 N的结构变形最大达到98.316 mm(见图8),和现场测量变形数据基本吻合。

图7 排水后箱体形变

图8 有限元计算(外压为20 N)

4 结论

通过试验分析,可以得到如下结论:可以得出在较深海域作业时,对于同时具有用于离心泵压载和排载功能的结构箱柜,取消透气管理论上是可以实现的。

1)采用常规离心泵可实现闭式排水。在较深海域作业时,对于同时具有用于离心泵压载和排载功能的结构箱柜,取消透气管理论上是可以实现的。

2)在不使用透气管的情况下泵的排水量、电流和电压不受真空度影响,能有效地将水排至潜水泵工作的最低水位。箱体内的真空度会随着密封箱体内水量的减少逐步上升,管路的压力会因为真空度的变大逐渐减小,在泵正常工作时两者的数值总和基本保持不变。

3)相比于常规设有透气管的箱柜,采用闭式排水的箱柜在结构设计时应考虑其受到负压的影响。排水时,箱体内的真空度会随着密封箱体内的水量的减少逐步上升,此时箱体会因受到外部大气压的挤压而变形,其变形量会因真空度的增加而变大。因此,在对其进行结构设计时应考虑结构受外压力时的强度。

关于船级社规范对结构舱柜设置透气管的强制性要求,笔者认为,在舱柜设计能够确保其在承受相应真空度时的安全性的情况下,应结合其设计功能和应用场景,与船级社密切沟通和探讨,寻求在法规上允许其合理应用的突破。