海洋风电安装船技术现状与发展动态

2021-10-28李泽宇王世明

李泽宇, 王世明

(上海海洋大学 工程学院, 上海 201306)

0 引 言

海洋风力发电作为无污染的可再生能源,逐渐代替火电成为最具潜力的能源形式。海洋风电工程起源于丹麦。1991年以来,英国、爱尔兰、瑞典等欧洲国家相继建成装机容量约40 GW的海洋风电场[1]。德国在2025—2030年的中短期发展规划中指出,其全国总电需求量的4%将由海上风电提供能源支持[2-3]。我国海岸线绵延3.2万km,海上风能资源丰富。根据海上风能普查,在我国深远海区域,水深≤25 m、高度为50 m的海上风能开发量约2亿kW,水深25~50 m、高度为70 m的海上风能开发量约5亿kW[4],待技术开发体量巨大。

风电安装船作为海上风电场安装的重要载体,已成为海洋特种作业不可或缺的基础装备之一。了解和掌握风电安装船技术现状和最新发展动态,对发展向海经济具有重要的现实意义。

1 海洋风电安装船技术现状

1.1 海洋风电安装施工工艺

海上风电场主要设备设施包括测风塔、风机、场内海缆、海上升压站、登陆海缆等[5],海洋工程基础施工面大多处于恶劣的自然环境和复杂的地质条件下,风电施工工艺复杂,难度系数大。以风机安装施工工艺为例探讨施工工艺与方法。风机安装包括风电基座、塔筒、机舱、转子和叶片安装[6]。

风机安装第一阶段为风电基座安装。风电基座的安装精度、可靠性是保障风电机组长久、安全运营的重要因素之一。按结构可分为5类:单管基础、导管架、高管承台、负压筒基础和重力地基[7]。需根据不同水深、海床条件、风机自身倾覆力矩、成本等因素选择对应的基座方式。目前,风机基座大多采用单管基础和导管架的设计方案[8]。

根据作业工况,单管基础施工可采用浮式起重船施工作业,主要包括管基础制作、运输、沉桩施工、基础防护施工、附属设施的安装施工等[9-13]。坐底式风电安装船和自升式风电安装平台与浮式起重船相比在波浪和水流作用力下稳性可调节,在安全性、操控性和经济性方面具有优势[14]。然而,在恶劣海洋环境(如大波浪条件)下施工,可能会产生溜桩偏位,也可能因地质条件差异产生不同方向的桩偏位[15]。无论选择哪种方式施工,作业窗口期尤为重要。

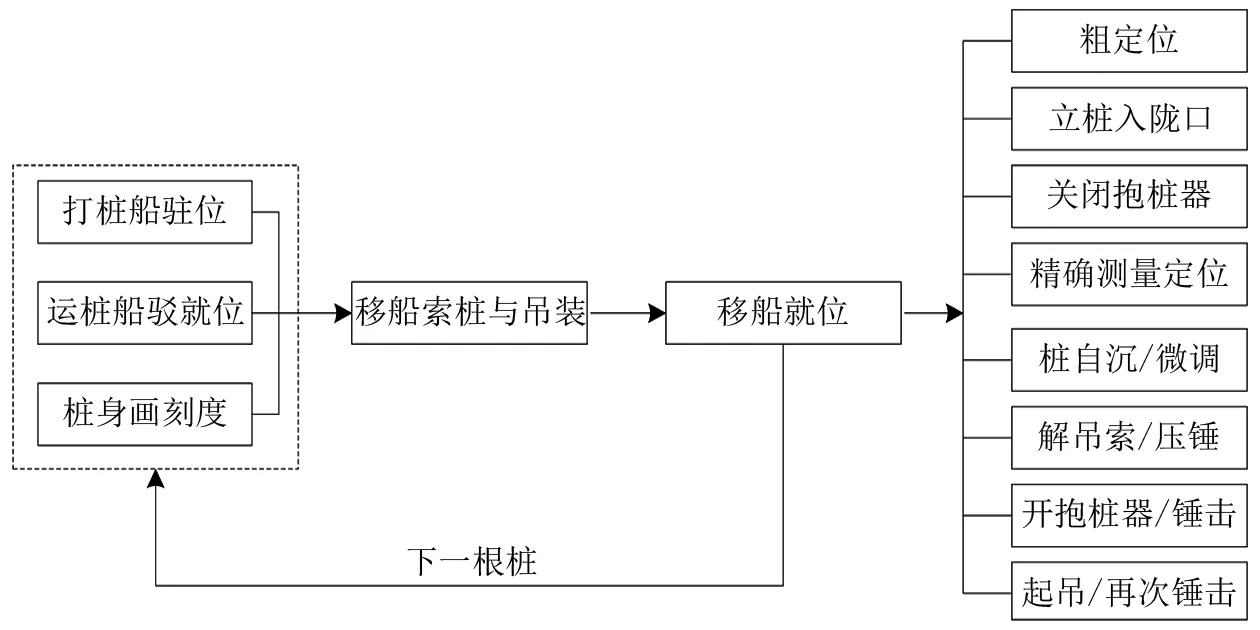

导管架主要包括管桩、管架及附属设施,具有强度高、重量轻、受海流作用变形小等特点,特别在深远海海洋风电中占据优势。然而,导管架安装需要逐节拼装,涉及工序多,施工难度大。因此,考虑中长期施工作业,同时避免海流对平台施工的影响,宜选择自升式风电安装平台进行施工作业。值得注意的是,单管和导管架基础施工工艺相似,具体步骤如图1所示。

图1 风电基础施工工艺

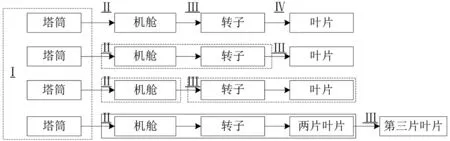

风机安装第二阶段为塔筒、机舱、转子和叶片(合称为风机组件)安装[16]。风机组件安装一般分为整体安装和分部件安装[6]。整体安装效率较高,但需风机运输船的甲板足够宽大、安装平台起吊重量冗余较大,这会导致运输及施工成本大,该施工方式主要适用于近海岸风电场安装。分部件安装较为常见,对运输船的甲板尺寸和载重量要求不高。分部件安装形式多样,总的目标是不断地提高运输和安装效率,最大程度减少海上作业时间。分部件安装的主要形式如图2所示。

注:Ⅰ、Ⅱ、Ⅲ、Ⅳ为安装步骤图2 风机分部件安装主要形式

1.2 海洋风电安装船类型及发展现状

目前,海洋风电安装船按具体功能主要分为坐底式风电安装船、非自航自升式平台、自航自升式安装船等3类。

早期的风电安装采用简化设施后的海洋石油工程施工船舶进行施工作业,或通过浮式起重机或起重船进行施工,如Stanislav Yudin号浮式起重船、Oleg Strashnov号浮式起重船[17]。Oleg Strashnov号船长为183 m、型宽为47 m,吊重为10 000 t,能执行风电吊装、安装任务。

与欧洲早期风电施工类似,2006年,国内金风风机由中海油工程拥有的南疆号施工完成,其平台单点位置安装了1.5 MW风机。海上大型浮式起重船主要为海上石油作业设计,吊高一般在水面上80 m,但不适用于大功率海上风机安装作业。

2006年以后,我国海洋风电安装作业方主要是中交三航、中交一航、中铁大桥局、龙源振华等码头、港航施工单位,标志着我国海上风电安装作业正式迈进专业化道路,其配套的装备明显呈现出由浅滩向远海的转变过程。

2007年,国内开建东海大桥海上示范风电场,其装机容量为100 MW。为满足该项目的单点3 MW风机安装需求,中交三航建造三航风范号,其起吊高度为120 m。由于三航风范号没有采用自升式方案,该船耐波性有限、施工海域和作业窗口期严重受限。为解决耐波性问题,后续再建的华尔辰号风电安装船采用双体船方案,但仍不能完全解决恶劣海况下的耐波性问题。

2010年以后,国内为解决耐波性带来的施工窗口、作业海域问题,同时参照欧洲同期风电安装船,相继建造第一代自升式风电安装船,如华电1001、海洋036、龙源振华二号等。然而,在实际使用过程中,上述船舶出现2个严重缺陷:第一是初期桩腿设计对海洋地质淤泥层估计不足,自升式安装船的桩腿入泥深度限制了其作业能力;第二是吊装采用全回转起重机,且安装在船尾,严重限制船舶靠泊位置和作业方位。

2015年前后,国内第二代自升式风电安装船相继建成,多数采用绕桩式起重方式,典型安装船如精铟一号、三航风华、福船三峡号、福船大桥号。同时,坐底式专业风电安装船也得到发展,如顺一1600、港平9和龙源振华3号,其名义作业水深均超过30 m。

2016—2020年,我国海洋风电新增装机容量增幅为5.8倍,累计装机容量增幅近5.2倍[5],如表1所示。

表1 近几年国内海上风电安装需求分析表

然而,改造的浮式起重机或起重船运载能力差、受海况影响大,且不具备风电安装/运维多样化,难以匹配蓬勃发展的海洋风电产业需求。

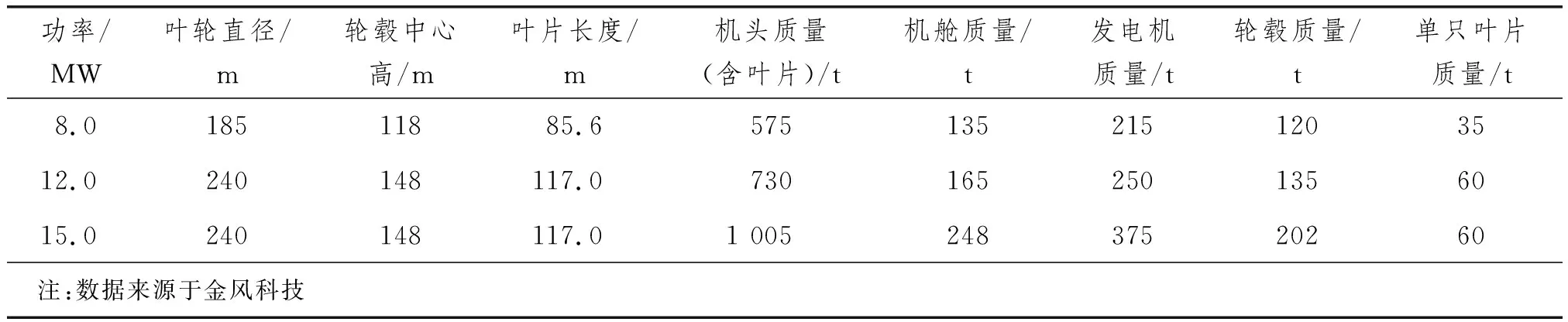

目前海上风电机组大型化趋势十分明显,可选的海上风电机组主要型号已无5 MW以下机型。东方风电10 MW机型已用于福建兴化湾二期海上风场。风力发电机功率提升后风机叶片长度显著加长,机组重量成倍增加,如表2所示。

表2 未来海上主力风机情况

海上风电场的建设也在逐步向深水区推进,从潮间带逐步至40~50 m水深,广东长乐区域已经出现50 m水深以上机位。按照目前的发展趋势,若采用12 MW海上风力发电机,现有国内装备不能完成海上施工任务,需要具备自升式、超高四桩腿、更大起重能力的绕桩式起重机和动力定位系统的新一代海上风电施工船。

随着国内超大型风电安装船设计及制造能力的提升,国产超大型风电安装船开始受到国际关注。2018年11月,中远海运重工有限公司为欧洲DEME集团建造的Orion号海洋风电安装船顺利下水,标志着国产风电安装船正式进入国际市场。国际先进设计理念也将大幅提升国内新一代风电安装船设计水平,如白鹤滩号和雄程6号分别具备12 MW和15 MW以上海上风力发电机施工能力,我国海上风电施工能力也将与欧洲同步。

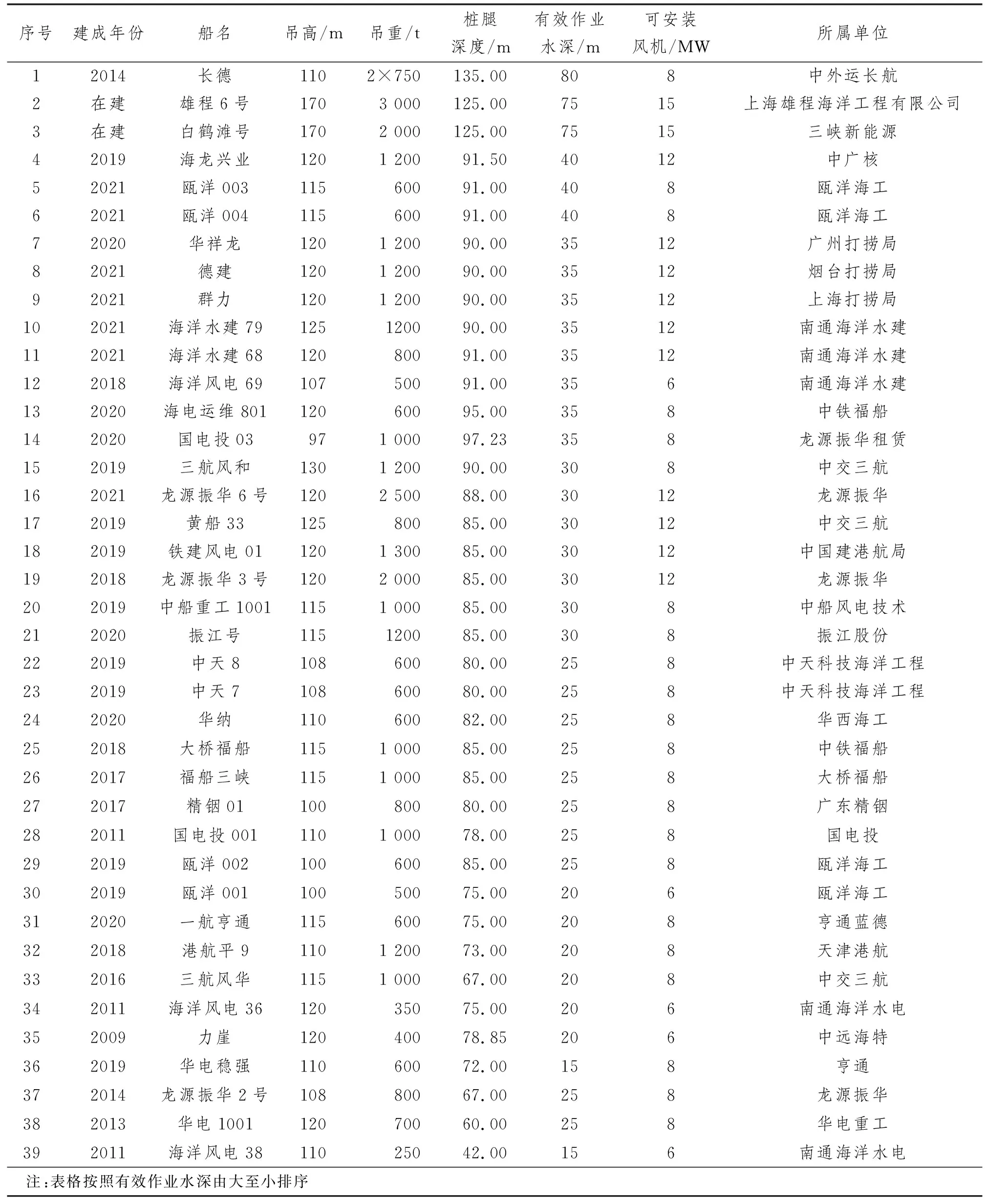

国内主要自升式风电安装船如表3所示。因各船舶标称作业水深未统一标准,采用南海入泥20 m、10 m气隙高度标识最大有效作业水深。目前,国内设计有效作业水深超15 m的自升式风电安装船超30艘,其中有效水深超70 m的超大型自升式风电安装船仅3艘。可用于安装12 MW以上的安装船舶有12艘,安装15 MW以上的仅2艘。上海雄程海洋工程股份有限公司建造的雄程6号的有效作业水深为75 m、吊高为170 m、吊重为3 000 t。

表3 国内主要自升式风电安装船(含在建)

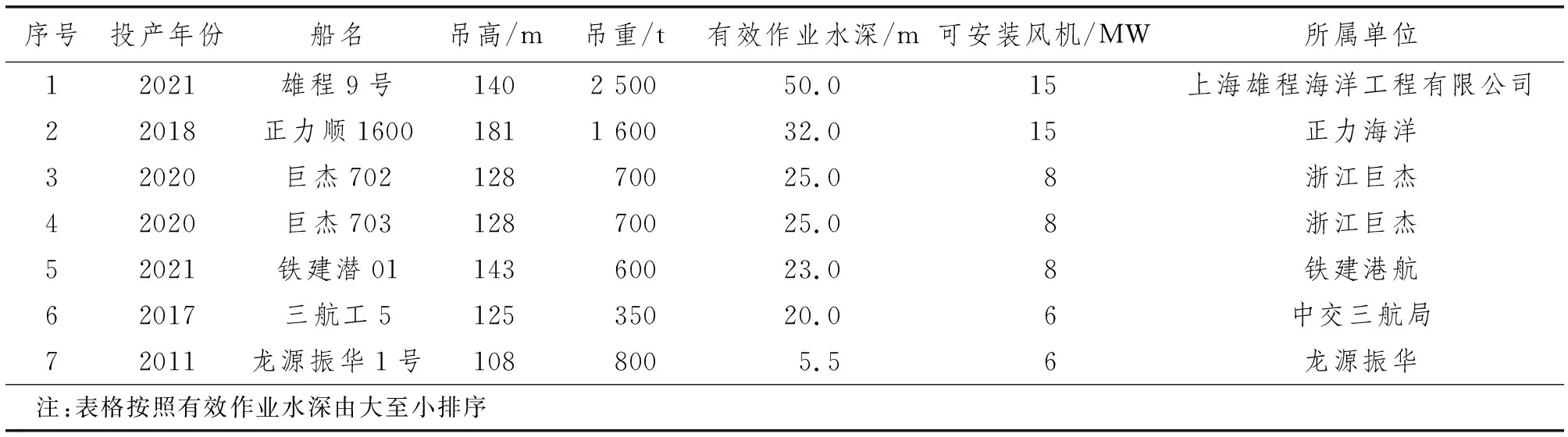

此外,坐底式风电安装船作为小众特种作业工程船,为非自航非自升安装平台,主要用于沿海滩涂、浅水区域风电安装作业。坐底式安装船可在退潮期通过压载系统将船体沉坐在海底,配合锚泊系统进行船身固定,与浮式起重船相比,稳定性较好,如雄程9号安装船、正力顺1600号安装船。

表4 国内主要坐底式风电安装船

1.3 关键技术研究现状

1.3.1 结构强度及稳定性研究现状

风电安装船自升结构系统复杂、尺寸庞大,桩腿作为风电安装船的重要单元,一般设置4~8根,均布于作业平台周围,支撑作业平台脱离海平面,使主船体免受波浪冲击,确保安装作业期间的稳定性。桩腿大多采用钢管桩结构,不仅承受主船体重力,而且承受环境载荷的冲击,其结构强度及稳定性分析一直备受关注。竺一峰等[18]利用SACS商业软件分析桩腿自振特性,为作业平台正常使用提供结构特性参数。郝林[19]分析计算桩腿处于拖航状态所承受的外载荷特性,并建议桩腿强度需进行动力响应分析。赵晶瑞[20]建立风暴状态下桩腿数值模型,分析桩腿、作业平台与海底土壤间的耦合机制。此外,适用于桩腿的生物仿生结构的探索研究也受到关注。周通[21]提出多蛋交接形仿生桩腿,分析比较柱形桩腿,发现该型桩腿具有更低的缺陷敏感度和更好的稳定性。

风电基座的桩架垂直度偏差要求≤0.3%,其安装误差取决于自升式安装船甲板的水平度。作业甲板的水平度依靠桩腿垂直度保障,且桩腿垂直度易受波浪、海风等外载荷影响,对海况的评估及海况条件下桩腿结构及稳定性分析具有重要的现实意义。钱笠君等[22]对自升式风电安装船作业期间海况水动力状态进行数值分析,并根据获取的中短期波浪载荷预报值,设计加载波载荷值,对主船体结构进行强度分析。任宪刚[23]通过Abaqus商业软件建立波浪载荷模型,优化获取最不利的环境载荷,分析多种海况下桩腿的应力分布和变形位移。刘英杰[24]基于三、五阶波理论,获得波浪力及波浪弯矩,并考虑海流和船舶自由液面,分析桩腿动力响应和变形位移。

此外,风电安装船主体平台结构强度和稳定性受风载、桩腿作用力、吊装支反力等影响,是风电安装主体承载单元,直接关系到船舶能否安全作业。韩强[25]建立整体风电安装作业平台模型,并定义10种典型作业工况,分析相应工况下的平台结构应力分布、变形位移,建立作业平台结构强度评价体系。王振刚等[26]对某大型风电安装平台结构在作业状态下的应力分布进行数值分析,并给出平台结构与桩腿间的变形协调解析式,所得结果与数值结果拟合程度较好。陈科等[27]针对吊装、预压等作业工况,对某大型风电安装平台结构最大应力位置进行数值分析,并验证设计合理性。SPIDSOE等[28]揭示风电安装平台非线性响应因素,研究非高斯波动力响应下的自升式平台的非线性,并提出设计作业平台时避免出现非线性响应的具体方法。

1.3.2 液压及控制系统研究现状

液压系统具有功率密度高、尺寸小、安装方便、安全可靠等特点[29-31],被广泛用于风电安装平台的执行机构,如风机基座打桩、风机组件吊装、自升式桩腿定位等液压系统。

风机基座打桩是风电场安装的第一阶段。海床质地松软或浅表面较为坚硬,均易出现窜桩现象,对安装施工造成不可逆的损失。林继钦等[32]基于AMESim平台,建立打桩作业液压控制系统模型,并提出配套模糊制动机制,使窜桩发生时,打桩锤下落制动始终处于迅速且平稳状态。王昕宇[33]通过MATLAB商业软件分析优化抱桩器非线性运动补偿响应,确定最佳铰接安装点。徐陶[34]基于欧姆龙处理器编写液压控制算法,对窜桩引起的打桩锤下落进行仿生试验预判及制动验证。谢毅[35]和李云庆等[36]设计精简指令集计算机(Reduced Instruction Set Computer,RISC)液压制动控制系统,可针对作业落锤进行突发制动,有效避免窜桩引起的安全事故。

此外,风机基座打桩作业一般配备功率较大的施工设备,属于高能耗、高污染施工作业。文建为[37]提出一种液压控制油门的模糊控制算法,通过模糊比例积分微分(Proportional Integral Differential,PID)控制器控制变量泵、油门执行器等执行单元,试验验证该算法具有功率智能匹配效果,节能效果显著,对实际工程应用具有重要的现实意义。万高[17]采用AMESim平台建立液压控制泵型、调速回路等关键单元的数值模型,分析各执行单元的时序负载特性,基于负载敏感性控制,设计并优化现有液压系统节能方案,确定其运行效率特性。

自升式风电安装船能较好地适应受天气和波浪等复杂海况影响的作业环境。桩腿自升精确固定是风电安装船安全、高质量作业的重要性能指标。王帆等[38]针对某大型风电安装平台,优化管材类型,设计配套桩腿液压升降系统,可有效减少平台质量并降低建造成本。庞博[39]设计并优化自升桩腿升降系统,通过施加海流力、波浪力、风力等外载荷,分析液压系统对升降锁紧、抱桩等执行结构的受力情况。李毓洲等[40]分别针对风电安装船桩腿升降、预压载等工况,对单根桩腿结构的液压系统承载受力状态进行数值模拟,确保其满足设计规范。张曙光[41]开展桩腿液压提升系统工艺优化研究,并以500 t风电安装船为例,阐述桩腿液压提升和桩腿安装的最优工艺。

农村经济发展所需的资金支持,通过正规金融渠道无法有效获取,涉农企业或农民就会转向民间借贷组织,但是民间借贷的利率和风险比正规金融机构高,且缺乏必要的监管和规范,农民在民间借贷中承担高风险,进而加大了涉农企业或农民经营成本和交易成本,不利于农村经济发展。

应对海洋风电工程不断向深海、远海扩张,风电安装船甲板冗余要求越来越高,大型化及多功能化需求迫切。船体质量庞大、执行机构种类繁多势必会对液压执行单元提出更高的要求,主要动力源设计也会更加复杂化。由此,配套的全面仿真验证平台、智能优化控制算法及技术会成为风电安装行业的细分领域。

1.3.3 安装定位及环境测量研究现状

快速熟悉海床地质环境、海况、平稳精密吊装/安装,保障在施工窗口期缩短作业周期,一直是海洋风电安装行业备受关注的领域。

ELLING等[42]提出将吊装的风电组视为空间球摆模型,建立以船体晃动作为输入条件的数值模型,指出吊装提升会加剧吊物摆动。MASOUND等[43]基于空间球摆模型,试验研究通过吊物定位延迟减小吊物在空中摆动程度。IDRES等[44]考虑吊装起升速度等因素,采用8自由度船体与吊物耦合模型,开展系统动力学特性研究。CLAUSS等[45]建立1∶25试验水池模型,研究船体与吊物耦合机制,指出船体摇摆运动及其与吊物间耦合运动受锚泊系统非线性作用力影响。董艳秋等[46]提出将吊绳简化为刚度-阻尼,重点分析吊装摆角与吊绳、吊装质量、吊装速度之间的影响规律。此外,在风机安装过程中,其受载特性呈不连续和强非线性特征,朱明等[47]建立12个自由度的船体与风机组的耦合动力学模型,提出海洋风机整体安装动力学数学模型,并设计一种多通道输入及输出系统的预测控制算法,能有效提高风电安装过程的软着陆。

环境图谱技术[48]是风电安装船适应性研究领域的细分领域,能较好地应对作业船只因频繁转场、快速就位离位产生的安全问题。冯小星[49]综合考虑预压载能力、风暴保持能力、桩腿强度、抗倾稳性等校核指标,获得某自升式风电安装船的许用环境条件的组合,并生成环境适应性图表,有效保障风电安装作业安全性,提高风电安装作业效率。

海洋风电安装对安装船只的吊重稳定性要求较高。柔性对接安装与环境图谱技术协同,能为远海、深海风电安装作业提供软着陆和执行合理性提供保障。

2 海洋风电安装船发展趋势

海洋风电安装作业由最初的浮式起重船兼具作业,到通过增加定位桩改造升级的起重船负责风机组运输、吊装、安装和运维。同时,为应对海洋风电装机容量不断增加,坐底式风电安装船、自升式风电安装船迅速占据安装市场。

2021年,我国海洋风电风机已超过800座。大量海洋风电场建设已由近海到远海、由近海岸浅水区到外海深水区不断延伸,风电作业水深、风机高度、基座深度、风机组尺寸等均在不断刷新。起吊更重、更高风机组件,且能较好适应恶劣海况作业的要求在不断提高。自航自升式风电安装船拥有良好的发展前景。

随着风电安装船舶大型化,要求用于运输风机的甲板冗余空间也越来越大,其承载能力增幅达16 t/m2,且在不断增加。船体强度及稳定性是安全、高质量作业的重要影响因素。针对远海深水区作业,自升式风电安装船能保证安装作业过程船体的高稳定性、高精度,但因反复插拔桩,需通过船体预压确保船体桩腿地基的承载能力,这会降低安装作业效率,且对船体自身的强度要求较高。通过坐底沉体连接各桩腿,增加海床受力面积,以解决作业效率低、稳定性差,最优化高稳定性、高效率、高精度的方法,将会是近年超大型专用打桩船的发展方向。

海洋活动对海洋环境的污染和破坏也在不断加大,各国对海洋工程建设装备的污染排放政策也在加快收紧。大型风电安装船作为海工建设的重型基础装备,具耗油、耗能、排放高的特点,如何实现能源消费结构清洁化发展,构建环境友好的安装作业或许迎来一个新的发展机遇期,如电推、双燃料、动力定位等智能节能高效系统的研发及应用将使我国在海洋风电安装行业位列前列。

3 结 论

海洋风电安装船技术现状和最新发展动态如下:

(1) 海洋风电安装作业已由浮式起重船、改进升级式浮式起重机、坐底式风电安装船,向大型、多功能的自航自升式风电安装船方向发展。

(2) 海洋风电安装船大型化使桩腿结构受力、液压升降系统更复杂,且船体质量庞大、执行机构种类繁多,采用更全面的仿真验证平台、智能优化控制算法及技术已成为风电安装船必备的设计方法。

(3) 大型风机安装的精密要求不断提高,柔性对接安装与环境图谱技术协同,能为远海、深海风电安装作业提供软着陆和执行合理性提供保障。