基于FMEA的快速压排载系统可靠性分析

2021-10-28葛海洋高海波陈伶翔

葛海洋, 高海波*, 陈伶翔, 严 柳

(1. 武汉理工大学 能源与动力工程学院, 湖北 武汉 430063; 2. 招商局重工(江苏)有限公司, 南通 江苏 226116)

0 引 言

半潜式起重拆解平台在工作时需要在任务时间内进行起吊操作,并且起吊物体往往重达千吨。通常使用与潜艇类似的压缩空气快速压排载系统设计以达到维持平台稳性的目的,进而确保拆解平台快速压排载功能的实现[1-2]。整个平台相关子系统或构件的损坏可能会影响整个平台的正常运行,甚至会危及平台工作人员和平台自身的安全。为确保快速压排载系统乃至整个半潜式起重拆解平台的正常运行,预先识别系统的潜在风险并进行严重性评价和可靠性评估很有必要。本文采用故障模式和影响分析(Failure Mode and Effect Analysis,FMEA)对快速压排载系统进行可靠性的定性分析,找出系统中存在的薄弱环节及潜在风险。

1 快速压排载系统

Serooskerke半潜式起重拆解平台如图1所示。在整个拆解工作中,快速压排载系统是维持整个平台正常运行不可或缺的一部分。

图1 Serooskerke半潜式起重拆解平台

半潜式起重拆解平台存在4个立柱,每个立柱中分别有1个立柱压载舱用来实现快速压排载功能。辅浮筒中分别存在体积为1 570.7 m3、1 563.6 m3的立柱压载舱,主浮筒中分别存在体积为2 193.8 m3、2 188.0 m3的立柱压载舱。在平台中,存在4个额定排气量为8 391.6 m3/h、额定排气压力为0.26 MPa的空气压缩机,4台空气压缩机以数量平均的方式分别放置于主、辅浮筒的侧后方立柱内,用于实现快速压排载功能。在立柱压载舱上方存在4个进气阀和2个泄气阀,其中进气阀用于快速排载时超压的实现,并且6个阀门的开闭皆由船舶管理系统控制。舱室底部装置的海水阀包含1个自动阀和1个手动阀,并且该海水阀直通舷外,自动阀的开闭也由船舶管理系统控制。4个立柱舱室的连接媒介为高压空气环形总管。在进行起重拆解作业时,空气压缩机会向起重侧打入高压空气实现超压,进而快速清除舱内海水,这种排载速度比常规离心泵高数十倍,可达到维持整个拆解平台稳性的目的[3-4]。

2 可靠性框图及潜在故障模式

基于大量的资料归纳总结得出系统所具有的故障模式,并采用FMEA对快速压排载系统进行深入分析,及时发现系统的薄弱环节及潜在风险,以定性分析的方式提高系统可靠性[5]。

2.1 可靠性边界条件

基于FMEA方法,完成对系统的可靠性分析,并找出对系统及子系统运行产生较大影响的故障模式,在提出相应的改进措施和补偿手段的基础上完成系统可靠性的提升。

快速压排载系统的可靠性边界条件如下:(1) 所有与快速压排载系统相关的子系统及组件都正常运行;(2) 在采用FMEA方法进行可靠性分析时故障模式之间相互独立,当相关子系统出现故障时备用系统工作正常,使整个系统无障碍运转。

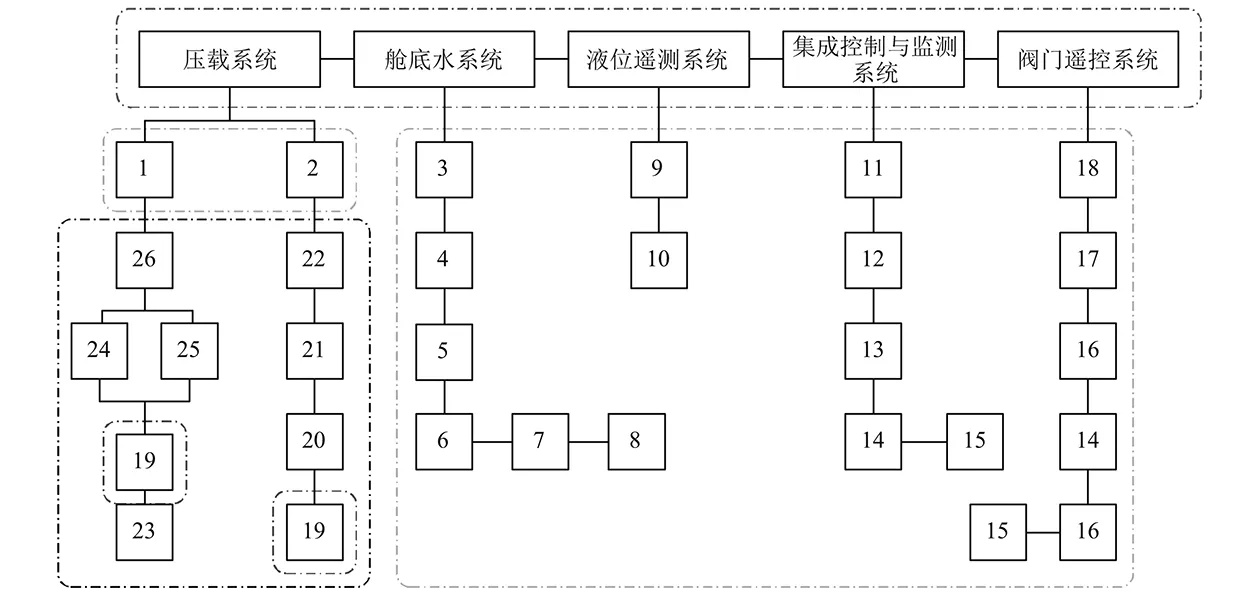

2.2 可靠性框图

在发现系统中各子系统及构件之间的相互联系之后,进行可靠性框图的绘制,这是进行FMEA的关键步骤之一[6]。在快速压排载系统的5个子系统中,每个子系统出现故障都会直接影响压排载系统的正常运行,即为“或”门逻辑。在一个系统中,子系统之间呈现“与”门的逻辑关系,即意味着只有当所有子系统出现故障才会影响整个系统的正常运行,快速压排载系统可靠性框图如图2所示。

图2 快速压排载系统可靠性框图

由图2可知:快速压排载系统的第一水平级为压载系统、舱底水系统、液位遥测系统、集成控制与监测系统(Integrated Control and Monitoring System,IAS)、阀门遥控系统;第二水平级为1.重吊压载系统、2.普通压载和扫仓系统、3.浮筒舱底水泵、4.扫仓泵、5.舱底水支管上过滤箱、6.舱底水输送泵、7.舱底水井液位开关、8.油水分离、9.吹泡式传感器控制柜(LEVEL MASTER H8柜)、10.外部测站、11.反馈装置、12.外部测站、13.现场测站、14.双路Modbus通信模块、15.电源、16.液压单元、17.电磁阀箱、18.阀门控制单元;第三水平级为19.压载泵、20.过滤器、21.电解催化单元(Electrolytic Catalytic Unit,EUT)、22.和26.压载舱、23.空气压缩机、24.立柱压载舱、25.快速压载舱;第四水平级为压载泵子系统。

2.3 潜在故障模式

快速压排载系统是一个集压载舱、阀门、管路、泵和空气压缩机、信息采集和通信设备等在内的庞大系统。系统所涉及的故障模式因其表现形式不同会有所差异,其中较为常见的故障模式为退化型和损坏型,除此之外还存在失调型、松脱型、阻漏型等3种故障模式[7]。

3 基于FMEA的可靠性分析

3.1 FMEA表

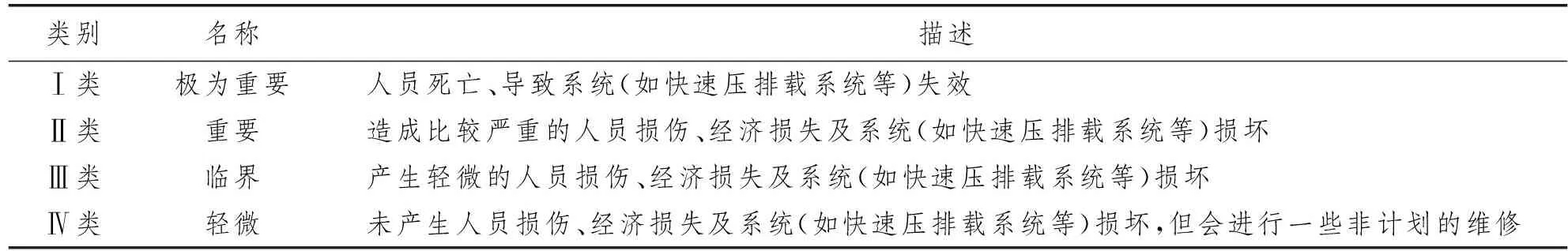

为更好地识别故障模式对系统产生的影响并进行有效的可靠性评估,基于FMEA进行可靠重要度划分,具体可靠重要度等级及相关定义[8]如表1所示。

表1 可靠重要度分类定义

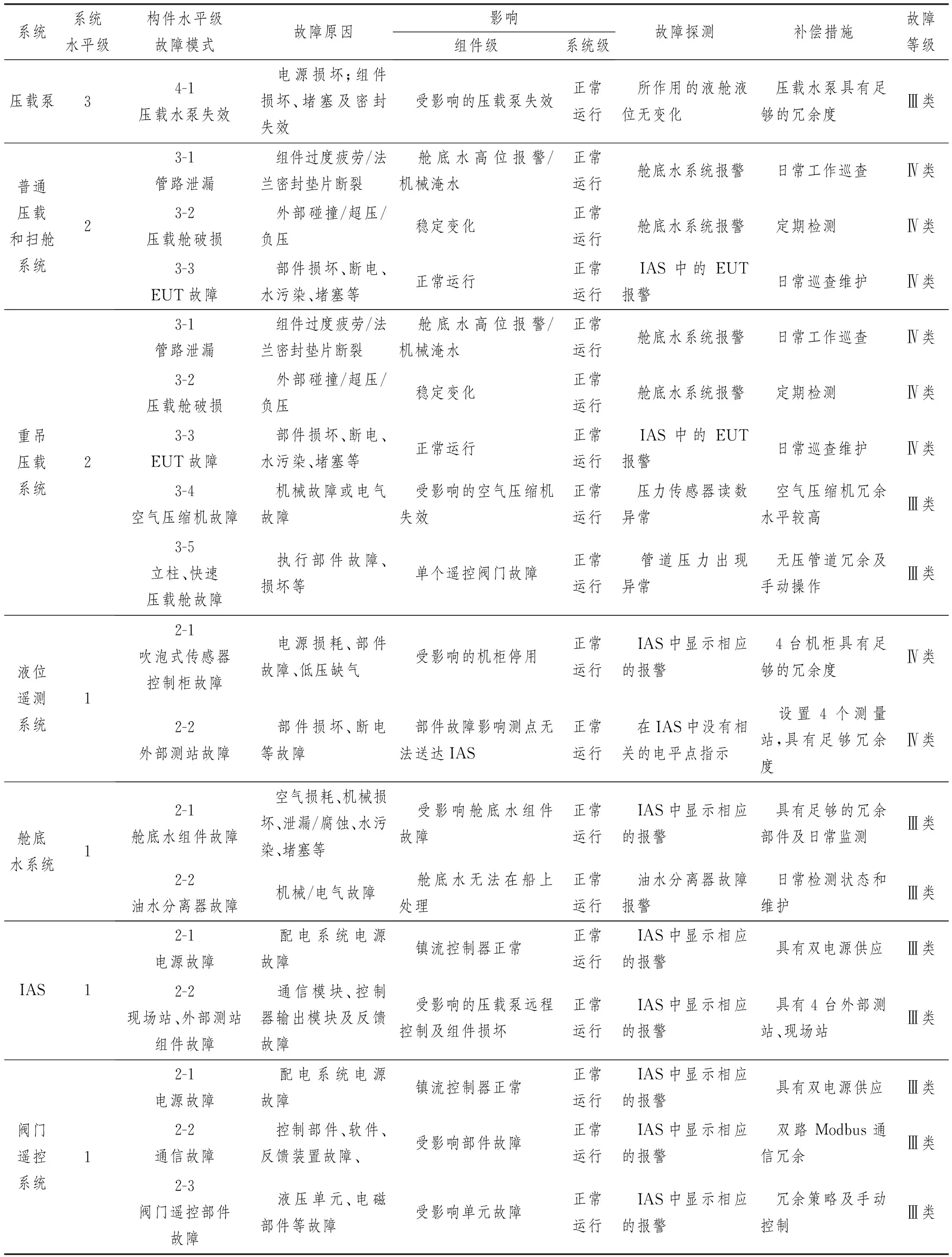

在将整个快速压排载系统划分为5个子系统的基础上,对子系统进行进一步划分并完成FMEA。在绘制可靠性框图时,将快速压排载系统划分为4个水平级,直至系统构件这一层面。将故障模式对系统影响以可靠重要度等级分类,并据此制得FMEA表,如表2所示。表2中构件水平级故障横式项“-”前后不同数字分别表示不同的构件水平级和基本事件,每个基本事件相互独立并仅隶属于上一层中的系统水平级。

3.2 可靠性分析

由表2可知,可靠重要度大致为Ⅳ类和Ⅲ类,并且当结构控制部件、测量及通信单元发生故障时,系统都具有足够的冗余设置以确保子系统和快速压排载系统的正常运行。

表2 FMEA表

各子系统在最坏情况下产生的故障影响和补偿措施也需重点考虑,具体如下:

(1) 对于第3水平级压载泵下分的第4水平级事件,应急配电板故障会导致4个压载水泵故障。此时,系统中仍然存在4个压载水泵可继续维持压、排载的正常操作。在管理上,可在压、排载操作之前进行日常状态检查和维护以避免故障产生。

(2) 对于第2水平级的重吊压载系统以及普通压载和扫舱系统下分的第3水平级事件:前者的4个压载泵和1个空气压缩机可能会因压载系统而发生故障,然而该系统具有足够的冗余使系统正常运行;后者的不可控管道泄漏会造成无法控制的漏水。正确使用隔离阀和水密门可控制或隔离这种故障。

(3) 对于第1水平级子系统下分的第2水平级事件:在液位遥测系统中最坏的情况下空气供应故障导致吹泡式传感器控制柜(停止服务)故障,但是系统设置4台机柜系统具有足够的冗余;在舱底水系统中1号浮筒舱底泵和2号浮筒舱底泵同时失效,或舱底水由于管道腐蚀、垫片损坏、膨胀节失效等造成舱底水泄漏,舱底水不能有效泵送,可能导致相关舱底水淹水或出现紧急情况可上升至Ⅱ类,该系统整体的可靠重要度大于其他系统,系统中各关键部件都设置相应的冗余及应急手动装置,从而确保其正常运行;在IAS中最坏的情况是1个外部测站的输出模块或控制器丢失,2个压载泵的远程控制丢失,因为平台每舷各配备4台压载泵有足够冗余,所以2个压载泵失去远程控制并没有影响其他压载泵的正常运行;阀门遥控系统最严重的故障是电磁阀箱故障,其将在IAS中发出警报,如果需要,相关的阀门可进行局部紧急操作。

对每个水平级子系统进行最坏情况下的分析可知,除了舱底水在最坏情况下可能会影响第1水平级系统可靠性外,其他都可正常运行。并且,在5个子系统中:压载系统在FMEA中为Ⅲ类和Ⅳ类;液位测量系统均为Ⅳ类;舱底水系统、IAS和阀门遥控系统皆为Ⅲ类,但是舱底水系统在最坏的情况下可能会升至Ⅱ类。因此,根据上述分析进行可靠重要性的排序:舱底水系统>压载系统>IAS>阀门遥控系统>液位遥测系统。得出5个子系统可靠性:舱底水系统<压载系统 在4个水平级中归属于Ⅲ类故障的可靠重要度大于Ⅳ类,因Ⅲ类定位临界状态,在部件损坏及冗余策略失效的情况下可能会使可靠性降低,可靠重要度上升至Ⅱ类进而影响系统运行。针对可靠性分析结果,在快速压排载系统的设计与建造中,需要对上述可靠性薄弱环节,尤其是第Ⅲ类故障所涉及的系统及关键部件,通过使用K-混合冗余策略替代传统冗余策略的方式进行可靠性优化[9]。对于通信控制中软件设备除了关键设备的冗余外还应该加强设备的日常监测和维护。 以Serooskerke半潜式起重拆解平台的快速压排载系统为研究对象,分析快速压排载系统的工作原理、子系统及构件组成,进一步结合实际建造的系统结构找出所涉及的故障模式,采用FMEA对快速压排载系统的可靠性进行分析。快速压排载系统中的可靠性优劣及薄弱环节通过一种定性的分析方式进行识别,确定系统可靠性优化的关键部件,为今后快速压排载系统的设计建造与运行提供参考。未来应着眼于定性与定量分析的有效结合,在系统的可靠性分析中更为精准地对薄弱环节及潜在风险进行识别,进而提高快速压排载系统的可靠性。4 结 论