含腐蚀缺陷海底管道压溃压力计算方法*

2021-10-28陈严飞侯富恒郎一鸣高莫狄夏通璟张恩勇

陈严飞 侯富恒 郎一鸣 高莫狄 张 晔 夏通璟 张恩勇

(1.中国石油大学(北京)油气管道输送安全国家工程实验室 北京 102249; 2.大连理工大学工业装备结构分析国家重点实验室 大连 116024 3.中海石油(中国)有限公司上海分公司 上海 200335; 4.中海油研究总院有限责任公司 北京 100028)

海底管道是海上油气田开发中必不可少的关键设施,被喻为海上油气田的生命线。在海洋环境中,海底管道极易发生腐蚀,引发油气泄漏事故。因此,对含腐蚀缺陷海底管道的剩余强度进行评估,并准确判断海底管道的安全状态至关重要[1]。

目前,国内外有很多机构和学者对含腐蚀缺陷海底管道剩余强度评价开展了系列研究,发布了ASME B31G、API 579、BS-7910、DNVGL-RP-F101[2-5]等腐蚀管道剩余强度的评估规范,但这些规范仅适用于浅海环境内压为控制载荷的情况,对于深海环境外压为控制载荷的海底管道无法适用。针对外压控制下含腐蚀缺陷深海管道的压溃失效机理,国内外学者已开展了一些有意义的研究。如:Sakakibara等[6]对含等深度腐蚀缺陷海底管道进行模型实验,得到内腐蚀缺陷管道的极限压溃压力,并通过建立有限元模型,运用非线性屈曲分析计算得到压溃压力,并与实验结果进行了对比分析,但没有给出压溃压力的计算方法;Netto等[7-8]利用有限元方法,计算出含等深度腐蚀缺陷海底管道的压溃压力,并与实验结果进行对比,给出了腐蚀缺陷管道压溃压力的计算方法,但该方法只适用于腐蚀较浅的管道(腐蚀深度/管道壁厚≤0.2);He等[9]考虑初始椭圆度、屈服应力、材料各向异性等参数,建立有限元模型,对外压作用下的厚壁海管进行了研究,并给出了预测压溃压力的计算方法,但该方法没有考虑腐蚀长度的影响。李新仲 等[10]将可靠性理论引入到海底管道压溃失效分析中,并进行了参数敏感性分析,但是可靠性方法需要众多参数的概率分布,计算较为复杂;Yu等[11-16]针对含腐蚀缺陷海底管道的压溃,开展了数值模拟和模型试验研究,通过建立二维和三维腐蚀管道数值分析模型,并考虑径厚比、应变硬化系数、椭圆度等参数的影响,研究了含腐蚀缺陷海底管道在外压作用下的压溃失效机理,并与开展的模型试验结果进行了对比分析。

可见,目前国内外针对外压控制下含腐蚀缺陷海底管道压溃失效开展了部分数值模拟和模型试验的研究,少部分学者虽然给出了含腐蚀缺陷海底管道压溃压力计算方法,但这些方法往往只适用于特定腐蚀参数范围的缺陷,应用于深海管道完整性评价时有一定局限性。本文针对含腐蚀缺陷深海管道压溃失效进行了数值模拟,并对影响管道压溃压力的腐蚀参数进行了敏感分析,提出了适用范围更广的含腐蚀缺陷海底管道压溃压力计算方法,从而为含腐蚀缺陷海底管道的完整性评价提供参考。

1 含腐蚀缺陷海底管道压溃分析模型的建立及验证

1.1 数值模型建立

以中国海油已铺设的某海底输油管道为研究对象,管材为API 5L X70,其弹性模量为2.06 GPa,泊松比为0.3,管道尺寸及腐蚀参数见表1。采用通用商业有限元软件Abaqus建立了管道数值模型,并通过对该软件进行二次开发得到的小程序实现模型参数批量修改。海底管道往往位于深海,受到外部高静水压力作用,内外压存在抵消作用,本文建模的目的是计算管道的压溃压力,因此在建模时忽略管道内压的影响。为了简化计算,假设腐蚀缺陷沿管道6点钟方向呈对称分布,由于外压载荷和管道结构具有对称性,为了提高计算效率,分别取目标管线径向和轴向的1/2,采用20节点六面体单元建立1/4管道分析模型,左端截面和底部截面采用对称约束,对称面为与坐标轴垂直的平面。为了保证计算精度并减少计算量,缺陷及其周围部分网格划分较小,远离缺陷部分网格较大。将1/4管道模型划分为86 830个网格单元,110 140个节点。具体模型与网格划分如图1所示。

表1 管道尺寸及腐蚀参数

图1 含腐蚀缺陷管道数值分析模型

1.2 模型可靠性验证

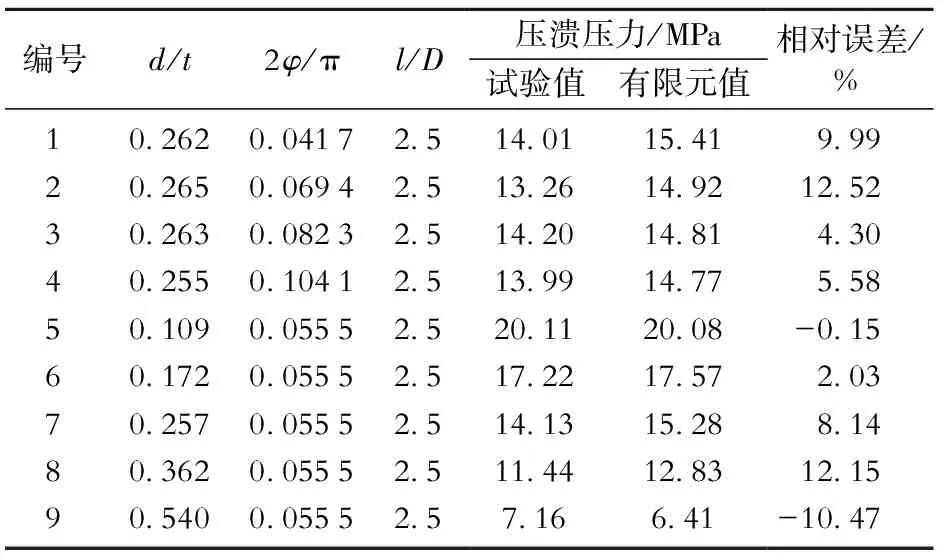

为验证本文数值模型计算结果的可靠性,建立了与文献[6]试验管道参数及腐蚀参数相同的有限元模型,管道长127 mm,直径50.8 mm,壁厚2.42 mm。将有限元计算结果与文献[6]中开展的含腐蚀缺陷管道压溃失效试验结果(表2)进行对比,可以看出,本文数值模拟得到的压溃压力与实验值吻合较好,两者最大相对误差绝对值小于13%,在可接受范围之内,验证了本文建立的数值方法的可靠性。

表2 压溃压力有限元结果与文献[6]试验值对比

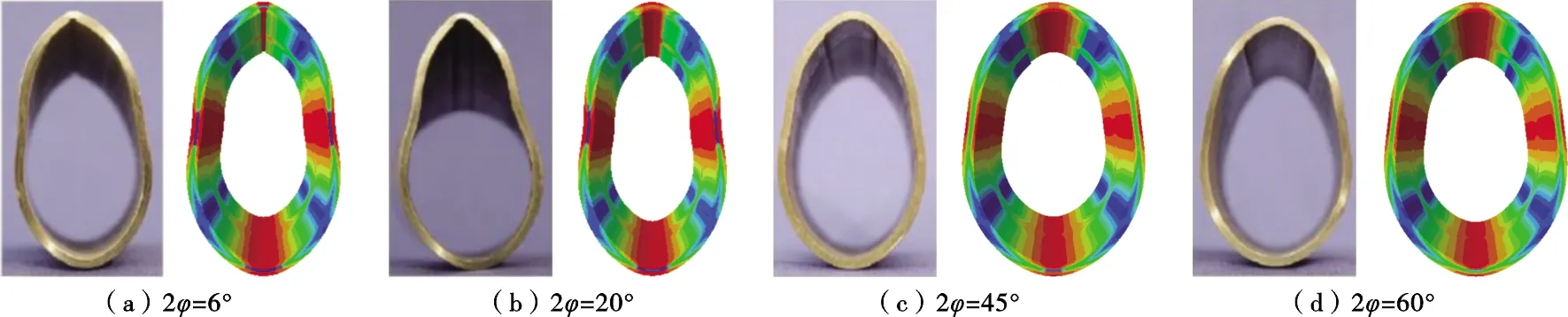

基于模型验证结果,进一步对比不同腐蚀宽度下,深海管道在外压作用下的压溃失效模式。为了更好地与文献[6]试验结果对比,采用镜像后的1/2模型进行研究,对比结果如图2所示,其中各分图左侧为文献[6]模型试验结果,右侧为数值模拟结果,可以看出数值模拟和模型试验结果在压溃失效模式上具有很好的吻合性,主要表现为“梨形”压溃失效模式。

图2 管道压溃失效模式试验结果(左)与数值结果(右)对比(D/t=21、d/t=0.26、l/D=2.5)

2 含腐蚀缺陷管道压溃压力的参数敏感性分析

含腐蚀缺陷海底管道的压溃压力往往受多个参数的影响,通过参数敏感性分析能够得到管道压溃压力的大小对各参数变化的敏感程度。敏感性越大的参数对压溃压力的影响越大,可以作为腐蚀管道压溃压力计算公式的重要参数,而敏感性很小的参数则可以忽略。基于文献调研与数值模拟结果,认为腐蚀深度、腐蚀长度和腐蚀宽度是影响海底管道压溃压力的主要因素。因此,对这3项参数对含腐蚀缺陷管道压溃压力的影响规律进行了研究。

2.1 腐蚀深度的影响

腐蚀宽度2φ/π=0.041 7时,不同腐蚀长度下,海底管道压溃压力随腐蚀深度的变化规律如图3所示,图中pf为含腐蚀缺陷管道压溃压力,MPa;p0为完好管道的压溃压力,MPa。本研究中包含了大量的参数,各参数的量纲差异较大,如实际腐蚀宽度是用角度φ表示的,单位是(°);而腐蚀宽度、长度单位是mm。为了保证最终压溃压力计算公式等式两端量纲相同,对参数统一进行无量纲化处理。因此,与表1中的无量纲定义相似,用pf/p0表示无量纲压溃压力(以下简称压溃压力)。可以看出,随着腐蚀深度的不断增加,管道压溃压力迅速下降,在不同的腐蚀长度下,压溃压力随腐蚀深度的增加呈线性趋势递减。同时可以看出,当腐蚀长度较小时(l/D=0.25),腐蚀深度的变化对管道的压溃压力几乎没有影响;随着腐蚀长度的增加,腐蚀深度对压溃压力的影响越发明显。当腐蚀长度较大时(l/D≥5),对于腐蚀深度超过0.6倍壁厚的工况,压溃压力下降50%以上。

图3 腐蚀深度对海底管道压溃压力的影响(2φ/π=0.041 7)

2.2 腐蚀长度的影响

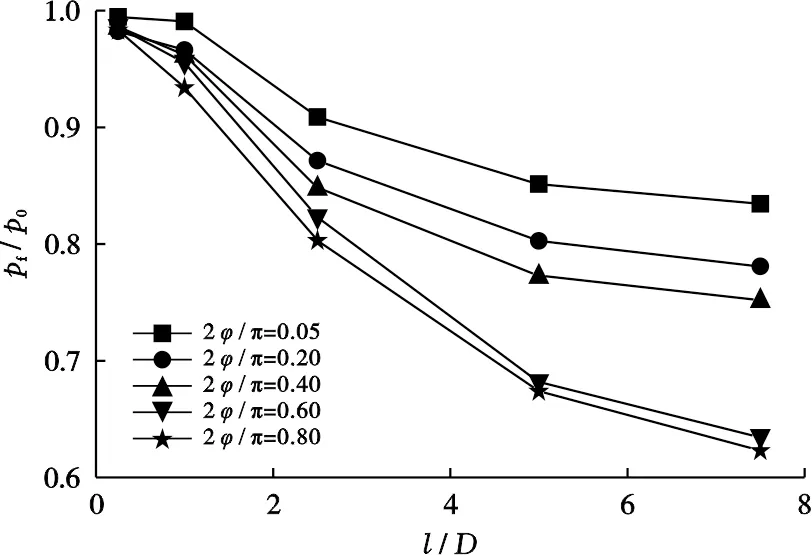

腐蚀深度d/t=0.2时,不同腐蚀宽度下,海底管道压溃压力随腐蚀长度的变化规律如图4所示。可以看出,腐蚀长度对海底管道压溃压力同样有着重要影响,对于同一腐蚀宽度,腐蚀长度越大,压溃压力越小,同时随着腐蚀长度的不断变大,其对压溃压力的影响越来越小。

图4 腐蚀长度对海底管道压溃压力的影响(d/t=0.2)

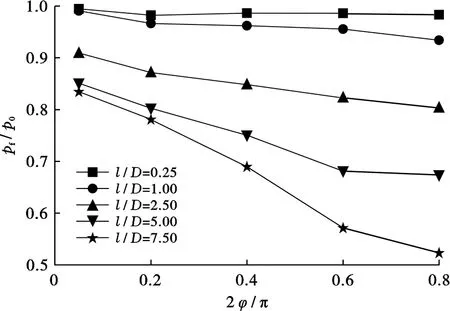

2.3 腐蚀宽度的影响

腐蚀深度d/t=0.2时,不同腐蚀长度下,海底管道压溃压力随腐蚀宽度的变化规律如图5所示。可以看出,随着腐蚀宽度的增加,管道压溃压力逐渐下降,且随着腐蚀长度的增加,压溃压力下降趋势愈发明显。当腐蚀长度l/D≤1时,腐蚀宽度对压溃压力的影响相对较小,几乎可以忽略不计;当l/D>1时,腐蚀宽度对压溃压力的影响较为明显,管道压溃压力随着腐蚀宽度的增加迅速下降。这表明,在实际工程中对海底管道腐蚀缺陷进行完整性评价时,对于长度较大的腐蚀,需要重点考虑腐蚀宽度对管道压溃压力的影响。

图5 腐蚀宽度对压溃压力的影响(d/t=0.2)

基于上述分析结果,可以看出腐蚀深度、腐蚀宽度和腐蚀长度对海底管道的压溃压力都有影响,其中腐蚀深度对压溃压力的影响最大,腐蚀长度的影响最小,且相对于轴向短腐蚀管道,腐蚀深度和腐蚀宽度对长腐蚀管道压溃压力的影响更大。因此,在建立含腐蚀缺陷海底管道压溃压力计算公式时将这3项参数作为主要变量参数,且重点考虑腐蚀深度的影响。

3 含腐蚀缺陷海底管道压溃压力计算公式的建立及可靠性验证

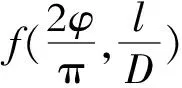

3.1 非线性回归公式

基于实际海底管道腐蚀参数内检测结果与模型试验研究成果[6-7],开展不同腐蚀深度(0.2≤d/t≤0.6)、腐蚀长度(0.25≤l/D≤7.5)和腐蚀宽度(0.05≤2φ/π≤0.8)下管道压溃失效数值仿真分析,所选腐蚀参数范围基本能够涵盖管道安全服役期间可能出现的腐蚀坑大小。基于1 125组数值仿真计算结果,采用非线性回归方法对含腐蚀缺陷海底管道压溃压力与3项腐蚀参数之间的关系进行拟合。为了方便计算,引入压溃压力特征因子p,p能够直接表征管道压溃压力的大小,p与pf、p0的关系为:

pf/p0=αpβ+γ

(1)

式(1)中:α、β、γ为待定常数。

该计算方法将p表示为腐蚀深度、腐蚀宽度和腐蚀长度等参数的函数。由于腐蚀深度参数对管道压溃压力的影响最大,因此将含有腐蚀深度参数的计算公式作为回归公式的基本公式,根据敏感性分析结果,将公式的基本形式确定为多项式的形式,即

(2)

(3)

式(3)中:E、F为待定常数。

将式(3)代入式(2),并采用非线性回归方法对初步确定的公式形式进行拟合,根据公式拟合的相关度对公式形式不断进行调整,确定压溃压力特征因子的具体形式为:

(4)

式(4)中:C、M为待定常数。

在式(4)的基础上,使用最小二乘法将数值模拟计算结果与式(4)进行拟合,从而确定式(4)中的各项待定常数,使所有数据之间具有最佳相关性,最终得到含腐蚀缺陷海底管道压溃压力特征因子p的计算公式为:

(5)

在特征因子p的基础上,采用非线性回归方法对p与pf/p0之间的关系进行进一步修正,最终得到含腐蚀缺陷海底管道压溃压力计算公式,即

(6)

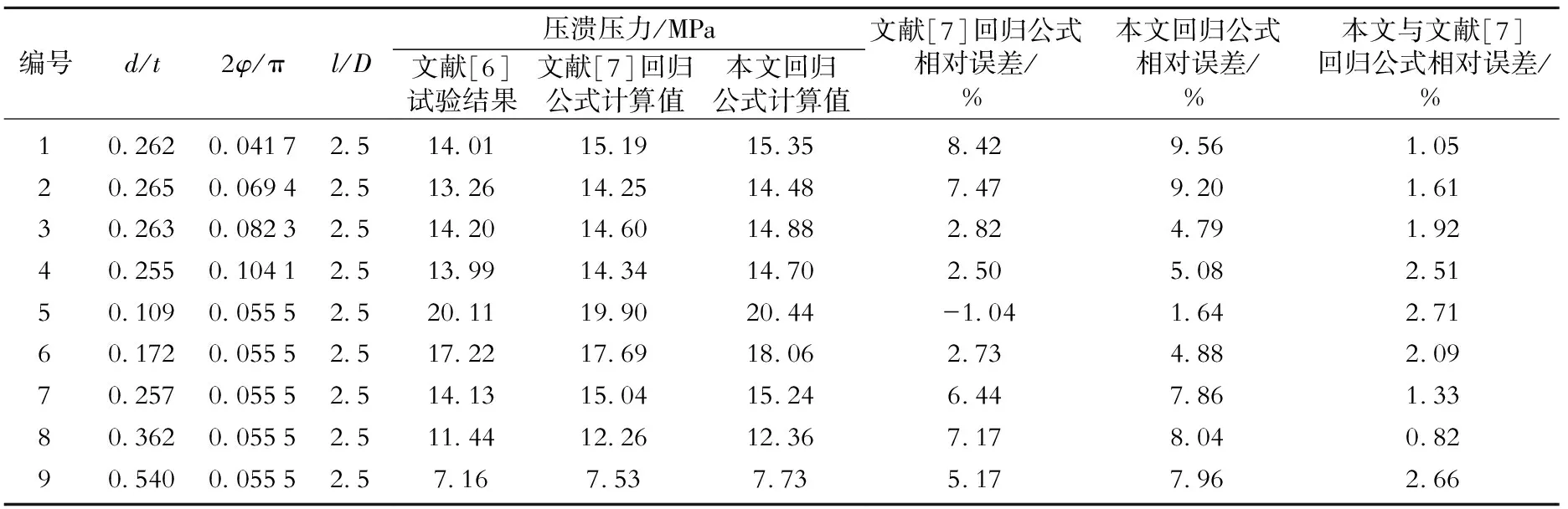

3.2 公式可靠性验证

上述计算公式中各分段函数的相关系数R2都在0.95以上,说明回归公式能够很好地拟合压溃压力与各项参数之间的关系。为了验证回归公式计算结果的可靠性,将本文公式计算结果与文献[6]开展的含腐蚀缺陷的管道压溃失效试验结果进行对比,结果如表3所示,可以看出,本文回归公式与文献[6]实验结果吻合较好,误差均小于10%。同时列出了采用文献[7]给出的计算公式的计算结果,可以看出本文方法计算结果与文献[7]的结果十分接近,但文献[7]的公式适用范围有限,只适用于腐蚀宽度不大于0.025的情况,本文给出的计算方法适用性更广。由于文献[6]在模型试验中只取了一种腐蚀长度(l/D=2.5)进行试验,验证范围有所欠缺,但是腐蚀长度对管道压溃压力的影响很小,因此可以认为相关的验证参数能够大体涵盖本文计算方法的适用范围,能够表明本文给出的海底管道压溃压力的计算公式具有较高的计算精度。

表3 不同方法计算含腐蚀缺陷海底管道压溃压力误差对比

4 结论及建议

1)腐蚀深度、长度和宽度对海底管道压溃压力都有一定的影响,腐蚀深度影响最大,腐蚀宽度次之,腐蚀长度的影响相对较小;对于轴向短腐蚀,腐蚀深度和腐蚀宽度对海底管道压溃压力影响不大;对于轴向长腐蚀,腐蚀深度和腐蚀宽度对压溃压力都有较大影响,需要重点关注。

2)基于数值分析结果,经过回归分析得到含腐蚀缺陷海底管道压溃压力的计算公式,该计算公式拟合度好,精度较高,适用于径厚比为46、不同腐蚀深度(0.2≤d/t≤0.6)、腐蚀长度(0.25≤l/D≤7.5)和腐蚀宽度(0.05≤2φ/π≤0.8)下的管道,能够较为准确地预测含腐蚀缺陷海底管道压溃压力,为海底管道完整性评价提供参考。

3)本文的研究对象是特定径厚比的管道,建议后续对更多不同规格的含腐蚀缺陷海底管道进行研究,将压溃压力计算公式的适用范围扩大,使其适用性更广。