大直径泥水平衡盾构套筒接收洞门密封系统研究

2021-10-28沈尔卜

沈尔卜,何 源

(1.中交武汉港湾工程设计研究院有限公司,武汉 430074;2.海工结构新材料及维护加固技术湖北省重点实验室,武汉 430074;3.长大桥梁建设施工技术交通行业重点实验室,武汉 430074;4.中交二航局第三工程有限公司,镇江 212000)

现代都市多沿河流口岸兴建,中心城区爆炸式发展和外拓使城市土地价格激增、人口拥挤、老城区升级改造困难,沿河两岸发展严重不均衡使得过江隧道需求日益增多,大直径泥水平衡盾构因其平衡原理适宜穿越透水砂层、密集敏感建构筑物和上方水体不断被采用,在盾构施工中对洞门密封处理是不可或缺的环节,对盾构能否顺利接收起着至关重要的作用[1]。现有的常规密封法有折页翻板和帘布橡胶结构形式的密封装置[2],但在实际使用过程中,密封装置往往无法完全与盾壳紧密贴合。因此,不可避免会出现漏浆,当涌水水量较大或时间较长时,极易引发重大安全事故[3,4]。

以孟加拉卡纳普里河底隧道工程大直径泥水平衡盾构套筒内接收洞门密封全过程施工实例为基础,研究了洞门密封系统设计方法、洞门密封材料和施工方法,总结有效的洞门密封措施,避免常规水下接收、干接收和套筒辅助接收时洞门处注浆超量且无法有效快速封堵问题,对接收洞门进行快速有效的封堵,为类似工程的接收方法和密封材料研究提供借鉴。

1 工程概况

孟加拉卡纳普里河底隧道项目位于孟加拉国吉大港市入海口,盾构接收工作井端头地层为受河水水力冲刷形成交错砂层,砂土层透水系数较高,含水层中地下水丰富,水压较高。隧道采用开挖直径12.16 m气垫式泥水加压平衡盾构机掘进施工,盾构机总长13.58 m,衬砌管片外径11.8 m,内径10.8 m,环宽2 m,采用5+2+1错缝拼装成环。考虑隧道所处的强透水地层环境,盾构始发和接收均采用大直径钢套筒辅助,确保盾构进出洞施工安全。

2 密封系统结构设计

2.1 端头加固及降水设计

工作井端头采用φ1 200@900三重管高压旋喷桩加固,加固范围为41 791 mm(宽)×15 000 mm(长)×24 900 mm(深)。根据总涌水量和单井出水量,共设计14口井,其中双洞中间靠近围护结构单井作为“看门井”,观测接收时洞门附近水位并对洞门封堵进行泄压处置。

2.2 端头加固补充

端头加固高压旋喷桩在工作井开挖前完成,在端头井土方开挖卸荷后,加固体与工作井围护结构间已出现富水空间,盾构接收洞门封闭时易产生突水涌砂风险,需进行钻注一体机注浆帷幕补充加固,填充加固体与围护结构空间,封闭两侧及下部窜水路径。先使用钻注一体机进行扫孔钻进,成孔后后退注浆,注浆采用单液浆从洞门中心向两侧注浆填充赶水,洞门范围内开设探孔,安装球阀后泄水,直至水泥浆流出,围护结构与加固体阴角注浆封闭。

2.3 洞门钢环、套筒延长钢环和洞门处管片设计

1)洞门钢环预留注浆孔 工作井结构施工前,对洞门钢环进行预埋与处置。洞门钢环采用地面拼圆后分块安装,钢环每30°设置预留注浆孔共计12处,施工时注意孔道保护和球阀螺纹保护,孔道内预先压住黄油后采用软布包裹。

2)延长钢环预留注浆孔 钢套筒与预埋钢环间采用延长钢环过渡连接,延长钢环与套筒结构采用法兰螺栓夹遇水膨胀止水胶条连接密封,与预埋洞门钢环采用水密焊连接,延长钢环每15°预留注浆孔球阀,提前预打黄油填充。

3)特殊管片设置 加固体及洞口处管片采用环设计,预留拉结装置预埋钢板和增设注浆孔,拼装前检查注浆孔确保有效。

3 盾构套筒接收洞门密封系统处置

3.1 大直径泥水盾构套筒接收洞门密封系统处置方法

盾构刀盘掘进至围护结构立即停机降水疏干和减压,套筒内凿除洞门至迎土侧玻璃纤维筋,清理套筒内落渣后填砂注水平衡地层压力。以洞门处为0环,超拼环为+1环为例对盾构接收时洞门密封系统进行说明。

1)洞门内管片壁后注浆 盾构掘进拼装-6环时,套筒内泥浆充填管片壁后与加固土层间隙,加固体地层具有一定强度,收敛性较差,地层压缩空间有限。盾构掘进拼装-5环时,对-6环进行双液浆补充,快速封闭管片与加固体间隙。此时盾构机刀盘停止转动在套筒内爬升,加大泥水循环流量排出剩余洞门砼、玻璃纤维筋和套筒内填砂,直至盾尾0环脱出。

2)洞口处注浆密封措施 洞口处0环管片壁后与洞门间隙较大,且与套筒内泥浆相通,常规注浆将迅速在套筒内逸散,无法密封洞门。盾构掘进拼装0环时,启动同步注浆、预埋钢环应急封闭和延长钢环阻水注浆系统完成洞口密封。

盾构掘进0环且未推出盾构时,利用延长钢环注入聚氨酯水泥浆,延长钢环整圈均布24注浆孔,采用聚氨酯水泥砂浆抗水分散性和膨化能力形成第一道阻水屏障。掘进同步注浆仍采用抗水分散型浆液,同步注浆上、中、下采用5∶3∶2比例注入,注入压力小于延长钢环内注浆压力。

在完成0环拼装,进行+1超拼环掘进拼装时,同步注入改良水泥浆,此时在延长钢环预留孔注入聚氨酯发泡封闭外部来水,对0环管片进行双液浆和单液浆间歇注入的二次补偿注浆。将洞门处发泡聚氨酯环箍、聚氨酯水泥浆向前方挤压,洞门处先注入双液浆形成骨架,再注入水泥浆进行填充,完成洞门环的最终封堵。延长钢环内注入聚氨酯环箍时,适当降低联通管路液位减少套筒内压,并通过定期排水观测有无聚氨酯飘出,当聚氨酯飘出时启动预埋钢环预留注浆孔,进行环箍补充。

3.2 密封注浆材料的试验与配比

孟加拉卡纳普里河底隧道左线接收,洞门密封施工选用三类无机高分子复合材料,构筑多层止水结构,确保盾构机左线接收过程安全稳定。

1)抗水分散型高性能水硬性浆液 抗水分散型高性能水硬性浆液,简称Ⅰ型浆,Ⅰ浆主要用于洞门处的同步注浆和钢套筒内部的第二层防水结构,其具备微膨胀性、高抗水分散性及固结体积稳定性,其在项目原有浆液配比的基础上,通过降低水灰比,提高砂率,复掺CP-K复合型抗水分散剂配制而成。CP-K复合型抗水分散剂由高分子交联材料、微膨胀剂、可分散胶粉和聚羧酸减水剂复配而成,掺量为胶凝材料的1%~4%,抗水分散剂对浆液性能指标的影响见表1。

表1 抗水分散剂对浆液性能的影响

从表1中可看出,原始配比泌水率较高,且在水中强度损失大,水陆强度比低。随抗水分散剂掺量增加,水陆强度比逐渐增大,当掺量为4%时,水陆强度比最大,1 d强度比为88.6%,7 d强度比为93.4%;在加入抗水分散剂后,浆液在水中的稳定性增强,当掺量达到3%以上时,浆液基本没有逸散到水中,抗水分散剂对于抑制泌水现象、降低收缩率作用显著,在掺量为2%~4%时,浆液固结后有微膨胀效果,泌水率也控制在可接受范围内。抗水分散剂的加入对于浆液的流动度有不利影响,可添加一定量的聚羧酸减水剂,减少对流动度的不利影响。综上,抗水分散剂的最佳掺量为3%。

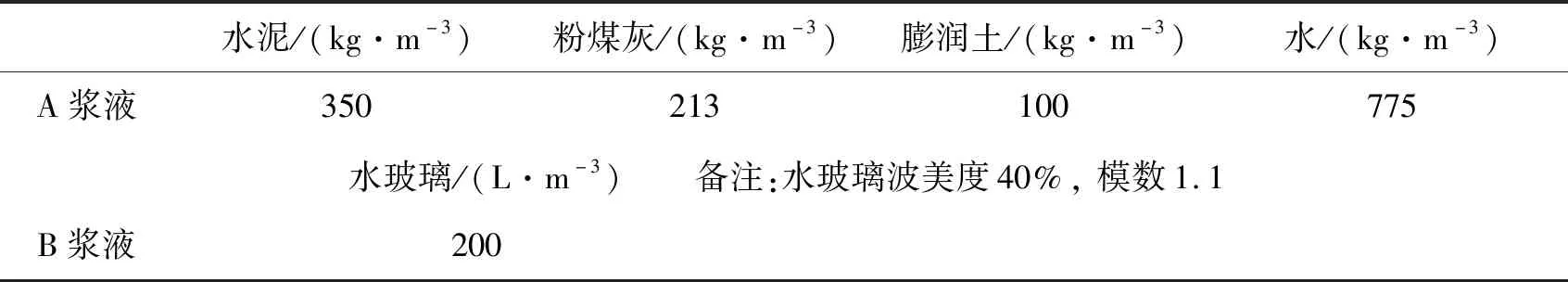

2)水性聚氨酯砂浆 水性聚氨酯砂浆,以下简称Ⅱ浆,Ⅱ浆主要用于构筑钢护筒内的第一道止水结构,其需具备比Ⅰ浆更加优秀的抗水分散能力,直接抵抗水力剪切,并在塑性状态下膨胀,填充钢护筒间隙。水性聚氨酯和水迅速反应,浆液流动性逐渐丧失,直至形成胶结体。通过调整固化剂掺量控制砂浆的固化时间,同时复配外加剂对砂浆工作性能进行调节,以满足施工要求。因此,Ⅱ浆注入工艺宜参照双液浆施工工艺,砂浆和水性聚氨酯浆液分别注入,在管路中混合均匀。砂浆配比见表2。

表2 砂浆配比 /(kg·m-3)

聚氨酯对浆液性能的影响见图1,添加聚氨酯后,浆液抗水分散性能改善显著,塑性状态下,浆液体积微膨胀,其中3和4号配比效果更为明显,3 d和14 d水陆强度比均超过90%,塑性状态下的体积膨胀率分别为4.9%和5.6%。采用实验室“倒杯法”测试双液浆胶凝时间,以匹配双液浆注浆工艺[5],最终选定3号配比配制砂浆。

3)水泥-水玻璃双液浆 水泥-水玻璃双液浆能够快速凝结,但固结体密实性欠缺,耐久性不足,与Ⅰ浆交替注入,充当第二道止水结构的骨架结构,浆液配比见表3。

表3 水泥-水玻璃双液浆配比

3.3 洞门立焊封闭

超拼1环拼装完成且盾构机爬升至指定位置后,逐步降低套筒内液位,每降低2 m观测6 h,液位无波动后继续降低至排空。如液位出现波动立即补充洞门注浆至液位降低稳定。割除延长钢环后进行立焊封堵,割除1块立焊封堵一块,由下至上对称依次封闭。

4 结 语

以孟加拉卡纳普里河底隧道项目大直径泥水平衡盾构套筒内接收洞门密封全过程施工实例为基础,从结构设计、材料开发及施工工艺着手,确保洞门密封措施环环相扣,便捷有效;建立了合理的注浆密封梯队,构筑多层止水结构,并根据材料特点研究了配套施工工艺,形成了洞门密封的有效方法;该方法解决了常规水下接收、干接收和套筒辅助接收时洞门处注浆超量且无法有效快速封堵问题,实现了洞门与管片间封堵密实可靠的功能需求,具有良好的应用前景。