高强水泥基套筒灌浆料的配制及性能研究

2021-10-28贾陆军李英丁唐凯靖

贾陆军,蒋 勇,李英丁,唐凯靖

(1.绵阳职业技术学院材料工程系,绵阳 621000;2.广东龙湖科技股份有限公司绵阳技术中心,绵阳 621000)

装配式建筑的大力推广,带动了灌浆料的快速发展,并对灌浆料的力学性能、耐久性、环境适应性等提出了更高的要求[1-3],因此,积极开发和完善性能优良、满足不同工况条件的套筒灌浆料仍很有必要。套筒灌浆料是由水泥、细骨料、膨胀剂和减水剂等构成的微膨胀高强度灌浆料,广泛应用于装配式建筑预制构件节点间的连接[4,5]。纳米二氧化硅是一种超微细无机新材料,具有较高的化学反应活性,应用于水泥混凝土体系中充分发挥其物理填充效应、火山灰效应和晶核效应[6],可生成更多的C-S-H凝胶相,能够有效细化孔隙,致密化水泥石基体结构,提高强度和耐久性[7]。当前《钢筋连接用套筒灌浆料》中虽然规定了塑性膨胀要求,但对后期的收缩值未做规定,且规定在特殊领域的灌浆料28 d强度需大于100 MPa。因此,以水泥、粉体减水剂、塑性膨胀剂和纳米二氧化硅用量为变量,分别采用单因素实验和正交实验,研究各因素对高强水泥基套筒灌浆料流动度、强度和膨胀率的影响规律,设计出28 d强度大于100 MPa的灌浆料配方。

1 实 验

1.1 原料

海螺有限公司产PO52.5水泥;市售普通硅灰;20~40目、40~70目、70~140目石英砂;粒径为20 nm,纯度90%以上的纳米二氧化硅;巴斯夫(中国)有限公司产减水剂;消泡剂,纤维素醚(HPMC),HP-CSA塑性膨胀剂,自来水。

1.2 方法

依据GB/T50448—2015《水泥灌浆材料应用技术规范》进行样品制备,基础配比如表1所示;流动度测试按照GB/T2419—2005《水泥胶砂流动度测试方法》进行;力学性能测试按照GB/T17671—1999《水泥胶砂强度检验方法》进行;样品膨胀率采用百分表进行测定。

表1 高强套筒灌浆料的基础配合比 /g

2 结果与讨论

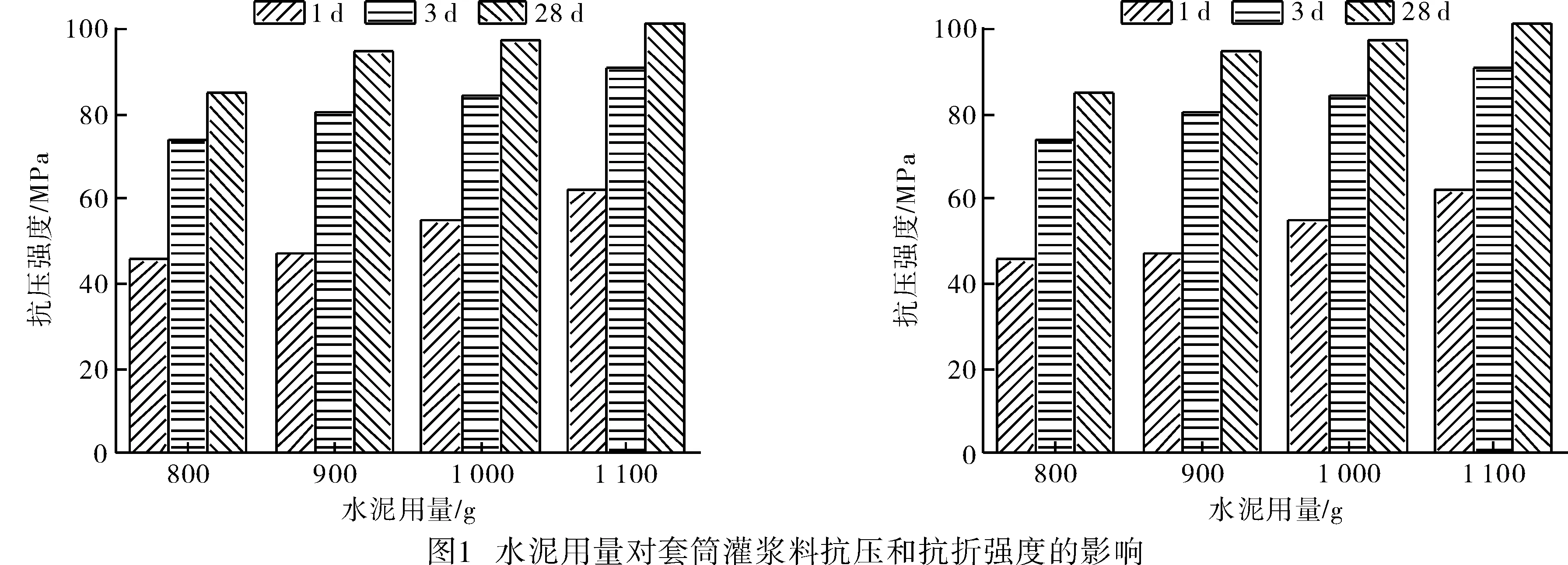

2.1 水泥用量对高强水泥基套筒灌浆料性能的影响

以水泥用量为变量测试套筒灌浆料的流动度、强度和膨胀率。表2可以看出水泥用量为900 g时,灌浆料的初始流动度和30 min流动度较优,30 min流动度损失较小。图1可以看出,随着水泥用量的增加,套筒灌浆料的抗压强度和抗折强度均呈先增加后放缓的趋势,水泥用量为900 g、1 000 g和1 100 g的灌浆料28 d抗压强度分别比800 g的提高11.3%、14.0%和19.0%,抗折强度分别提高15.2%、15.8%和18.2%。对于膨胀率而言,水泥用量在800 g和900 g时,高强套筒灌浆料均呈现微膨胀,有利于灌浆料与构件之间连接的整体性,确保结构体系的安全性。因此,高强水泥基套筒灌浆料的水泥用量范围为900 g左右。

表2 水泥用量对套筒灌浆料流动度的影响

2.2 减水剂用量对高强水泥基套筒灌浆料性能的影响

减水剂的掺入会对套筒灌浆料流动度和强度产生影响。总体而言,随着减水剂用量的增加,套筒灌浆料流动度增加,减水剂用量为0.3%时,流动度可达到要求。图2可以看出,随着减水剂用量的增加,套筒灌浆料的早期抗压强度和抗折强度大幅降低,主要原因是减水剂具备一定的缓凝作用,导致灌浆料早期凝结硬化时间增长,早期强度发展缓慢,但对后期强度影响不明显。

2.3 纳米二氧化硅用量对高强水泥基套筒灌浆料性能的影响

改变纳米二氧化硅用量研究其对套筒灌浆料流动度、抗压抗折强度的影响规律。由表3可知,随着纳米二氧化硅用量的增加,套筒灌浆料的流动度逐渐降低,当纳米二氧化硅用量达到0.6%,流动度低于规范要求。然而,由图3可以看出,纳米二氧化硅的加入有利于早期强度的提升,加入纳米二氧化硅后的1 d抗压强度分别提高了22.4%、28.7%、54.7%、64.6%和69.5%,抗折强度分别提高了0、8.6%、17.2%、15.5%和20.1%,纳米二氧化硅用量范围在0.5%左右时性能较优。

表3 纳米二氧化硅用量对套筒灌浆料流动度的影响

2.4 膨胀剂用量对高强水泥基套筒灌浆料性能的影响

改变膨胀剂用量探究其对水泥基套筒灌浆料流动度、抗压抗折强度以及膨胀性能的影响规律。由表4可知,随着膨胀剂用量的增加,灌浆料在30 min后的流动度呈降低趋势。图4可以看出,膨胀剂对套筒灌浆料强度影响较小,仅1 d抗折抗压强度随膨胀剂掺量增加有提高趋势,28 d抗折抗压强度无明显规律,总体看1.5%的膨胀剂用量使灌浆料28 d的抗压强度和抗折强度分别提高了5.5%和15.7%。随着膨胀剂掺量提高,灌浆料收缩率呈现明显下降趋势,膨胀剂掺量达到2.5%时,灌浆料各龄期均未发生收缩,见图5。

表4 膨胀剂用量对套筒灌浆料流动度的影响

2.5 多因素耦合对水泥基套筒灌浆料性能的影响

以水泥(A)、粉体减水剂(B)、纳米二氧化硅(C)和膨胀剂用量(D)为变量设计正交实验,以灌浆料的初始流动度、30 min流动度和1 d、3 d、28 d强度为性能考察参数,通过极差分析研究上述因素对高强水泥基套筒灌浆料性能的影响程度,测试结果如表5所示,分析得出:流动度极差分别为A(83)、B(103)、C(76)、D(72);30 min流动度极差分别为A(123)、B(149)、C(110)、D(96);1 d抗压强度极差分别为A(17)、B(2.1)、C(1.9)、D(4.2);3 d抗压强度极差分别为A(13.1)、B(2.2)、C(1.6)、D(1.5);28 d抗压强度极差分别为A(22)、B(1.5)、C(2.1)、D(3.8);1 d抗折强度极差分别为A(0.2)、B(1.2)、C(0.8)、D(1.0);3 d抗折强度极差分别为A(2.3)、B(0.7)、C(1.4)、D(1.4);28 d抗折强度极差分别为A(0.9)、B(1.6)、C(0.8)、D(1.4)。

表5 正交实验结果

结果表明,各因素对高强水泥基套筒灌浆料初始流动度和30 min流动度的影响均为:减水剂用量>水泥用量>纳米二氧化硅用量>膨胀剂用量,减水剂仍为调节水泥基材料流动性的重要参数。对抗压强度影响较明显的是水泥用量,其他因素影响相对较小。综合流动度和强度,得出较优的高强水泥基套筒灌浆料的配合比为:水泥用量1 000 g、减水剂用量0.35%、纳米二氧化硅掺量0.4%、膨胀剂用量1.0%,其流动度满足规范要求,1 d、3 d、28 d抗压强度分别达到57.3 MPa、76.3 MPa和107.5 MPa,是性能较优的水泥基套筒灌浆材料。

3 结 论

a.各因素对高强水泥基套筒灌浆料流动度的影响为:减水剂用量>水泥用量>纳米二氧化硅用量>膨胀剂用量;水泥用量是该条件下影响高强水泥基套筒灌浆料抗压强度的主要因素。

b.水泥用量1 000 g、减水剂用量0.35%、纳米二氧化硅掺量0.4%、膨胀剂用量1.0%时,灌浆料具有良好的性能,满足行业标准JG/T 408—2013《钢筋连接用套筒灌浆料》中的技术要求,套筒灌浆料1 d、3 d、28 d抗压强度可达57.3 MPa、76.3 MPa、107.5 MPa。