基于Usui模型的往复活塞杆密封圈磨损仿真研究

2021-10-28蔡少波闵林锋

蔡少波 闵林锋

(温州职业技术学院瑞安学院)

往复式活塞杆的做功往往是通过液压结构来进行的,而在做功过程中密封装置会与运动零件相互接触,直接影响结构的密封寿命[1~3],需要在往复活塞杆上添加密封圈以对液压进行辅助密封,也可作为运动零件和主要密封装置之间的缓冲结构[4,5]。 但由于密封圈的特殊作用,工作过程中往往会出现较大的磨损。 为了在设计阶段就得出密封圈在实际使用时的磨损情况,通常选择对密封圈进行磨损仿真[6~8]。对材料的磨损仿真研究中,国内外学者首先通过建立几何和材料性能模型来进行仿真, 但该方法得不到动态结果,后有研究者通过有限元分析软件进行动态仿真测试[9,10],就目前的仿真结果来看,尚不理想。 经过分析后发现,当前的磨损仿真中缺乏对于材料自身应力应变反应的考虑,势必造成仿真结果误差较大。笔者针对该情况,提出基于Usui模型的往复活塞杆密封圈磨损仿真方法。

1 磨损仿真模型设计

1.1 Usui磨损模型

通常活塞在运行过程中,由于活塞杆的作用力往往会导致密封圈出现磨损现象[11]。 笔者采用Usui磨损模型作为密封圈的磨损模型, 首先采用最小能量法得出密封圈的磨损率, 其计算公式为:

式中 dW/dt——密封圈的磨损率,mm/min;

P、Q——不确定常数;

T——活塞杆的工作温度,℃;

vs——活塞杆相对于密封圈的滑移速度,mm/s;

σn——密封圈表面受到的摩擦应力,MPa。

结合文献[13],基于Archard模型,对密封圈的磨损情况进行分析,运动副材料的磨损体积dV为:

式中 dL——运动条件下运动副表面相对移动距离;

F——活塞运动副中的法向力;

H——活塞运动副中的密封圈硬度;

K——无量纲下的运动磨损率。

将式(2)的两端除以密封圈的磨损面积,则可得到密封圈材料磨损高度dh:

式中 Kh——磨损率与密封圈硬度的比值,Kh=;

p——材料运动副中的正压力。

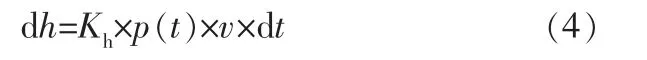

活塞实际的运动过程中, 由于压力p是随时间变化而改变的量,当运动副处于匀速运动状态时,可将式(3)改写为:

式中 p(t)——随时间变化的压力值。

至此,完成磨损模型的建立,进而确定相应的参数,并将模型导入至有限元分析软件中。

1.2 密封圈材料的应力应变确定

通常条件下,密封圈材料为橡胶,但根据不同活塞杆的需求,不同类型的密封圈橡胶性能差别较大,而不同密封圈材料的应力应变性能也对磨损影响较大,因而密封圈材料中的应变矢量{ε}可按下式[14]确定:

式中 uαβ、uβα——密封圈材料的位移分量,α、β可取1、2;

γαβ——密封圈材料的应变张量,α、β可取1、2;

ε——密封圈材料的物理分量;

λ——密封圈材料的伸长率;

下角1、2、3——x方向、y方向、z方向。

设位移分量变换按下式变化:

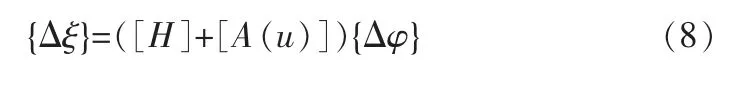

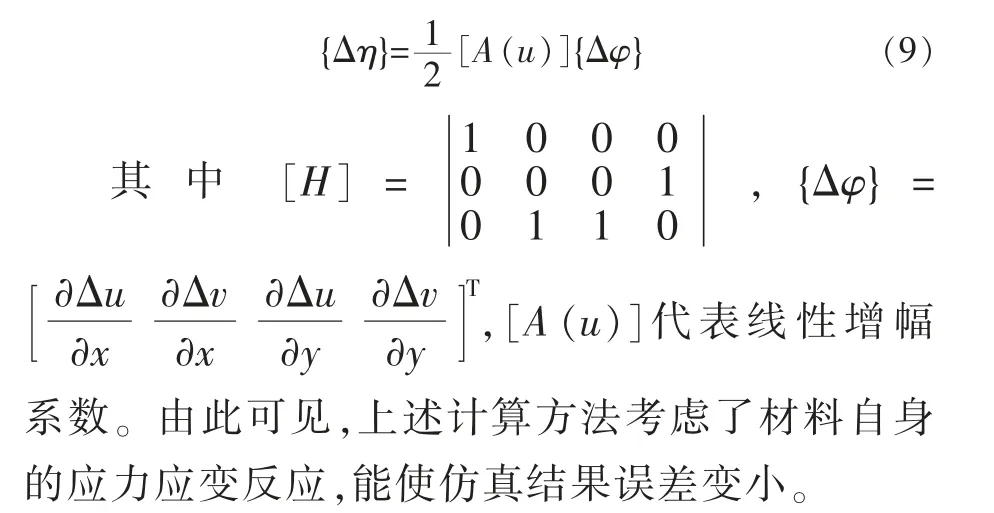

其中i、j可取α、β。 将式(7)代入式(5)、(6)中,得出εij+Δεij,用{Δε}代表应变增量,并用增量的线性部分{Δξ}和非线性部分{Δη}来表示,即{Δε}={Δξ}+{Δη},其中{Δξ}和{Δη}计算方法分别为:

1.3 活塞杆纹理摩擦

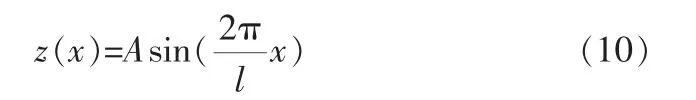

在实际的制造中, 活塞杆是由机床车削制造, 因此在活塞杆外表面会存在车削刀具纹理,而纹理由峰和谷组成,当活塞运动时,密封圈的内表面会与 这些纹 理接触产生 磨损[15,16],因此采用正弦函数来定义活塞杆的峰谷纹理形貌,即活塞杆表面纹理与平衡位置的相对距离z(x)为:

式中 A——表面纹理与平衡位置间相对距离的最大值;

l——车削过程中的进给量。

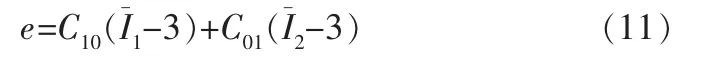

假设密封圈表面为纯平面, 其泊松比为0.5,当作超弹性材料。 由于密封圈的弹性模量低于活塞杆,因此需要对密封圈的求解域选择超弹性体单元,本构方程则为:

式中 C10、C01——密封圈的Rivlin参数;

e——活塞杆的应变能密度;

有限元分析软件中导入式(10)、(11),以确定当前活塞杆的表面纹理峰谷状态和表面超弹性体单元状态。

2 磨损有限元仿真

有限元分析过程中导入上述计算公式的同时需考虑活塞杆长时间做功,高温高压往往会影响密封圈的磨损。 因此,有限元分析时将初始温度设为95~135 ℃,同时根据相应的摩擦力和运行速度,添加温度的变化曲线。 同时将作用在密封圈表面的压力设为6.0~8.5 MPa。

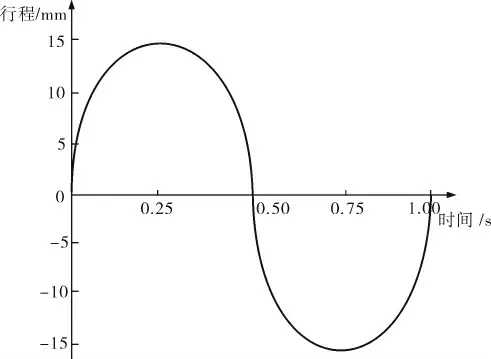

笔者采用Abaqus有限元分析软件来进行密封圈的有限元接触分析,并在密封圈和活塞杆的接触区域进行网格细化。 对于活塞杆的表面则采用z(x)进行模拟,同时在密封圈的求解域上添加流体压力来表示其中的边界条件。 分析时,首先对运动状态施加z方向负位移作为预变形的模拟,同时将其中的密封圈截面直径进行压缩,密封圈截面直径为4.75 mm, 模拟中将压缩率设为35%,并使运动腔体沿z轴向下的位移为0.831 25 mm;然后开始模拟密封圈的磨损过程,并将软件中的活塞杆x轴正负方向做功,同时在往复运动下,使活塞杆保持一定的运动周期(图1),作为仿真运动的状态。

图1 活塞杆运动位移周期示意图

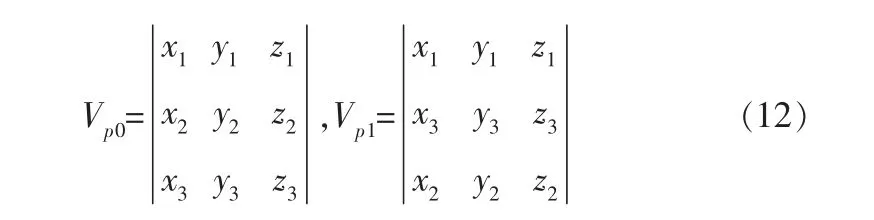

模拟开始时,根据上述设定,在软件中输入密封圈的材料参数和几何参数,同时添加活塞杆的相关参数,并模拟周期性运动,而对单元应力的判断则需要判断是否超过设定的阈值,即单元i的应力σi数值超过设定的阈值σmax, 就将单元i消隐。 在仿真模拟过程中,个别单元往往会由于活塞杆的过度做功导致变形(图2)。 为了保证仿真的顺利进行,笔者在其中添加了过滤器来检查仿真中的单元变形。

图2 单元变形示意图

在图2中,将单元添加节点1、2、3组成单元初始法向量Vp0,而发生扭曲变形后的法向量则为Vp1, 同时定义各节点的坐标位置 (xi,yi,zi)(i=1,2,3),对应的Vp0和Vp1就可以表示成:

通过坐标位置的变化来判断单元的变形状态。

3 仿真参数设定

3.1 模拟参数

实验中采用O形密封圈, 该密封圈内径为74.8 mm,密封圈截面直径为4.75 mm,保护沟槽内径为74.17 mm。活塞杆工作下的油压为20.5 MPa,密封圈材料采用丁腈橡胶,橡胶的热膨胀系数为5.82×10-4℃-1,实验中的活塞杆采用56号钢制作,其导热系数为42.7 W/(m·K),摩擦副间的摩擦系数为0.27。 所创建的三维模型如图3所示,参考活塞杆与密封圈实际安装位置确定其配合关系。 如图4所示, 密封圈采用0.4 mm的六面体C3D8H网格划分,壁面和活塞杆采用六面体C3D8网格渐变划分,从接触位置到外部逐步由0.4 mm增长至1.0 mm和2.0 mm,最终扩大至4.0 mm,在保证计算精度的情况下,尽量减少计算时间。 最后,设置材料参数和固定外圈边界, 并按图1位移周期设定活塞杆运动规律,加载进行计算。

图3 活塞杆密封圈配合状态的三维模型

图4 有限元网格划分

3.2 工况参数

磨损仿真实验按4种不同的工况进行, 工况参数见表1。

表1 仿真活塞杆工况参数

在仿真实验和实际运行中, 在24 h的工作总时长中,为避免过热,每5 h的做功后便有1 h散热停工。

4 仿真结果分析

为了验证笔者设计的磨损仿真方法的可行性, 采用某型号的往复式活塞杆作为仿真对象,以基于笔者设计(基于Usui模型且考虑峰谷纹理)的仿真方法为方法1,以基于Usui模型且纹理光滑的仿真方法为方法2, 以基于Archard模型且考虑峰谷纹理的仿真方法为方法3, 以基于Archard模型且纹理光滑的仿真方法为方法4, 进行仿真实验, 并与实际活塞杆密封圈的磨损状况进行对比,判断4种仿真方法的性能。

4.1 工况1密封圈磨损仿真

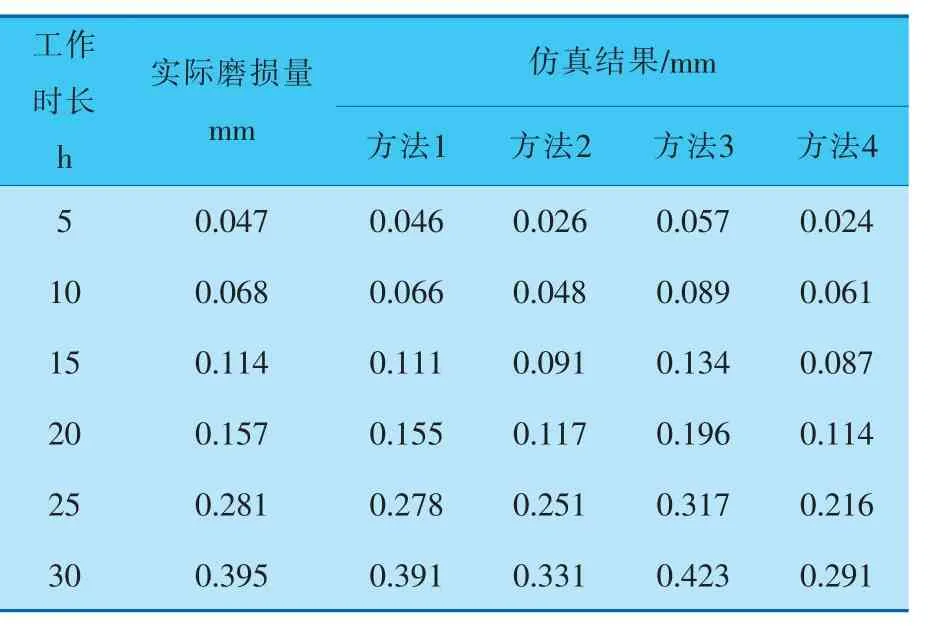

工况1条件下密封圈磨损仿真结果见表2。

表2 工况1密封圈磨损仿真结果

由表2可知,方法1的密封圈磨损仿真结果比其他仿真方法的结果更接近实际磨损量。

4.2 工况2密封圈磨损仿真

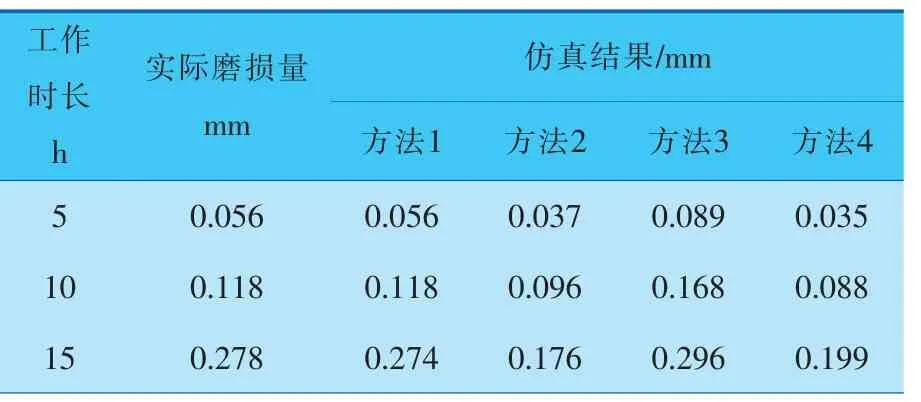

工况2条件下密封圈磨损仿真结果见表3。

表3 工况2密封圈磨损仿真结果

由表3可知,方法1仿真结果更接近于实际工况下的磨损量,而方法2、方法3和方法4的仿真结果都低于实际磨损量,这可能是因为这些仿真方法中错误确定应力应变的增幅系数而导致的。

4.3 工况3密封圈磨损仿真

工况3条件下密封圈磨损仿真结果见表4。

表4 工况3密封圈磨损仿真结果

由表4可知,方法1的仿真结果与实际磨损量的误差开始增大, 且大于表2和表3中相应的误差,这是由于密封圈接触压力过大,导致材料内部结构出现破损,磨损增加,影响了仿真结果。 但仿真结果相比其他方法误差仍然较小。

4.4 工况4密封圈磨损仿真

工况4条件下密封圈磨损仿真结果见表5。

表5 工况4密封圈磨损仿真结果

(续表5)

由表5可知,方法1在后续的仿真中,其结果与实际磨损量的误差虽逐渐增大,但仍优于其他方法的结果。

5 结束语

笔者通过建立Usui模型, 并利用有限元分析软件仿真活塞杆密封圈的磨损情况, 同时改进了材料的应力应变运算方法,经4种工况下的密封圈磨损仿真结果对比,该方法不仅具有可行性,而且准确性更高。 另外,在仿真实验中的极端工况时,材料受到较大结构损坏,导致材料磨损增加时,仿真结果的误差开始增大。 因此,在未来研究中,需要添加材料结构模型, 模拟材料内部结构的变化状态,以进一步提高仿真结果的准确性。