生物质原料分布式气化多联供系统性能研究

2021-10-28林俊光顾新壮董益华赵申轶代彦军

林俊光,顾新壮,董益华,赵申轶,马 聪,代彦军

(1.浙江省低品位能源利用国际联合实验室,浙江 杭州 311100;2.浙江浙能技术研究院有限公司,浙江 杭州 311100;3.上海交通大学机械与动力工程学院,上海 200240;4.浙江浙能嘉华发电有限公司,浙江 杭州 311100)

在未来5年,我国化石能源的需求占比将逐年下降,对再生能源的需求将进一步增加[1-2]。城市生物质原料也是重要的可再生能源。采用分布式处理方式有利于减少输运成本,缓解交通压力并且具有显著减排效果,是分布式能源利用的重要方向。分布式能源具有经济、能源效率高等显著特点。2020年杭州市对合成气、天然气等气体燃料需求约40 亿m3,并积极鼓励大型公用建筑、商业设施发展楼宇型燃气分布式系统[3]。

以往冷热电联供的研究主要以天然气作为单一燃料,例如王小伍等[4]介绍了以天然气为原料的冷热电联供系统在工业中的实际应用,任洪波等[5]以“电热互动”模式评估了天然气分布式热电联动系统对环境效益性能。而气化炉可以将粗处理后的生物质原料处理为合成气,进一步降低了对环境的污染和化石能源的消耗。冷热电联供耦合气化炉系统节能减排效果显著,具有较高的经济效益和推广价值。本文以合成气作为燃料,研究了生物质原料分布式气化冷热电联供耦合气化炉系统的工作原理,以及发电、制冷和采暖等理论性能指标,对于分布式生物质能源处理具有一定的参考意义和价值。

1 生物质原料气化多联供系统

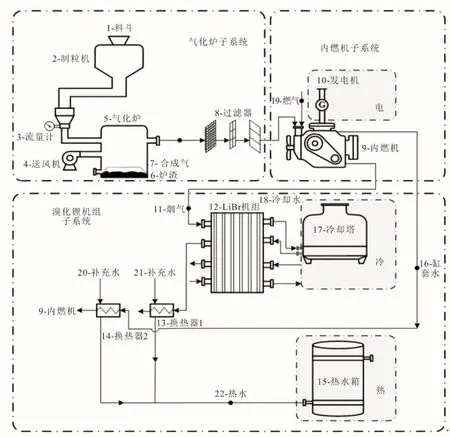

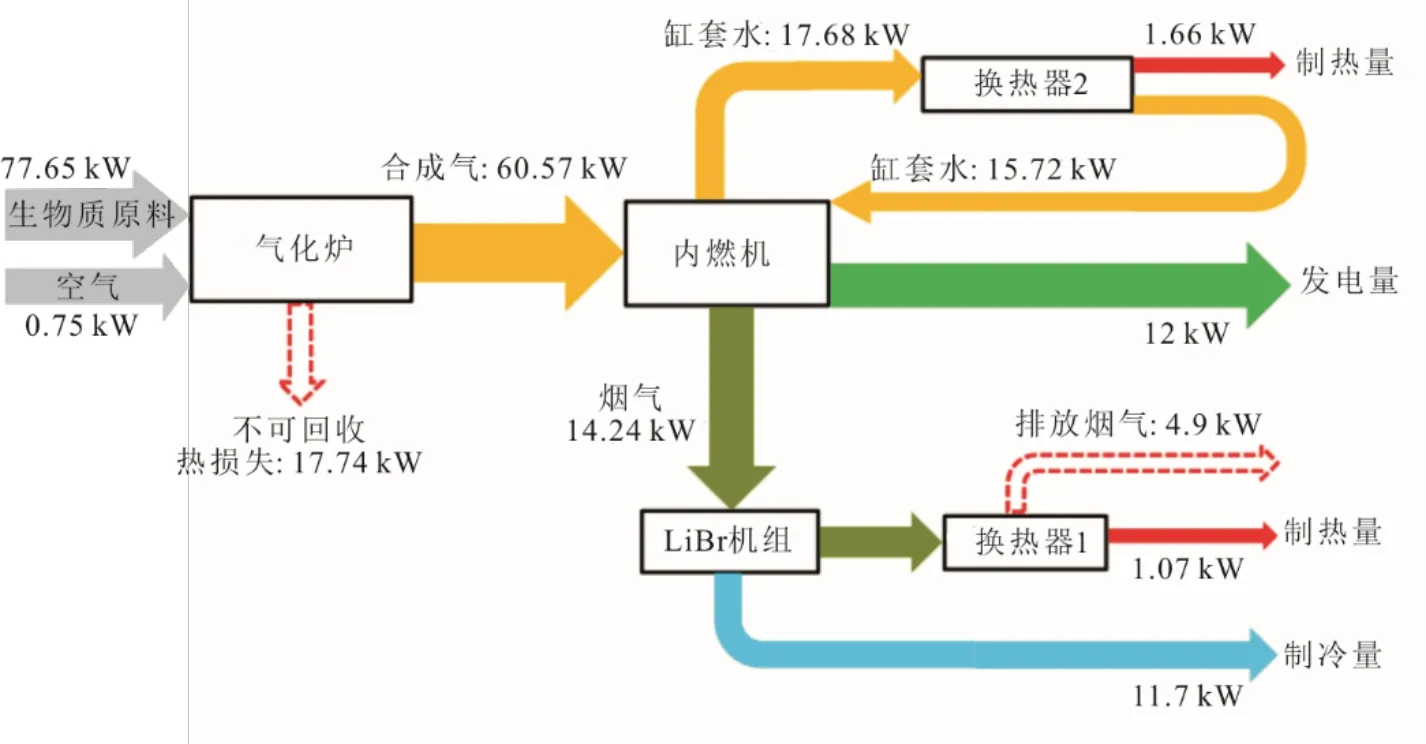

生物质原料气化冷热电联供耦合气化炉系统由气化炉子系统、内燃机子系统和溴化锂机组子系统组成。原理如图1所示。

图1 冷热电联供耦合气化炉系统原理Fig.1 Schematic diagram of the combined cooling heating and power system coupled with gasifier

在气化炉子系统和内燃机子系统中,连接料斗的制粒机将原料制成颗粒燃料,通过转子流量计记录其流量后进入气化炉内;颗粒燃料与送风机吹入的空气发生热解气化反应最后生成合成气和炉渣,炉渣被排出气化炉,合成气通过过滤器后进入内燃机进行燃烧;内燃机燃烧过程中产生缸套水和高温烟气,发电机与内燃机相连并产生电能。

内燃机产生的高温烟气进入溴化锂机组后通过换热器1 加热补充水换热制取一部分热水,同时内燃机产生的缸套水通过换热器2 加热补充水制取另一部分热水,2 部分热水均储存在热水箱内。溴化锂机组由发生器、吸收器、蒸发器和冷凝器等部件组成,内燃机产生的烟气余热作为热源,驱动溴化锂机组来制取冷量。

2 模型建立

2.1 气化炉模型

建立气化炉模型,基于热平衡和化学平衡模型,做出以下假设:

1)原料中的N、S 元素含量较少,计算时可以忽略不计;

2)炉内反应达到热平衡和化学平衡;

3)送风机送入空气中的氧气全部参与反应,其余成分不参与反应。

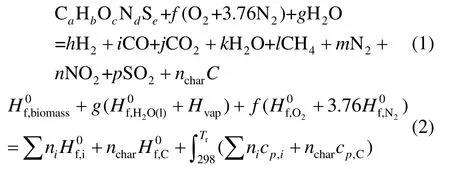

生物质原料热解气化过程的方程式和能量守恒方程式分别为[6-7]:

式中:a—e分别表示生物质原料分子中各元素的原子个数;f和g分别表示空气和水分的摩尔量,mol/s;h—p分别表示合成气中各成分的摩尔量,mol/s;C为气化过程中生成的焦炭;nchar为生成的焦炭量,mol/s;为生物质(biomass)、H2O、O2、N2、i的生成热,J/mol;Hvap为水汽化潜热,J/mol;cp为各物质的比热容,J/(mol∙K);Tr为反应温度,K。

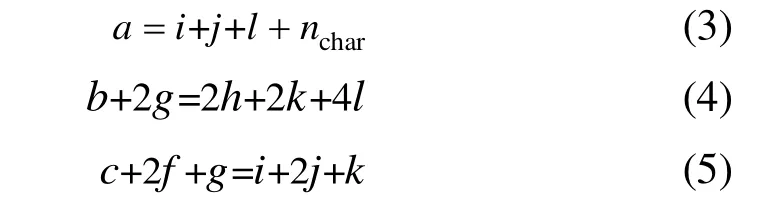

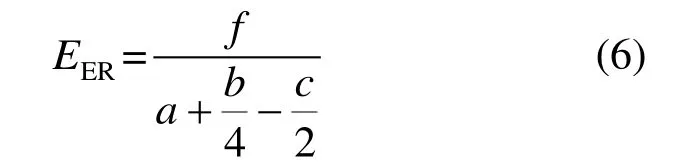

元素平衡方程式为:

气化过程的当量比EER的定义为

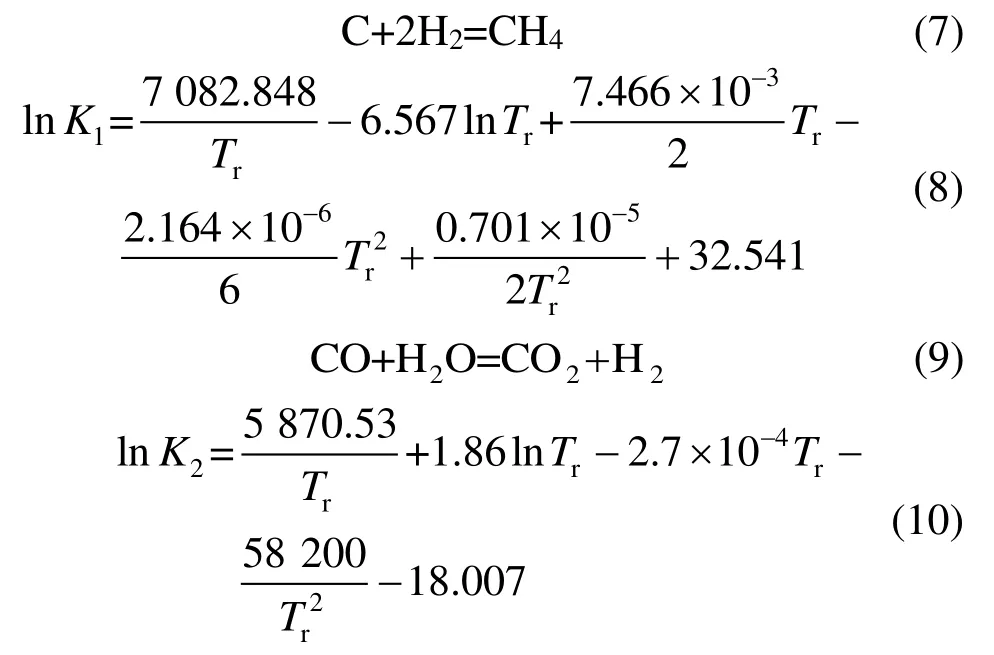

反应物与生成物的可逆反应及其平衡常数分别为[8]:

气化炉生成合成气的低位热值为

式中:QLHV,sg为低位热值,kJ/m3;φ(H2)、φ(CO)和φ(CH4)分别为H2、CO 和CH4的体积分数。

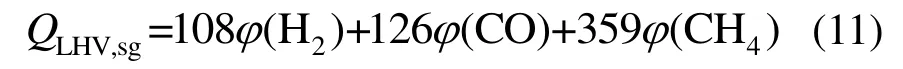

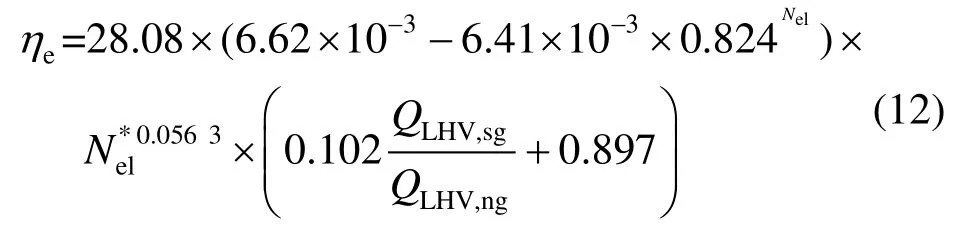

生物质原料成分分析及低位热值见表1[9]。

表1 生物质原料的成分分析及低位热值Tab.1 Elemental analysis and lower heating value of the biomass feedstock

2.2 内燃机模型

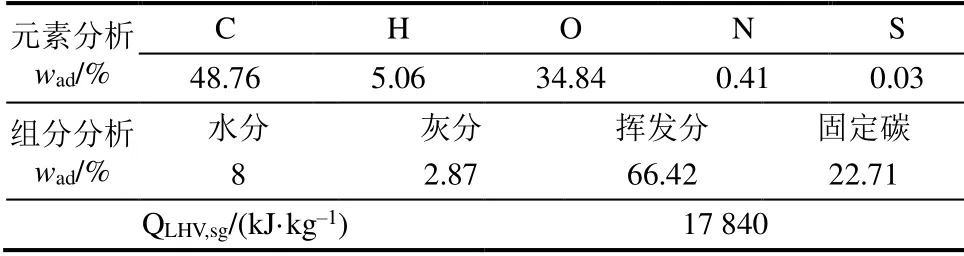

以气化炉中合成气作为燃料,建立内燃机数学模型[10]。

内燃机的发电效率ηe为式中:Nel为内燃机实际发电量,kW;为内燃机额定发电量,kW;QLHV,ng为天然气热值,kJ/m3。

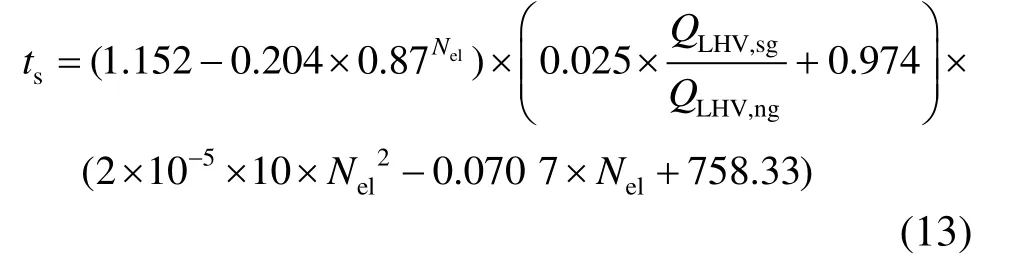

内燃机的烟气温度为

式中ts为烟气温度,℃。

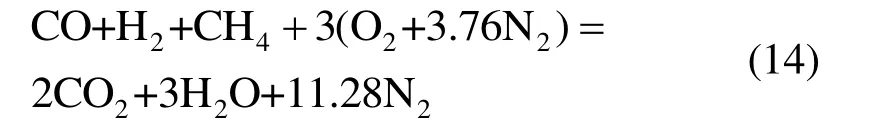

合成气的燃烧方程式如式(14)所示。为确保燃料充分燃烧,取氧气过量系数为1.15。

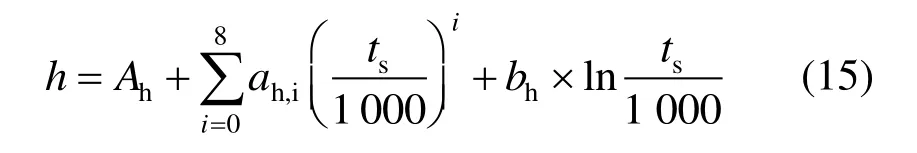

烟气的焓值与CO2、H2O、N2及过量O2等成分的相关系数和烟气温度有关,其计算公式为[11-12]

式中,Ah、ah,i和bh分别为烟气各成分的相关系数。

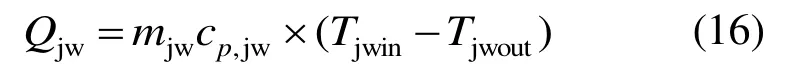

缸套水的余热为

式中:mjw为缸套水流量,kg/s;cp,jw为缸套水的比热容,J/(mol∙K);Tjwin和Tjwout分别为缸套水进出口温度,K。

2.3 溴化锂模型

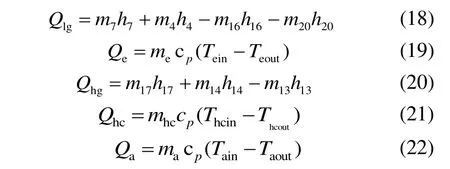

溴化锂机组参考Keith 等人所建立的烟气双效溴化锂模型,各部件的能量平衡方程式分别为[13]:

式中:Qlc、Qlg、Qe、Qhg、Qhc和Qa分别为低压冷凝器、低压发生器、蒸发器、高压发生器、高压冷凝器、吸收器的传热量,kW;mlc、me、mhc和ma分别为低压冷凝器、蒸发器、高压冷凝器、吸收器的质量流量,kg/s;Tlcin、Tlcout、Tein、Teout、Thcin、Thcout、Tain、Taout分别为各部件的进出口温度,K;m4为低压发生器流向溶液换热器1 的流量,m/s;m7为低压发生器流向低压冷凝器的流量,m/s;m13为溶液换热器2 流向高压发生器的流量,m/s;m14为高压发生器流向溶液换热器2 的流量,m/s;m16为溶液换热器2 流向低压发生器的流量,m/s;m17为高压发生器流向高压冷凝器的流量,m/s;m20为低压发生器流向溶液换热器1 的流量,m/s;h4、h7、h13、h14、h16、h17和h20分别为各状态点对应的焓值,kJ/kg。

2.4 换热器模型

高温烟气和缸套水分别通过换热器1 和换热器2 与补充水进行换热。

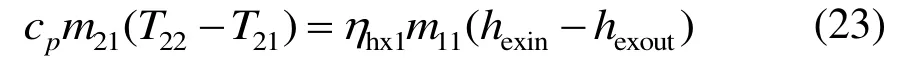

换热器1 的能量平衡式为

式中:cp为水的比热容;hexin和hexout分别为烟气进出换热器1 的焓值,kJ/kg;ηhx1为换热效率,取0.85[14]。

换热器2 的能量平衡式为

式中:hjwin和hjwout分别为缸套水进出换热器2 的焓值,kJ/kg,可通过式(15)进行计算;ηhx2为换热效率,取0.85[14]。

2.5 系统性能指标

本文从能耗性、环保性和经济性等3 个角度对系统进行运行性能评估,分别以一次能源利用率、运行成本降低率和CO2气体减排率等3 个性能指标进行具体分析。

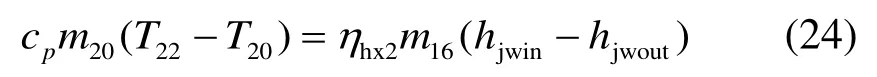

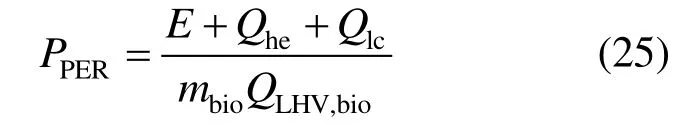

一次能源利用率PPER的定义为

式中:E、Qhe和Qlc分别为发电量、换热器制热量和溴化锂机组制冷量;mbio和QLHV,bio分别为生物质原料的消耗量和低热值。

运行成本降低率OOCR的定义为[15]

式中:Cbio和CE分别为生物质原料的价格和电价;Ehe和Elc分别为相同制热量和制热量所消耗的电量。

CO2气体减排率CCER的定义为[16]

式中,CCE,bio和CCE,E分别为生物质原料和电量的CO2当量率。

3 结果与讨论

对生物质原料分布式气化冷热电联供系统进行仿真计算。首先对气化炉模型进行仿真模拟,得到合成气组分、反应温度和低热值等参数;然后在内燃机、气化炉模型和单级溴化锂模型联合运行中以“额定发电量”为目标,讨论对生物质原料消耗量、制热量和制冷量的影响,以及分析一次能源节约率、CO2减排率和费用节约率等系统性能指标的变化。

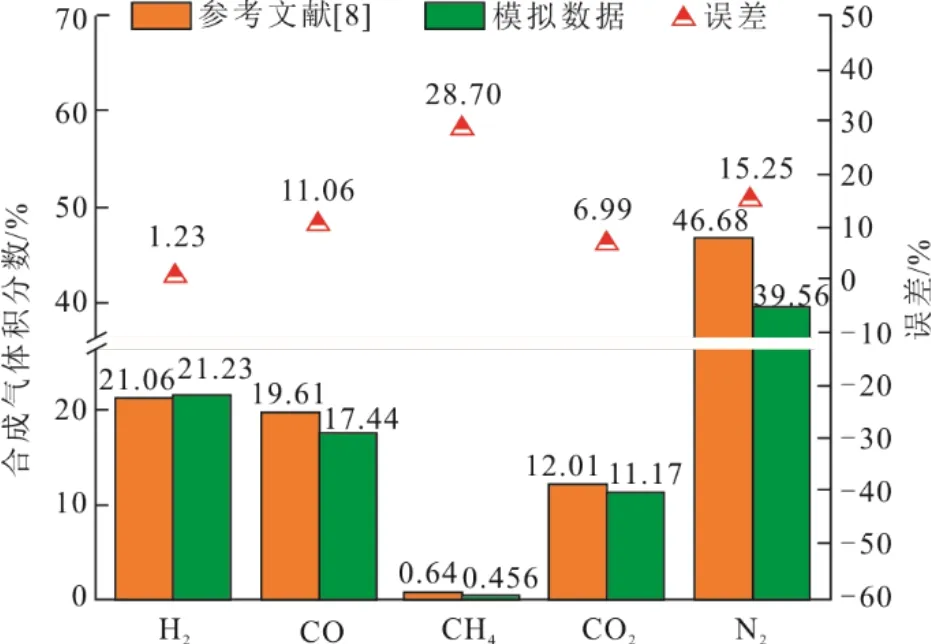

3.1 误差分析

气化炉模型的运行参数与参考文献[8]设置为一致:生物质原料设为木块,气化温度为800 ℃,水分为20%。图2 对5 种合成气成分体积分数进行了比较,其中H2、CO 和CO2等体积分数都较为接近,且除H2外,其余气体体积分数均低于文献值,原因在于本文的气化炉模型考虑了焦炭的生成量。此外CH4成分和文献值的误差值大,原因在于文献和模型中的CH4体积分数值很低,虽然模拟数据气体成分的体积分数差值较小却仍引起较大的误差。

图2 气化炉合成气含量误差分析Fig.2 Error analysis of syngas content in the gasifier

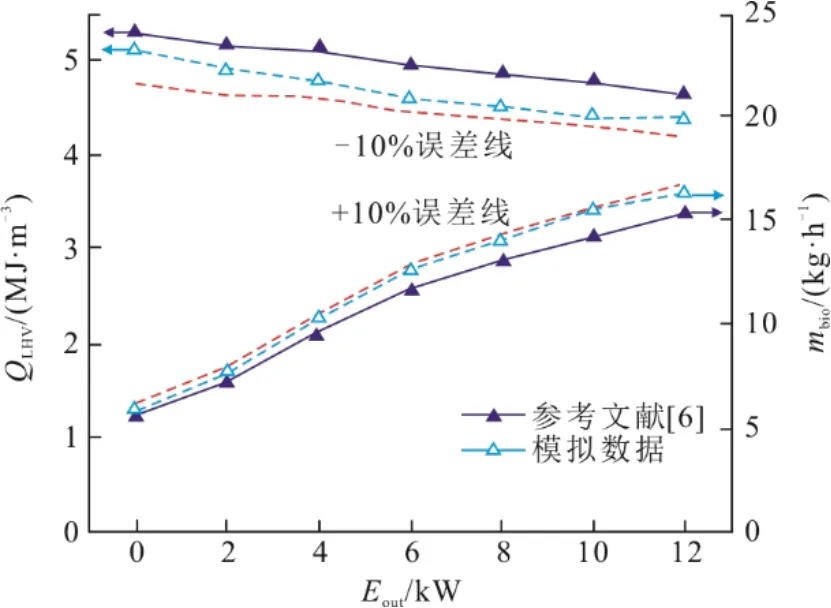

在内燃机和气化炉模型联合运行过程中,参考文献[6]的生物质原料设为红木,内燃机发电量、生物质原料成分分析和气化当量比等参数与参考文献[6]设置相同。图3 为内燃机和气化炉联合运行误差分析。由图3 可见,模拟数据与参考文献[6]数据的误差在10%以内。由于本研究考虑了焦炭等生成量,因此低位热值稍低于参考文献[6]中的数值,同时为达到相同的发电量,本研究的生物质消耗量稍高于参考文献[6]中的数值。

图3 内燃机和气化炉联合运行误差分析Fig.3 The error analysis results of combined operation of internal combustion engine and gasifier

3.2 空气当量比对合成气和反应温度的影响

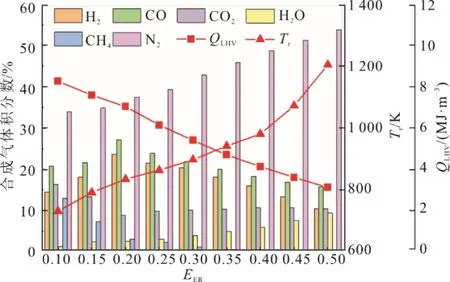

空气当量比EER对低位热值和反应温度的影响如图4所示。

图4 EER 对低位热值和反应温度的影响Fig.4 Effects of air equivalent ratio EER on lower heating value and reaction temperature

由图4 可见:随着EER的增加,反应中O2体积分数也随之增加,促进了氧化反应,因此反应温度Tr由732 K 升至1 204 K;当EER逐渐增加时,合成气中N2体积分数逐步增加,H2和CO 等可燃气体体积分数先增加后逐步降低,合成气的低位热值由8.26 MJ/m3下降到3.12 MJ/m3;由于气化剂中的N2不参与反应,且N2是合成气中体积分数最高的气体,因此随着EER的增加,N2占合成气的比例也不断增加,并且在EER=0.45 时,其体积分数超过了50%;合成气中CH4的体积分数逐渐下降。这一方面是由于式(7)所示反应为吸热反应,随着反应温度Tr的升高,平衡常数K1降低,使得化学反应左移;另一方面N2体积分数增加也使得CH4的体积分数逐渐下降,在EER=0.4 时其体积分数降至0 左右。

3.3 发电量对制冷量和制热量的影响

合成气在内燃机中燃烧产生电量的同时,并生成高温烟气和缸套水等可利用的余热。相对于余热而言电能为高品位能源,因此本文以“额定发电量”为运行目标,分析发电量对生物质原料消耗量、制热量和制冷量的影响。

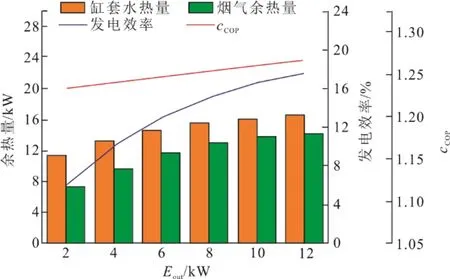

发电量对余热和发电效率的影响如图5所示。

图5 发电量对余热和发电效率的影响Fig.5 Effects of power generation on waste heat and generating efficiency

由图5 可见,由于式(12)中的合成气低位热值远低于天然气低位热值,内燃机发电量为2 kW 时发电效率仅为6%,随着发电量增加至12 kW 时,发电效率也增加至17.6%。内燃机较低的发电效率导致缸套水余热和烟气余热均大于发电量,两者的余热量分别由11.4 kW/7.3 kW 升至16.6 kW/14.2 kW。此外,作为驱动溴化锂机组的热源,烟气在经过溴化锂机组和换热器1 后,部分热量排入环境中,随着发电量逐渐增加,溴化锂机组的制冷量和压缩机功耗均有增加,其制热能效比(cCOP)值由1.233 升至1.267。

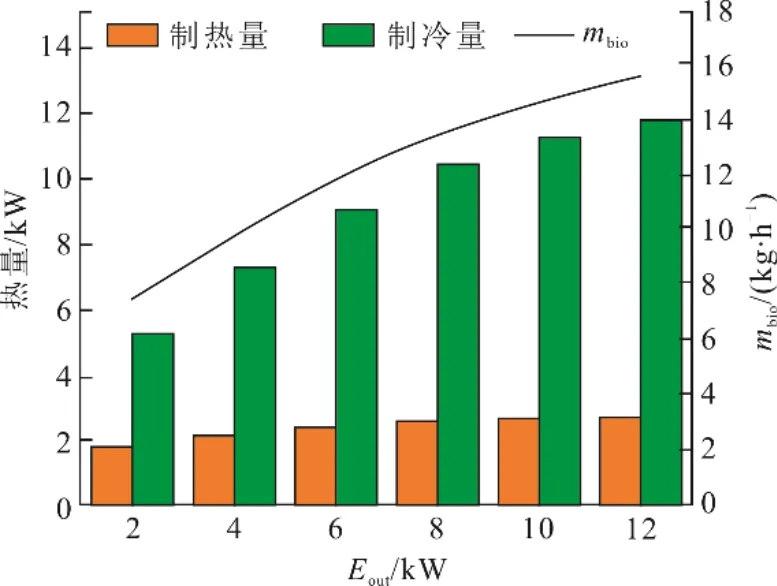

电量对热量和生物质原料消耗量的影响如图6所示。

图6 发电量对热量和生物质原料消耗量的影响Fig.6 Effects of power generation on heating capacity,cooling capacity and biomass feedstock consumption

由图6 可见,由于内燃机的发电量和余热均增加,生物质的消耗量由7.51 kg/h 增至15.6 kg/h,但是系统的制冷量大于制热量,分别由5.24、1.8 kW升至11.7、2.73 kW。制冷量高于制热量的原因为大部分缸套水热量返回到内燃机中,同时大部分烟气热量可以被溴化锂机组利用以制取冷量。

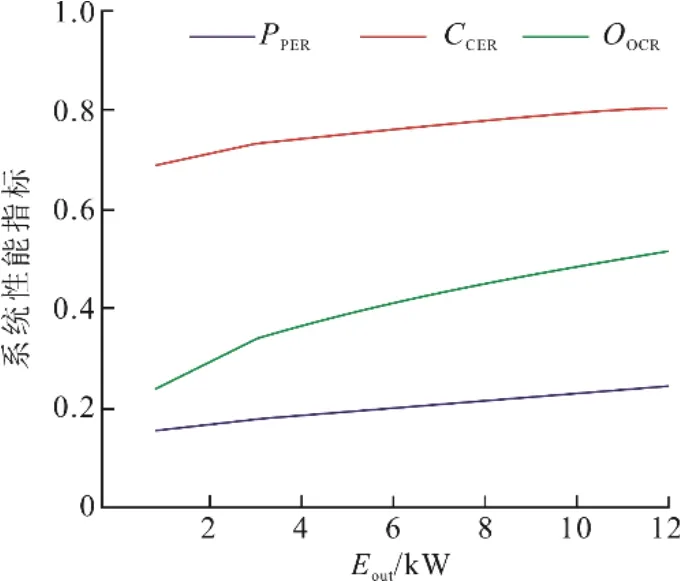

3.4 发电量对系统性能指标的影响

图7 表示内燃机发电量对系统3 个运行指标的影响。由图7 可见,随着发电量的增加,一次能源利用率、运行成本降低率和CO2气体减排率分别从15.5%、23.7%、68.7%升至24.3%、51.5%、80.1%。因此,建议系统内燃机以12 kW 的发电负荷运行,可达到良好的能源经济性和环保性。

图7 制冷量与制热量对发电量的影响Fig.7 Effects of cooling capacity and heating capacity on power generation

图8 为发电量为12 kW 时系统能源效率分析。由图8 可见,气化过程的冷煤气效率为77%,但是由于合成气的低位热值较低,导致内燃机的气化效率较低,内燃机中能量多储存在缸套水和烟气中,但是88%的缸套水热量重新返回到内燃机中,34%的烟气余热被排放到环境中,后期可考虑通过提高合成气低位热值以提高内燃机发电效率,同时提高双效溴化锂机组cCOP和换热器换热效率均有助于提升系统的一次能源利用率。

图8 系统能源效率分析Fig.8 Energy efficiency analysis diagram of the system

4 结论

1)本文基于热平衡和化学平衡的原理对气化炉模型、内燃机模型和溴化锂模型进行了联合运行仿真计算,气化炉空气当量比从0.1 增至0.5 时,反应温度从732 K 升至1 204 K,合成气的低位热值QLHV从8.26 MJ/m3降至3.12 MJ/m3。

2)当内燃机发电量从增加2 kW 增至12 kW 时,生物质原料的消耗量由7.5 kg/h 增至15.6 kg/h,制冷量和制热量分别由5.24、1.8 kW 升至11.7、2.73 kW。

3)随着内燃机发电量的增加,系统的一次能源利用率、运行成本降低率和CO2气体减排率分别从15.5%、23.7%、68.7%升至24.3%、51.5%、80.1%。