基于模型与数据混合驱动的燃气轮机气路故障诊断方法

2021-10-28靳尧飞应雨龙李靖超周宏宇

靳尧飞,应雨龙,李靖超,周宏宇

(1.上海电力大学能源与机械工程学院,上海 200090;2.上海电机学院电子信息学院,上海 201306)

燃气轮机是一种内燃机,其使用连续流动的气体作为工质来驱动叶轮高速旋转,并将燃料的化学能转化为有用功。燃气轮机在运行过程中,除了要承受机组内部高温、高压、高转速、高机械应力和热应力等恶劣的工作条件外,还可能遭受周围污染的环境影响。随着燃气轮机运行时间的增加,其主要部件(例如压气机、燃烧室和透平)会发生各种性能衰退或损伤的情况,例如积垢、泄漏、腐蚀、热畸变、内物损伤等,并且可能会导致各种严重故障的发生[1]。

当前,国内外电厂燃气轮机的日常维修策略通常采用预防性维修保养,即通常根据燃气轮机制造商提供的当量运行小时数(EOH)来确定是否需要进行小修、中修或者大修[2]。从用户角度出发,无论是在计划内还是计划外,燃气轮机停机检修始终意味着高昂的运维成本。为了使燃气轮机能够稳定、高效、经济地运行,同时最大程度地延长使用寿命并减少运维成本,燃气轮机用户需要根据燃气轮机的实际性能和健康状况采取相应的维修策略,例如通过监测、诊断和预测的手段根据机组实际情况制定相应的维修策略,即采用视情维修。气路分析(GPA)就是这样一种技术手段,可针对正在演变的或即将发生的恶化情况发出预警信息[3]。

目前,根据燃气轮机故障诊断机理,气路分析方法可分为基于热力模型决策的气路诊断方法[4]和基于数据驱动的人工智能诊断方法[5]。燃气轮机的性能和健康状态通常可以由主要通流部件的健康参数表示,例如压气机和透平的流量特性指数(表征部件通流能力)和效率特性指数(表征部件运行效率)以及燃烧室的燃烧效率特性指数[6]。但是,这些重要的健康状态信息无法直接测量得到,因此不容易对其进行监测和诊断。在燃气轮机运行过程中,当某些部件发生性能衰退或损伤时,部件的内在性能参数(如压比、质量流量、等熵效率等)将会发生变化,并导致外部气路可测参数(如温度、压力、转速等)变化。因此,基于热力模型决策的燃气轮机气路故障诊断是一个逆求解的数学过程,其中通过热力耦合关系从压气机的气路可测参数中求解得到部件性能参数,然后进一步获得部件气路健康参数,用于评估机组总体性能的健康状况[7]。

基于热力模型决策的气路诊断方法的特点是不需要累积部件故障数据样本集,并且可以对诊断结果进行量化,进一步获得详细的诊断信息。根据使用的热力模型的复杂性,基于热力模型决策的气路诊断方法可以进一步分为小偏差线性化诊断方法[8]和非线性诊断方法[9]。由于小偏差线性化诊断方法的诊断准确性在受到边界条件(环境条件和操作条件)和传感器测量噪声的干扰时会产生极大的影响,因此非线性诊断方法一直以来是研究的主流。非线性气路诊断方法的驱动求解算法主要包括局部优化算法(如Newton-Raphson 算法[10]和卡尔曼滤波算法[11])和全局优化算法(如粒子滤波算法[12]或遗传算法[13])。为了解决由热力系统线性化引起的诊断可靠性低的内在问题,以及诊断精度对传感器测量噪声和偏差敏感的问题,学者们进行了较多改进[14-15]。但是,当燃气轮机电厂中部署上述非线性气路诊断方法时,实际上存在以下3 个难点:

1)当前的燃气轮机正向热力学计算(即燃气轮机性能模拟)具有很高的准确性和可靠性。然而,燃气轮机逆向热力学计算(即基于热力模型决策的气路故障诊断)的准确性和可靠性尚待实际工程检验,目前主要还停留在理论测试阶段。

2)目前我国大多数燃气轮机电厂都是调峰电厂。燃气轮机经常在非设计条件下运行,例如频繁动态加减载、快速启停等瞬态变工况下,这很容易导致在实时监测诊断过程中出现算法发散现象。

3)对于燃气轮机用户而言,另一个实际问题是用户通常不具备燃气轮机热力建模技术,更无法实现基于热力模型决策的燃气轮机气路故障诊断技术。

对于数据驱动的人工智能诊断方法,例如神经网络[16-17]、贝叶斯网络、模糊逻辑[18-19]、支持向量机[20]和粗糙集理论等,通常需要建立现有部件的故障数据样本集。而对于故障数据样本集中不涉及的故障类型,这些方法很难给出准确的诊断结果。

对于新投运的燃气轮机,通常存在标记故障数据样本少和故障数据样本不平衡的问题。首先,在故障诊断过程中获得的信息通常是不完整的。传统的机器学习算法通常需要大量标记的数据样本作为训练集,但在实际情况下,需要手动标记大量的数据样本,这会产生极大的人力和时间成本。因此如何利用专家技术和知识进一步来标记高质量的数据样本,以及如何利用系统智能来筛选出更多的高价值标记的数据样本,也是一个值得讨论的问题。其次,不同类型故障的发生频率不一致。由于原始数据类别的不平衡,模型的学习将偏向具有大量样本的类别。在实际的故障分类过程中,模型的偏差将导致系统忽略少量样本的特征,因此,需要更加注意少量故障样本的分类。如何通过场景生成和数据增强等技术手段来获取大量有价值的标记数据样本,需要进一步研究。上述问题限制了传统的数据驱动型人工智能诊断技术的应用。

本文结合基于热力模型和数据驱动的气路故障诊断方法的优缺点,提出了一种模型与数据混合驱动的燃气轮机气路故障诊断方法,通过基于自适应热力建模策略构建的燃气轮机热力模型获得包含不同故障类型的数据集,再利用深度学习进行回归建模,得到燃气轮机气路故障诊断模型,通过已训练的诊断模型来实时诊断输出各气路部件的健康参数向量。通过仿真实验表明,通过本文所提出的方法,可以准确地得到各个通流部件量化的健康参数。

1 模型与数据混合驱动的气路故障诊断方法

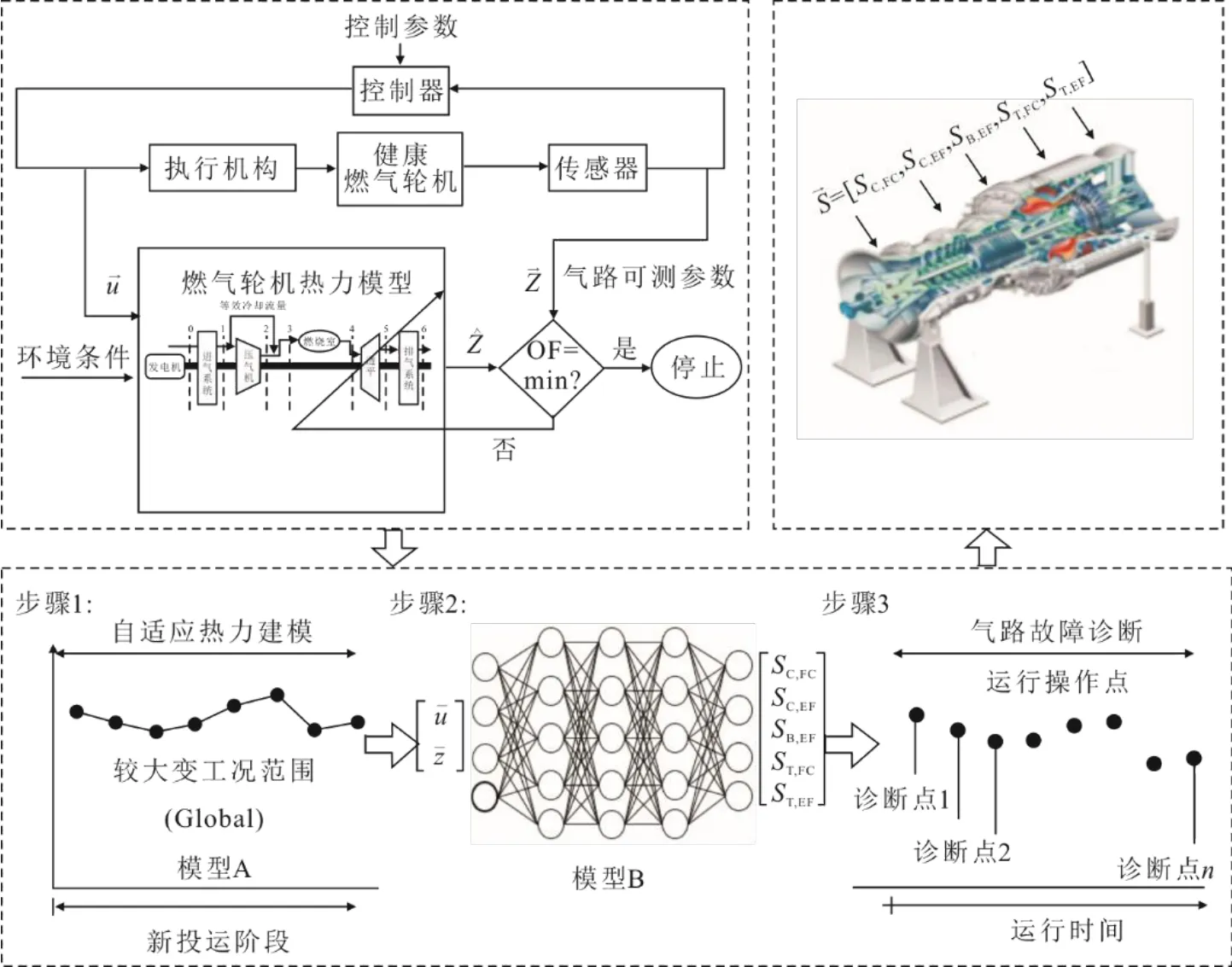

针对上述燃气轮机存在的气路诊断问题,结合基于热力模型和数据驱动的气路故障诊断方法的优缺点,用燃气轮机部件健康参数作为机组健康状况的评价指标(各部件健康参数见表1),提出了一种基于模型与数据混合驱动的燃气轮机气路故障诊断方法,如图1所示。

表1 燃气轮机部件健康参数Tab.1 Health parameters of the gas turbine component

图1 基于模型与数据混合驱动的燃气轮机气路故障诊断方法Fig.1 A gas path fault diagnosis method for gas turbine based on model and data hybrid drive

具体诊断步骤如下:

1)基于气路可测参数、部件特性线的自适应热力建模策略[21],建立待诊断对象的燃气轮机热力模型。将该燃气轮机热力模型用作模拟各种气路故障的基准模型。

2)根据不同的通流部件故障类型以及燃气轮机所处的气候条件和操作条件,通过设置不同的模型入口边界条件,模拟得到大量与部件健康参数、燃气轮机边界条件参数和气路可测参数相对应的知识数据。基于该基准模型的部件健康参数值和不同的边界条件,生成1 个数据集(知识数据库),如图2所示。该数据集中的部件健康参数向量与边界条件参数和气路可测参数向量之间具有一一对应的关系。

图2 知识数据库的生成Fig.2 The generation of knowledge database

4)训练完成的深度学习模型被部署到相应的燃气轮机电厂。当燃气轮机运行时,根据燃气轮机实际的入口边界条件参数和气路可测参数,训练后的诊断模型将实时诊断出所述的各气路部件健康参数。

基于气路可测参数、部件特性线的自适应热力建模策略构建的热力模型具有高准确性和可靠性的特点[21],通过该模型模拟得到的数据样本更加符合实际。同时,在通过热力模型模拟得到故障样本数据集时,通过设置不同的部件健康参数和入口边界条件准确地表征发生的故障类型,节省了标记数据的人力和时间成本,并且每种故障类型的样本数量相同,避免了在模型训练过程中因样本数据不平衡而导致的模型偏差问题。以上所述,保证了本文中用于训练深度学习网络的数据集的质量。

通过本文提出的方法,可以准确且定量地得到各气路部件的健康参数。

2 试验结果与分析

以某重型燃气轮机为研究对象,其详细部件健康参数见表1,热力学工作原理如图3所示,详细边界条件参数和气路可测参数见表2。

表2 燃气轮机边界条件参数和气路可测参数Tab.2 The boundary condition parameters and gas-path measurable parameters of the gas turbine

图3 重型燃气轮机热力学工作原理Fig.3 The thermodynamic working principle diagram of heavy-duty engine

不同气路部件故障类型对部件健康参数和部件退化范围的影响[22]见表3 和表4。

表3 各类气路故障对部件流通能力与运行效率的影响[22]Tab.3 The effects of various component faulty modes on the component health parameters[22]

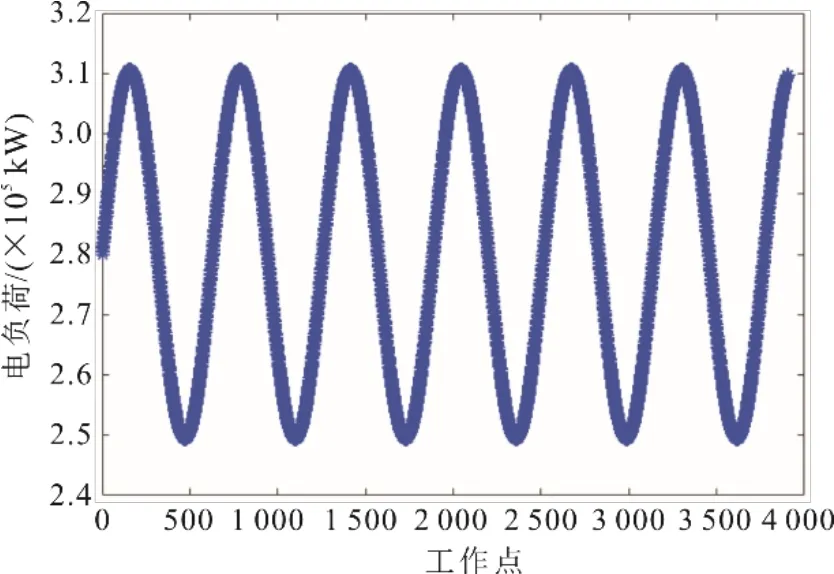

根据燃气轮机的不同气路部件故障类型(表3)、假设的气候条件(图4)和假设的运行条件(图5),通过基于此基准模型设置不同的部件健康参数值(表4)和不同的模型入口边界条件,模拟部件健康参数和燃气轮机边界条件参数以及气路可测参数,可以得到分别对应的15 620 个知识数据样本。

图4 环境温度变化Fig.4 Change of the ambient temperature

图5 燃气轮机负载变化Fig.5 Change of the gas turbine load

表4 常见部件故障以及组件退化范围[22]Tab.4 The common component degradations and the range of component degradations[22]

为该知识数据库的回归建模设计深度学习模型,如图6所示。

图6 用于知识数据库回归建模的深度学习模型Fig.6 A deep learning model for regression modeling of the knowledge database

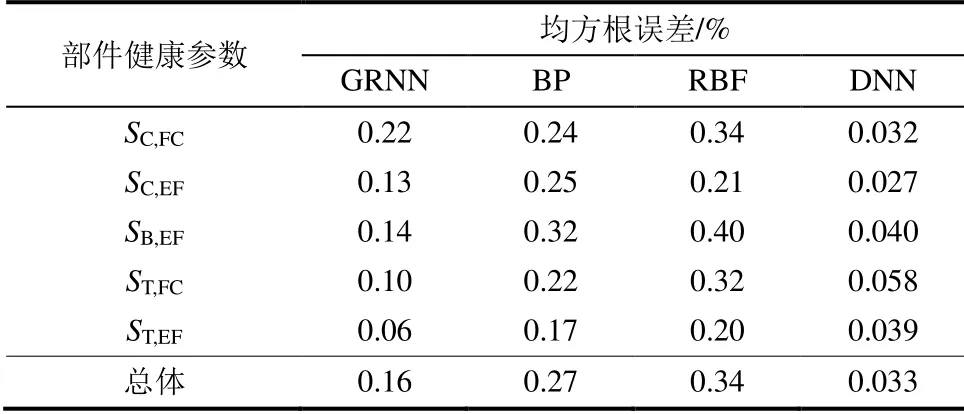

为了测试该方法的有效性,随机选择了12 496 个知识数据样本来训练深度学习模型,其余3 124 个知识数据样本用于测试。将3 种常见的广义回归神经网络(GRNN)、BP 神经网络和RBF 神经网络[23]作为对比的机器学习模型,这些方法的相对误差如图7—图11所示,其均方根误差见表5。

本文深度学习模型的结构见表6。

表6 深度神经网络结构Tab.6 The structure of deep learning model

结合表5 和图7—图11 可以看出,与其他传统机器学习模型相比,所提出的深度学习模型表现出了最佳的诊断准确性,并且深度学习模型的总体均方根误差不超过0.033%,深度学习模型的最大相对误差不超过0.36%,说明该方法具有很大的应用潜力。

图11 透平效率特性指数ST,EF 的相对误差Fig.11 The relative errors of turbine isentropic efficiency index ST,EF

表5 测试样本的均方根误差Tab.5 The root mean square errors of the test sample

图7 压气机流量特性指数SC,FC 的相对误差Fig.7 The relative errors of the compressor flow characteristic index SC,FC

图8 压气机效率特性指数SC,EF 的相对误差Fig.8 The relative errors of compressor isentropic efficiency index SC,EF

图9 燃烧室效率特性指数SB,EF 的相对误差Fig.9 The relative errors of combustion efficiency index SB,EF

图10 透平流量特性指数ST,FC 的相对误差Fig.10 The relative errors of turbine flow characterisitc index ST,FC

3 结论

1)针对上述燃气轮机气路故障诊断问题,结合基于热力学模型和数据驱动的燃气轮机气路故障诊断方法的优缺点,提出了一种基于模型与数据混合驱动的燃气轮机气路故障诊断方法。与用于异常检测或故障分类的传统数据驱动的诊断方法不同,本文提出的方法可以准确并且定量地输出所述的各气路部件健康参数。

2)通过基准模型生成部件健康参数向量与边界条件参数和气路可测参数向量一一对应的数据集(知识数据库),并利用深度学习进行回归建模,训练完成的模型无需任何燃气轮机热力建模技术即可让燃气轮机电厂用户进行使用。

3)与其他传统机器学习模型相比,提出的深度学习模型表现出最佳的诊断准确性,并且深度学习模型的总体均方根误差不超过0.033%,最大相对误差不超过0.36%,表明所提出的方法具有很大的应用潜力。