基于BP 神经网络的散装铁精矿液化风险评估模型

2021-10-28王海涛简琦薇

王海涛,简琦薇

(上海工程技术大学机械与汽车工程学院,上海 201620)

0 引言

矿产资源是国民经济和社会发展的重要物质基础,铁精矿、氟石和镍矿等主要以固体散货形式通过大宗散货船进行海洋运输。然而,固体散装货物因多种内在(含水率、细粒含量等)和外在(海浪、发动机振动等)因素影响,在运输过程中易于形成自由液面而导致货船发生侧倾甚至倾覆[1]。据国际干散货船东协会(INTERCARGO)统计[2],2010-2019 年,全球发生载重超10 000t 的散货船海损事故39 起,导致173 名船员遇难。其中,由固体散货物液化导致的海损事故占8 起,遇难人数计106 名,占全部遇难人员的61.3%。

固体散货物液化是安全运输面临的最大问题之一。近年来,包括铁精矿在内的固体散货物液化引起相关国际组织和科研人员的密切关注,对于铁精矿海运液化的研究取得较大进展。Mnuro 等[3-4]通过实验验证了流盘实验(Flow Table Test,FTT)、插入度实验(Penetration Test,PT)和葡式—樊式实验(Proctor-Fagerberg Test,PFT)用于测定铁精矿适运水分极限(Transportable Moisture Limit,TML)的局限性,指出由技术工作组(Technical Working Group,TWG)修正的葡式-樊氏检测法(Modified Proctor-Fagerberg Test,MPFT)对铁精矿TML 测量具有高度的适用性;马晓雪等[5]通过运行分析法提出了降低船载铁精矿发生事故的安全管理对策;Katherine[6]采用岩土力学中的临界状态概念对船舶运输过程中固体散货物液化形成机理进行阐述,并分析了颗粒级配、细粒含量、密度和饱和度等因素对固体散货物液化的影响。然而,现有固体散货物液化评估大多在实验室进行,其评估结果与实际海运中固体散货物液化情况可能不一致[7]。此外,影响实际海运固体散货物液化形成的因素众多,固体散货物的内在物理性质和外部海运条件对其海运液化形成均有影响且权重不同。因此,构建考虑多因素的固体散货物海运液化风险综合评判标准,建立固体散货物海运液化风险评估体系具有现实意义。

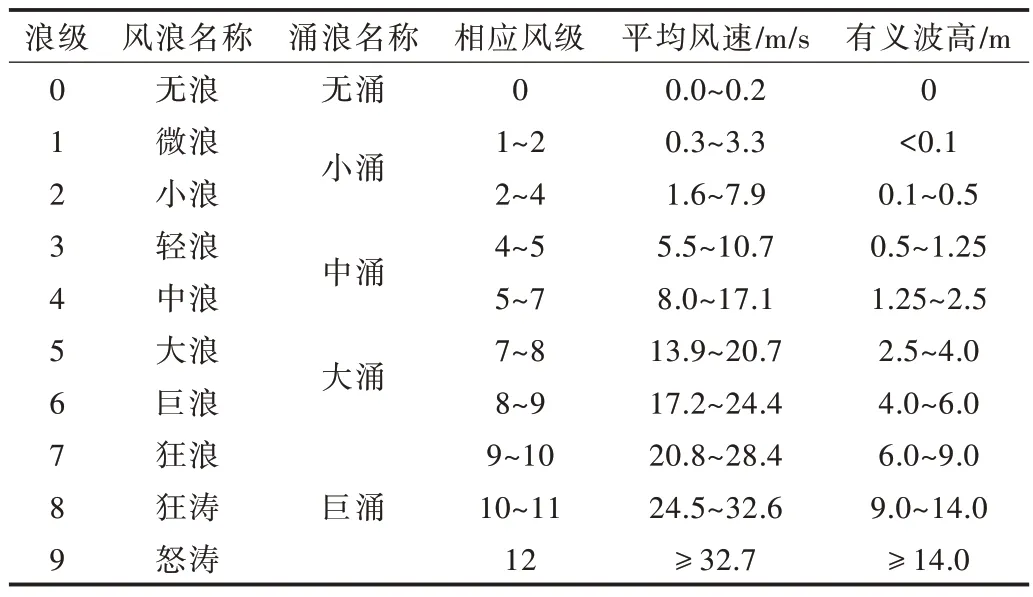

Table 1 Wave scale and sea condition information表1 浪级及海况信息

Table 2 Acceleration of solid bulk cargo in a 57 500t bulk carrier under sea conditions at wave level 5 and 6表2 浪级为5、6 海况下57 500t 散货船中固体散货加速度

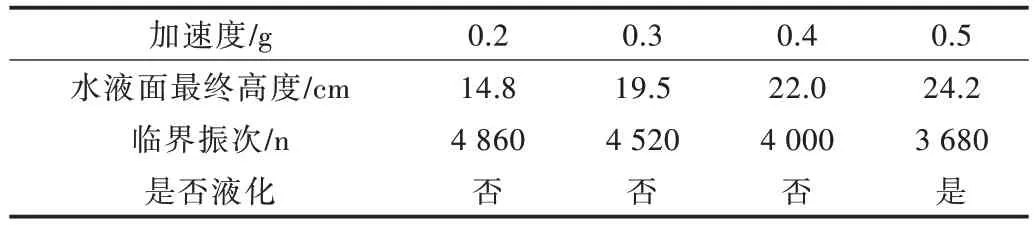

Table 3 Centrifugal test results of iron ore concentrates with moisture content at 9% under different accelerations表3 不同加速度下含水率9%试样离心实验结果

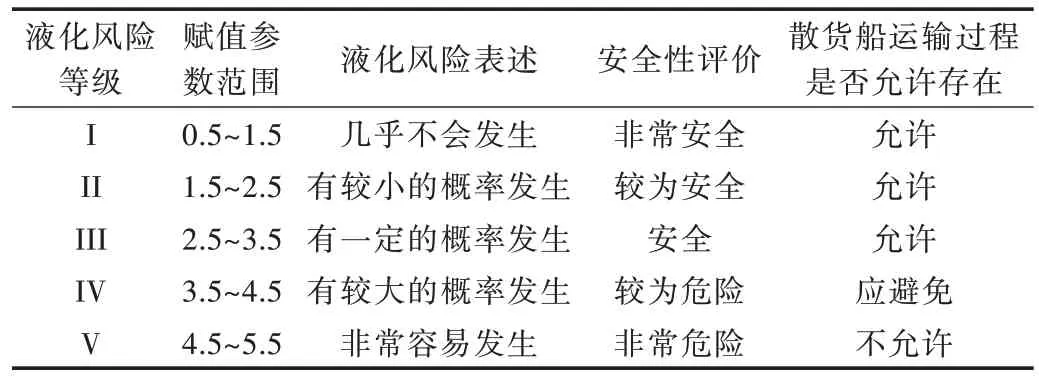

Table 4 Fluidization risk level and related description表4 液化风险等级及相关描述

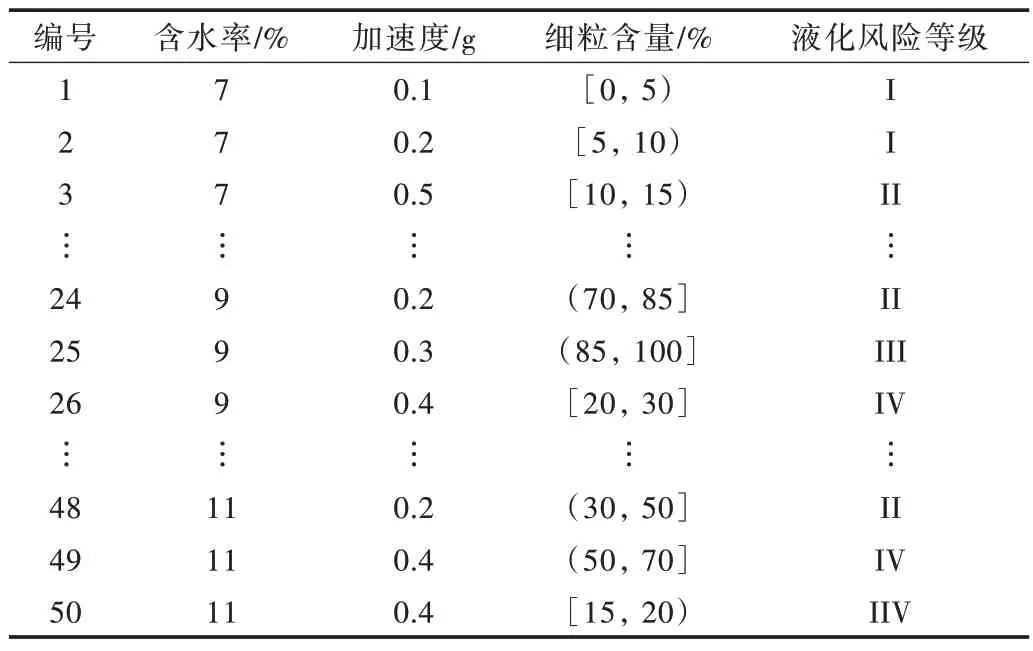

Table 5 Iron ore concentrates sample data(partial)表5 铁精矿样本数据(部分)

Table 6 Laboratory test results of iron ore concentrates and prediction of fluidization risk model表6 铁精矿试样室内模型实验结果及模型液化风险预测

多因素综合评判模型可以反映输出参量与各影响因素间复杂的映射关系,在预测方面应用广泛。毛志勇等[8]通过采用粒子群算法(PSO)对支持向量机(SVM)的参数寻优,建立了预测砂土地震液化的PSO-SVM 模型;赵艳林等[9]提出一种用于砂土地震液化的灰色综合评判方法;赵小敏等[10]基于砂土地震液化机制,建立砂土地震液化Fisher 判别分析模型。

本文以散装铁精矿液化形成的影响因素分析为基础,通过引入加速度作为综合反映海运条件影响散装铁精矿液化形成的参量,将细粒含量和含水率作为影响散装铁精矿液化形成的主要内部因素,利用MATLAB 软件构建基于BP 神经网络算法的散装铁精矿海运液化风险等级的多因素综合评判模型,为海上运输安全管理部门有效防控固体散货物液化提供参考。

1 液化风险评估模型

BP 神经网络是基于误差反向传播算法的多层前馈神经网络,可通过对样本数据的学习来揭示隐含在样本中输入参量与输出参量间复杂的因果关系,并在此基础上实现输出层的多指标综合评判。Zhang 等[11]为了减少体育赛事发生风险事故的可能性,建立了基于BP 神经网络的体育赛事风险预警安全模型;Hao 等[12]为了确定适用于黄土高原的生态效益保护性耕作方式,建立了基于BP 神经网络的黄土高原保护性耕作综合效益评估模型。

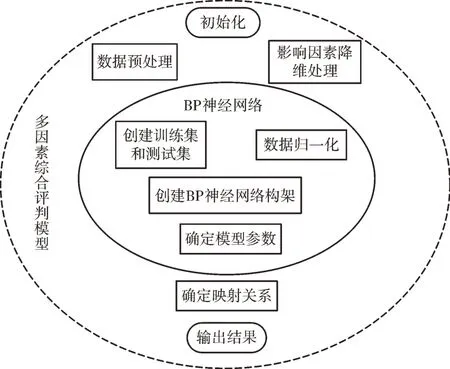

基于BP 神经网络多因素综合评判模型构建主要分为3 个步骤:①主要影响因素分析;②BP 神经网络架构创建;③模型评估验证。基本流程如图1 所示。

Fig.1 Construction process of BP neural network multi-factor comprehensive evaluation model图1 BP 神经网络多因素综合评判模型构建流程

2 影响因素分析

铁精矿是由颗粒构成的孔隙介质,根据《土的分类标准》可将其归类为细砂范畴。研究表明,触发固体散货物液化的关键因素包括两大方面[13]:①固体散货内部影响因素,包括矿产品的细粒含量(粒径≤0.075mm)和含水率等;②固体散货外部环境影响因素,包括风力和浪高等。而矿产品内的化学元素、堆积密度以及外界环境温度、湿度等对固体散货物液化的影响可以忽略不计。但在实际航运过程中,固体散货物在任何外界环境影响下都会产生扰动,造成颗粒体系临界加速度变化,进而改变颗粒间复杂的运动状态,引发试样空间内颗粒重新排列。因此,本文以风力和浪高对固体散货物所产生的加速度作为外界环境影响因素综合变化的参量。值得注意的是,国际航运中对固体散货含水率的定义不同于土力学中的定义,通常指质量含水率,是水的质量与矿物总质量之比。

2.1 细粒含量

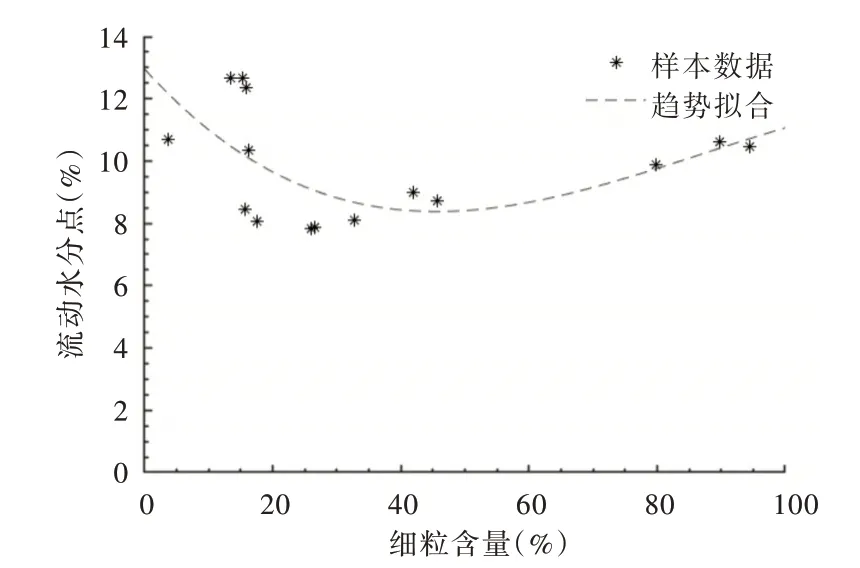

固体散货物的流动水分点常与其抗液化能力联系在一起。李晨等[14]利用流盘实验对不同细粒含量铁精矿进行流动水分点测定。由不同细粒含量铁精矿流动水分点分布趋势(见图2)可见,铁精矿流动水分点变化规律总体上呈抛物线型,随着细粒含量的增加先减小后增大。此外,通过对比细粒含量对砂土液化特性进行研究[15-16],发现细粒含量对铁精矿抗液化能力的影响作用与砂土中细粒含量影响作用相似。

2.2 含水率

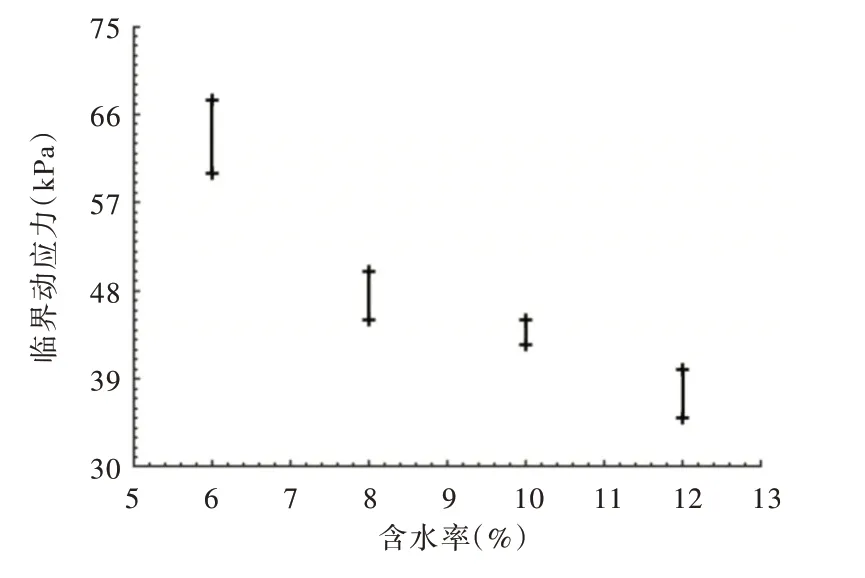

含水率的存在是固体散货物发生液化的前提。对湿颗粒材料而言,少量水分的存在往往会增加颗粒系统内部结构的稳定性,而当水分含量增大到某一个临界值时,水分含量的存在会导致颗粒系统内部结构稳定性下降。此外,前期实验研究表明,铁精矿动强度与试样含水率有关,在一定条件下,其值随着含水率的增加而减小(见图3)[17-18]。较之低含水率试样,高含水率试样破坏所需临界动应力更小(见图4)。因此,在相同条件下,只有当含水率达到某一临界范围时,固体散货物才会在外载荷作用下形成液化,且含水率越高试样越易形成液化。

Fig.2 The relationship between flow moisture point and the fine particles content of iron ore concentrates图2 铁精矿流动水分点与细粒含量关系

Fig.3 Dynamic strength curves of iron ore concentrates with different water content under hollow cylinder tests图3 空心圆柱实验下不同含水率铁精矿动强度曲线

Fig.4 Critical dynamic stress distribution of iron ore concentrates with different water content under dynamic triaxial tests图4 动三轴实验下不同含水率铁精矿临界动应力分布

2.3 加速度

外界环境是影响固体散货液化发生的必要条件。一般而言,只要试样没有受到外界条件激励,即使在较高的含水率条件下也不会发生液化。在实际航运过程中,固体散货液化往往发生在大浪或以上的恶劣海上环境,风浪等级及海况信息见表1。根据上海船舶运输科学研究所提供的资料,以57 500t 散货船为例,固体散货物在浪级为5 和6海况下所产生的最大加速度如表2 所示。

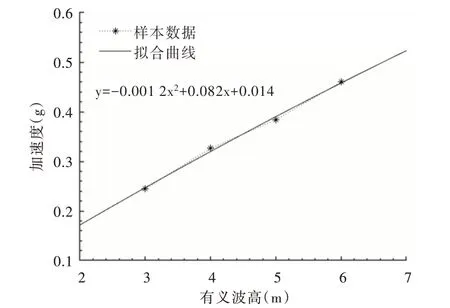

通过数据拟合研究(见图5)发现,在一定范围内,有义波高与最大加速度之间有较强的抛物线型关系。因此,对不同尺寸的货船在不同航速下的固体散货而言,最大加速度计算需要进行一定的修正。

Fig.5 Significant wave height and acceleration fitting curve图5 有义波高与加速度拟合曲线

为反映不同加速度对铁精矿液化的影响,Zhuang 等[19]对铁精矿进行了动力离心机模型实验,实验结果表明,相同含水率条件下,随着加速度的增加,试样水液面上升至最终高度可能性逐渐增大,所需临界振次逐渐减小,试样易发生液化。含水率为9%的铁精矿试样在不同加速度下的离心实验结果见表3。

3 BP 神经网络架构创建

BP 神经网络架构主要包括输入层、隐藏层和输出层(见图6)。模型运行过程中,首先对输入层输入的数据进行数据归一化处理,见式(1),然后经过隐藏层使用现行加权函数和激活函数对其进行计算,见式(2)、式(3),最后通过输出层输出模型预测结果,见式(4)。计算过程如下:

式中:为第j个参数第i个样本归一化后的样本数据;f1、f2分别为第一、第二隐藏层的输出参量;Y为输出参数值;X为输入层输入样本数据矩阵;W1、W2、W为当前层的权重矩阵;b1、b2、b为当前层的偏置项;relu()为ReLU 激活函数。

Fig.6 BP neural network topology structure图6 BP 神经网络拓扑结构

通过公式(5)进行验证:

式中:RE为相对误差,Ot为样本编号t的预期输出参数,Pt为BP 神经网络模型预测的样本编号t的预测输出参数;n为模型验证样本数。

4 模型验证

本文将散装铁精矿液化风险划分为5 个等级,其液化风险等级及相关描述见表4,铁精矿样本数据见表5。

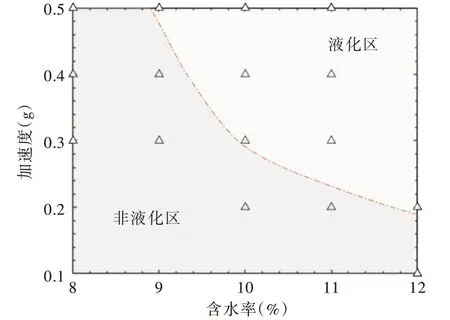

对散货船在海运过程中运载的固体散货物而言,固体散货物种类及自身物理属性是固定不变的。为验证模型准确性,本文对加拿大散装铁精矿进行室内模型实验验证。该铁精矿细粒含量约为4.8%,流动水分点约为9.02%,数据由中华人民共和国上海出入境检验检疫局提供。模型预测液化风险等级与相应的室内实验结果见表6,不同含水率和加速度下铁精矿预测液化分布见图7。

Fig.7 Regional distribution of iron ore concentrates fluidization prediction图7 细粒含量4.8%试样预测液化区域分布

表6 表明,试样发生液化时,液化风险等级主要分布在IV 区以及V 区。同一含水率条件下铁精矿试样液化可能性随着加速度的增加而增加,并逐渐由非液化区到液化区过渡(见图7)。相同条件下,铁精矿试样抗液化能力随着含水率变化的演化规律与加速度对铁精矿试样抗液化能力的影响规律相似。相较于高加速度高含水率试样,试样在低加速度低含水率条件下不易发生液化。

此外,由于散货船在海运过程中所处的海上环境难以改变,且只有含水率可以人为掌控。因此,通过控制含水率使液化风险模型输出参数处于安全范围内(IV 以下),是固体散货物海上安全运输的关键。

5 结语

本文通过对散装铁精矿液化形成影响因素进行定性和定量分析,将细粒含量和含水率作为影响散装铁精矿液化形成的主要内部因素,将加速度作为综合反映海运条件影响散装铁精矿液化形成的外部参量,利用MATLAB 程序构建了基于BP 神经网络的铁精矿液化风险等级多因素综合评判模型。与室内模型实验结果对比发现,发生液化的铁精矿试样的液化风险等级均处于IV 区及以上,预测结果与实验结果一致。在实际海运过程中,加速度参量可根据全球海域天气预报进行初始评估,细粒含量、含水率等参量需在固体散货物装载之前确定。为保证固体散货物海上运输安全,其液化风险评估等级应控制在IV 区以下。本文构建的液化风险评估模型能有效预测铁精矿液化形成可能性,为海上运输安全管理部门和船东组织有效防控固体散货物液化提供参考。