先进树脂基复合材料成型工艺仿真软件研发综述

2021-10-28肖纳敏

赵 亮,肖纳敏

(中国航发北京航空材料研究院,北京 100095)

0 引言

近几十年来,随着树脂基复合材料制备技术的不断发展,以碳纤维树脂基复合材料为代表的新型复合材料在飞机、发动机、兵器等装备上得到了广泛应用,复合材料技术已经成为具有战略意义的关键技术。先进复合材料的制备与应用水平在某种程度上已经成为一个国家材料与制造水平的代表,特别是在航空航天等领域,一代装备,一代材料,装备水平与材料技术紧密联系在一起[1]。先进树脂复合材料与传统的金属材料相比,具有比模量大、比强度高、可设计性强等系列优点,自20 世纪70 年代以来,树脂基复合材料在军用和民用飞机上的用量显著增加,如F-22和F-35 的复合材料用量分别达到24%和35%,波音的新一代梦想飞机B787 用量更是高达50%。

复合材料零部件研制具有工艺复杂、技术难度大、研制周期长、制造成本高的特点,数值模拟仿真技术是解决这些问题的有效手段之一。与金属材料相比,复合材料具有设计制造一体化的特点,更加注重制造对于设计的影响,因此树脂基复合材料构件的成型过程显得格外重要。当前,随着数字化技术、虚拟仿真技术的进一步发展,国内众多构建设计制造一体化的数字化复合材料设计制造体系显得尤为关键。当前,先进树脂基复合材料制件成型工艺主要包括RTM(Resin Transfer Molding)成型工艺、热压罐成型工艺、模压成型工艺、缠绕成型工艺、铺放成型工艺等。这些工艺仿真软件的研发将有效促进数字化复合材料设计制造体系的不断完善。

1 软件概述

先进树脂基复合材料成型工艺仿真软件主要指围绕如何提高先进树脂基复合材料制件质量和优化成型工艺而研发的成型工艺仿真软件,该系列软件随着先进树脂基复合材料成型工艺及模拟仿真技术的发展而不断进步。全球市场上主流的树脂基复合材料成型工艺仿真软件通常按照工艺类型划分,包括RTM 成型工艺仿真软件、热压罐成型工艺仿真软件、模压成型工艺仿真软件、缠绕成型工艺仿真软件等。从核心的求解器部分来看,软件主要功能可分为流场温度场及固化变形两大部分。其中在流场计算方面,RTM 成型工艺仿真软件的流场计算主要涉及液态和半固态,以有限体积和有限元方法为主,而热压罐成型工艺的流场及温度场计算主要以气态为主,因此有限体积方法在这一工艺中更为主流。固态应力及应变计算的求解器目前均是基于有限元方法。

先进树脂基复合材料成型工艺仿真软件研发前期大多以高校为主,主要进行基础理论及算法研究,后续实现商业化,以软件公司的形式进行,并最终被更大的公司收购以便维护和推广应用。以最为知名的RTM 工艺仿真软件PAM-RTM 为例,PAM-RTM 最初的名字是RTM-FLOT,该软件由Gauvin 等开发;进入21 世纪后,RTM-FLOT 被法国ESI 集团收购,并更名为PAM-RTM,2015 年PAM-RTM集成于法国ESI 集团VE 平台,并更名为Visual-RTM,成为ESI Composite 的一部分。

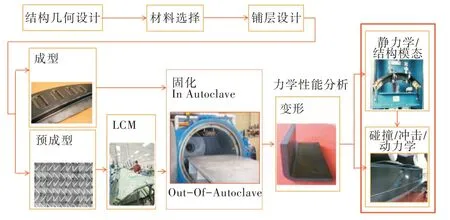

就商业软件而言,先进树脂基复合材料成型工艺仿真软件归属于复合材料仿真分析软件,目前主流的均为少数发达国家的产品,主要集中在少数几家软件巨头,正朝材料计算—设计—制造的复合材料设计制造一体化仿真方向发展。法国ESI 集团最先推出复合材料设计制造一体化解决方案,从铺层设计及力学性能预测SYSPLY、设计优化PAM-OPT、模压成型工艺仿真软件PAM-FORM、RTM 成型工艺仿真软件PAM-RTM、热压罐成型工艺仿真软件PAMAUTOCLAVE、固化变形仿真软件Distortion 到服役及失效分析VPS,如图1 所示。美国MSC 也推出了复合材料解决方案,包括多尺度分析DIGIMAT、结构应力分析、失效、优化及制造分析的MSC Composite,基本涵盖了复合材料工业技术相关的设计、材料、制造等领域,各软件功能相对独立又相互关联,形成一整套相对完整的复合材料仿真体系。法国达索提供了复材PLM 平台,包含材料计算Materials Studio、设计CATIA、验证Simulia、虚拟制造DELMIA、数据管理ENOVIA。德国西门子推出了STS 复合材料整体解决方案,包括铺层设计Fibersim、热压罐成型工艺仿真软件Samcef、模面补偿设计NX Morphing。

Fig.1 Design and manufacturing integrated simulation analysis process of ESI group composite materials图1 ESI 集团复合材料设计制造一体化仿真分析流程

2 算法与技术研发现状

树脂基复合材料成型工艺的基础理论、模型与算法是开发仿真软件的核心。随着计算机硬件性能的不断提升与算法研究的逐渐深入,众多科研机构逐渐将计算机模拟仿真技术应用于先进树脂基复合材料成型工艺仿真。RTM 工艺和热压罐工艺是国内航空航天等行业先进树脂基复合材料成型的主流工艺,因此重点对这两种工艺的仿真技术研发现状进行阐述。从基础模型看,这两种工艺的仿真技术均可分为温度场流场计算和固化变形计算两个部分,由于固化变形仿真这两种工艺的原理差异不大,因此先对差异较大的温度场流场计算部分进行论述,再对固化变形仿真进行论述。

2.1 RTM 成型工艺

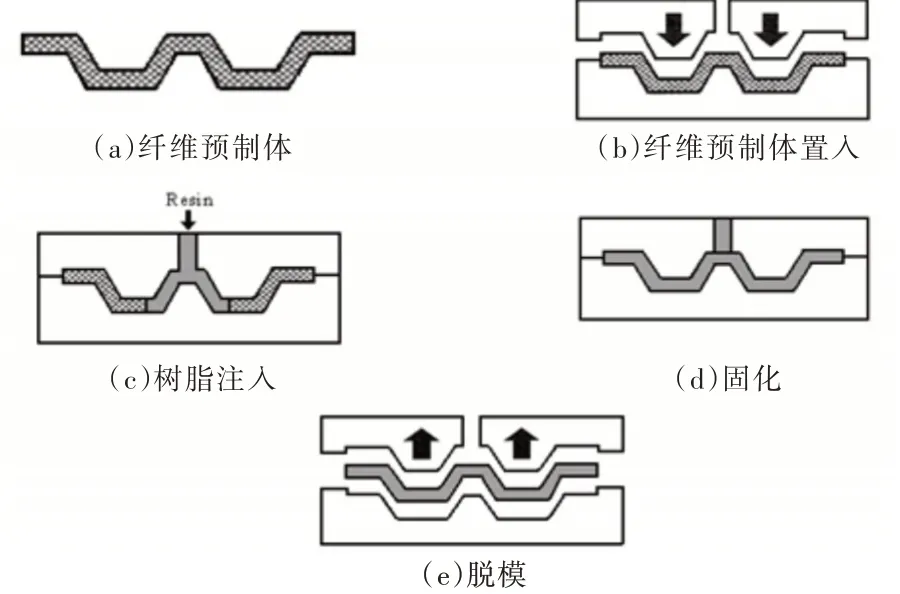

RTM 成型工艺是目前备受关注的复合材料制造技术之一,也是最为成熟的工艺方法之一。RTM 的基本原理是在一定的温度和压力下,利用注射设备将符合特定要求的专用低粘度树脂注入预先铺放好纤维增强材料的闭模型腔中,树脂体系在模具中流动并且逐渐浸润纤维增强材料,然后在一定时间内固化成型,制成具有一定性能和结构要求的复合材料。RTM 工艺主要包括以下几个阶段:纤维增强材料(纤维预制体)设计和制备、纤维预制体铺放、合模、树脂注入和固化、脱模以及后处理等。RTM 成型具体工艺过程如图2 所示。其中,树脂的注入(充填)和固化是最重要的两个环节,RTM 整个工艺过程中的主要物理和化学过程基本都发生在这两个阶段。充填和固化不仅对复合材料制品的质量和性能产生重要影响,还很大程度地决定了复合材料制品的成型周期和生产成本。

就仿真而言,以上过程可分为以流场和温度场为主的充填过程和以固化变形为主的固化脱模过程。其中,充填过程由于树脂到模具型壁的热传递速度远远小于树脂的充填速度,因而可以近似认为树脂的温度等于模具型壁的温度,即所谓的等温充填。RTM 仿真大多从等温充填开始,再开发非等温充填。在等温充填过程中,将树脂的流动视为不可压牛顿流体在多孔介质中的流动,宏观上遵循Darcy 方程和连续性方程。

Fig.2 Specific process of RTM图2 RTM 工艺具体过程

20 世纪80 年代,国际众多RTM 工艺研究机构利用仿真技术对上述问题进行了深入研究。到20 世纪90 年代初期,一些代表性RTM 工艺仿真软件不断被开发完善,并逐步进入应用环节。其中,美国密西根州立大学的LMPC、美国Delaware 公司的LIMS、Ford 公司的CFILL 及Gauvin 等开发的RTM-FLOT 是其中开发较为完善的软件[2]。Lin 等[3]、Lim 等[4]、Shojaei[5]运用有限元方法对RTM 树脂流动进行了三维等温模拟,并基于相关实验进行了验证;Shojaei 等[6]基于结构化网格运用控制体/有限元(CV/FEM)对树脂流动过程进行了三维非等温模拟。

国内学者紧随国外的研究脚步,开展了大量研究工作。在此基础上,梁志勇等[7]开发了具备自主知识产权的RTM 工艺仿真软件BHRTM,该软件具有较好的适应性,可在二维空间尺度实现复杂型面造型与自动网格划分,支持具有复杂几何结构的模拟计算,后处理方面也具有较好的易用性,可以对树脂流动和压力场演化过程进行伪三维显示;李海晨等[8]结合贴体坐标法和经典的有限差分算法模拟了RTM 工艺的树脂流动过程,得到了树脂流动前沿的演化曲线及压力场分布,计算结果精度与传统模型相比吻合良好;Tan 等[9]进一步发展了RTM 工艺仿真模型,在等温充模的基础上,实现了LCM 非等温充模和考虑液固相变过程的固化三维模拟,并编制了工艺仿真程序LCMSIM。此外,Tan 等[9]还开发了仿真程序PORE-FLOW,可用于预测树脂在纤维预成型体中的毛细作用、渗透率等,仿真结果具有较高的准确度。

2.2 热压罐成型工艺

热压罐成型工艺是指将单层预浸料按预定方向铺叠成复合材料坯料,放在热压罐内,在给定温度和压力下完成固化过程的工艺方法。热压罐工艺是另外一种被广泛使用的复合材料制备工艺,特别是生产蒙皮类零件这类薄壁件时具有独特优势。到目前为止,由热压罐生产的复合材料占整个复合材料产量的50%以上,在航空航天领域,更是高达80%以上[10]。就仿真而言,热压罐工艺仿真主要包含罐内的流场和温度场仿真、复合材料制件的固化变形仿真两个部分。

针对热压罐温度场及流场计算,国内外学者进行了深入研究,从一维到三维,尤其是随着商业CFD 软件的发展,极大推进了热压罐复合材料制件温度场的计算。Oh 等[11]模拟了树脂基复合材料制件热压罐成型工艺过程,并以树脂为内热源,考虑了树脂的化学反应放热,推出热传导方程,并得出复合材料制件的温度分布。Shokrieh 等[12]研究了一种动态瞬态模型以模拟玻璃纤维聚酯复合材料的成型过程,考虑了比热容、密度和热传导系数性质随温度和固化度变化的影响,结果表明树脂的热力学性能对热传导过程影响很大。分析相关文献发现,国内外对热压罐空载温度场的研究已相对成熟,但在实际生产中热压罐的温度场还受到复合材料构件、成型工装等因素的影响,因此复合材料热压罐成型工艺温度场及流场的模拟必须综合考虑热压罐本身的进风、出风、加热系统、压力变化、风扇等,加上构件及工装几何、材料、摆放位置等,才能给出比较合理的模拟结果。国内学者针对热压罐工艺研究商用CFD软件,在热压罐温度场仿真方面做了大量工作。比如:北京航空航天大学贾云超等[13]利用CATIA 进行热压罐几何建模,利用FLUENT 进行热压罐温度场模拟,计算值与试验值误差在10%以内。研究结果表明,提高罐内气流流速、增大升温速率、选用低比热容与高热导率的工装材料能够减小工装表面的温差,提高成型质量;南京航空航天大学张晨群等[14]使用XFlow 商业化软件热压罐强制对流换热的有限元模型,计算结果与试验结果吻合非常好,平均误差为1.83%,并进一步研究了风速、升降温速率对框架式模具表面温差的影响。

2.3 树脂升温固化

无论RTM 成型工艺还是热压罐成型工艺,复合材料工艺都离不开树脂升温固化这一历程。固化工艺过程中复合材料一般会经历5 个阶段:流动阶段、凝胶—玻璃化阶段、玻璃化后保温阶段、降温阶段和脱模回弹阶段。流动阶段会发生固化收缩和热膨胀,但由于树脂为液体,树脂的固化收缩和热膨胀对复合材料的固化变形和残余应力的作用可以忽略。但是有研究表明,模具和纤维床之间存在相互作用力;凝胶—玻璃化阶段主要发生固化收缩,尽管该阶段发生的固化收缩应变和热膨胀不会产生大的残余应力,但对固化变形会有较大影响;玻璃化后保温阶段由于发生的固化收缩应变很小,因而对固化变形和残余应力的影响很小;降温阶段的残余应力主要来源于模具与构件、单层与单层之间的热膨胀系数不匹配;脱模回弹阶段过高的残余应力可能会引起复合材料构件较大的变形,甚至发生分层、断裂等缺陷。因此,固化变形是影响复合材料构件质量的重要因素,是先进树脂基复合材料成型工艺仿真技术的关键问题之一。

围绕固化变形问题,国内外学者进行了大量研究工作。在固化变形及残余应力解析解方面,Nelson 等[15]最先提出复合材料构件固化变形解析解,构建了预测复合材料L-型或U 型构件的热固化变形解析解;Arafath 等[16-17]推导了复合材料平板和C-型构件的固化变形解析解。在模具对构件固化变形和残余应力影响方面,Fernlund 等[18]就模具对复合材料L 型、U 型构件固化变形的影响进行研究,表明模具—构件不同界面条件对固化变形有较大影响。固化过程中,在复合材料力学本构模型方面,众多学者对线弹性本构和粘弹性本构进行了大量研究。其中,Fernlund等[19]提出的Path-dependent 本构模型应用较广,该模型也被称为简化的粘弹性模型。

2.4 模压成型工艺和缠绕成型工艺

国内对于复合材料模压成型工艺和缠绕成型工艺也展开了相关研究。王贵彬等[20]针对碳纤维复合材料加固件,在商业化软件ANSYS 的基础上,进行了模压成型有限元分析;杨金利等[21]开发了基于OpenGL 的缠绕成型仿真系统,实现了三维动态加工的模拟仿真。

3 软件发展现状

树脂基复合材料成型工艺仿真软件发展历史较长,从20 世纪80 年代开始,ES 法国ESI 公司就开始吸收高校和研究机构在基础理论研究方面的先进成果,以RTM 工艺为目标,开始进行商业化开发。随着算法和计算能力的不断提升,同时也随着制造工艺的不断发展,许多新的工艺类型软件都得到了快速发展。针对先进树脂基复合材料成型工艺仿真软件而言,目前主流的RTM 成型工艺商用软件包括法国ESI 集团开发的PAM-RTM、荷兰Polyworx 公司开发的RTM-Worx 等;针对热压罐温度场及流场,国内外主要采用商业CFD 软件进行模拟,例如FLUENT、CFX、STARCD 等。法国ESI 集团耦合FEM 和CFD 技术,开发了专门的热压罐工艺仿真软件PAM-AUTOCLAVE,西门子基于Simcenter 3D 推出了热压罐成型工艺仿真方案;模压成型工艺商用软件主流的有法国ESI 集团的PAM-FORM 等、缠绕成型工艺商用软件有比利时材料工程有限公司(MATERIAL)的CADWIND 等。对上述软件进行详细描述如表1 所示。

Table 1 International advanced resin matrix composites molding process simulation software表1 国际先进树脂基复合材料成型工艺仿真软件

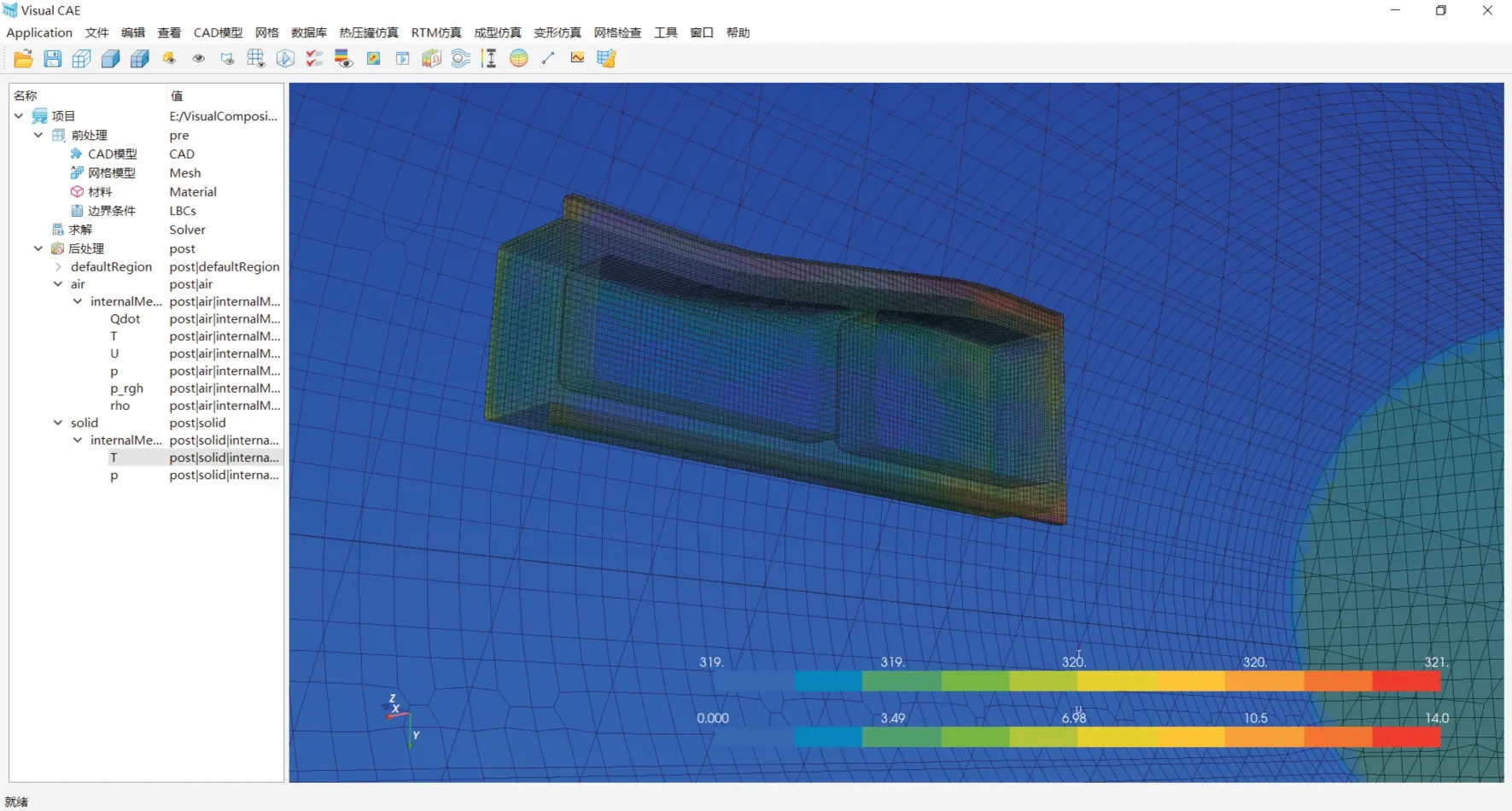

国内先进树脂基复合材料成型工艺仿真软件研发是随着复合材料成型工艺研究的不断深入而逐步开展的。中国航发北京航空材料研究院从2000 年开始,依托国防复合材料重点实验室及重点项目,开展了先进树脂基复合材料制造模拟与优化技术研究工作,并开发了固化模拟、热压工艺模拟、RTM 工艺模拟等相关软件。最近几年,其又开发了热压罐模拟仿真软件,具备热压罐罐内流场及温度场分析、工装模具的温度分布计算功能,如图3 所示。

4 国内外研发差距

我国先进树脂基复合材料成型工艺仿真软件研发前期有专项经费支持,由高校牵头进行算法及模型研究并通过工业项目进行应用验证,尚未由商业公司跟进开展市场化运作。以北京航空航天大学共同开发的BHRTM 软件为例,其在2001-2005 年获得国家项目资助并完成研发,后续没有开展结合实际应用的进一步迭代完善。国外成熟商业软件,大多以实际工业需求为牵引,产学研用结合,由专业商业公司运营,从初创到成熟经历了二、三十年发展历程。以ESI 集团著名的PAM-RTM 为例,该软件1990 年由Ecole Polytechnique de Montreal 牵头,EADS/Paris、Ford Research 等联合攻关开发,当时命名为RTM-FLOT;1998 年由L3P 继续开发并负责运营;2001 年被法国ESI 集团收购并继续开发,2015 年融入ESI Composite 并持续开发到现在,总共经历了30 年的开发历程。

由于国内树脂基复合材料成型工艺仿真软件少有经过10~20 年的工业应用锤炼,并且开发初期很少按照软件工程思路进行客户需求的详细搜集及梳理,因此在功能上表现出软件架构简单、求解器鲁棒性和适用性差、界面友好性差、并行能力弱,功能单一、可维护性和可扩展性差等不足。

Fig.3 Domestic advanced resin matrix composites molding process simulation software图3 国内先进树脂基复合材料成型工艺仿真软件

目前,复合材料设计类软件已经进入复合材料结构设计流程,在装备研制生产中占有重要位置。复合材料工艺仿真类软件虽未进入工艺设计流程,但是在产品研制过程中也肩负着缩短研制流程、节约成本的重要角色,国内复合材料设计制造仿真相关软件在前后处理器及软件的易用性等方面与应用单位的需求有较大差距。

国内高校、研究所在复合材料成型工艺仿真算法及理论研究上已进行多年,并建立了相关物理模型和软件原型。但是,国内缺乏软件应用环境及商业化公司介入,致使我国至今尚无成熟树脂基复合材料成型工艺仿真软件。

5 展望与建议

当前,随着信息化技术在工业领域的深度融合和数字化技术在制造领域的深入推进,树脂基复合材料成型工艺仿真技术将成为复合材料制件研发的关键技术。随着工业软件国产化需求越来越迫切,研发先进树脂基复合材料成型工艺仿真软件尤为必要。结合上述综述及调研情况,给出如下建议:

(1)优先开发基础储备较好的RTM 工艺和热压罐工艺。查阅文献发现,针对RTM,高校已经开发出了较好的原型程序,例如北京航空航天大学的BHRTM。可以此为基础,进行代码重构和扩展,开发出专业的商用RTM 软件。针对热压罐工艺,目前虽然大多基于商业CFD 软件进行开发,没有开发出原型程序,但随着国内CFD 软件的日趋成熟及国产开源CFD 软件的发布,可以基于这些软件进行热压罐仿真软件开发,例如最新发布的风雷。

(2)工艺仿真软件开发应基于应用需求,做好需求调研。RTM 工艺隶属于LCM,LCM 包括多种工艺方式,以知名的PAM-RTM 为例,可分析LCM 中的树脂传递成型(RTM)、非等温闭模RTM(Heated RTM)、真空辅助RTM(VARTM)和真空辅助树脂注入(VARI)、压 缩RTM(CRTM)、树脂固化分析(Curing)、纤维预热分析(Pre-heating)等。就热压罐分析而言,虽然基于商业CFD 软件的热压罐温度场、流场分析已经得到应用,但是距离工业需要还有一定差距。究其原因,主要是计算效率的问题。由于热压罐尺寸大,而复合材料制件大多比较薄,导致网格量较大,同时整个工艺周期(升温—保温—降温)较长,导致整体计算时间也较长,难以满足工程上对仿真结果的时效需求,更难以进行工艺优化计算。可将仿真技术与AI 技术或者数据分析技术相结合,探寻可能的算法或者模型,从而找到解决该问题的途径。

(3)注重复合材料特有的多尺度问题。先进树脂基复合材料具有特有的多尺度问题,例如在制造过程中,纤维剪切角的变化会直接影响后续制件的力学性能和质量。

(4)注重固化过程仿真。在RTM 或者热压罐工艺成型过程中,先进树脂基复合材料的树脂都会经历液态—橡胶态—玻璃态的转变,尤其是橡胶态转变为玻璃态的过程具有一定特殊性。材料的弹性和剪切模量在固化前与固化后差异较大,固化前仅为固化后的1%左右,而体积模量等特性则保持不变,在计算算法和模型上需作特殊处理。由于不同行业所用树脂基复合材料的树脂差异较大,因此需要针对各行业常用树脂,建立并验证其固化反应动力学模型,才能应用于工程实际。

(5)针对应用需求开发复合材料特有的本构模型。先进树脂基复合材料区别于金属材料的最大特点是它的各向异性,再加上树脂的固化方向过程,树脂的力学特性从最初纯粘性到粘弹性再到弹性,如何开发出适合于RTM 或者热压罐工艺成型过程中变形分析的本构模型,将是复合材料成型工艺仿真软件能否应用于工程实际的必要条件之一。