刷式密封传热特性的数值研究*

2021-10-27杨景尧刘美红宋晓磊雷俊杰

杨景尧,刘美红,宋晓磊,雷俊杰

(昆明理工大学 机电工程学院,云南 昆明 650500)

0 引 言

作为具有优良密封性能的接触式动密封,刷式密封的泄漏量仅为传统迷宫密封的1/5~1/10[1]。刷式密封良好的密封性能可以使得转子的密封跨度减少,从而降低转子的长度和质量。因此,刷式密封被广泛地应用于航空发动机与汽轮机等旋转机械中[2-4]。

目前,对刷式密封泄漏量的数值研究模型主要是基于多孔介质模型的[5],但是多孔介质模型不适合用于模拟真实的三维刷丝束间的流动。因此,对刷式密封传热特性的模拟仿真的研究,主要是基于三维叉排管束模型,建立刷式密封热分析模型。

DOGU等人[6]600建立了刷式密封传热特性求解模型,揭示了刷式密封的传热机理。黄首清等人[7,8]通过二维紧凑叉排管束模型以及三维求解模型,得出了随着刷丝排数的增加,泄漏量的下降趋势最后基本趋于稳定,刷式密封最高温度出现在气流下游刷丝的尖端的结论。马登骞[9]采用三维叉排管束模型,分析了在不同进出口静压比条件下,采用不同密封间隙的刷式密封泄漏特性。周坤[10]通过实验研究了背板结构对刷式密封泄漏特性的影响,得出了背板环形平衡腔体深度设计值不应大于0.4 mm的结论。张艾萍[11]通过数值模拟得出了结论,即下游保护高度增加会导致刷式密封泄漏量的增加。

目前,研究人员主要采用实验与数值模拟的方法,来研究背板结构对刷式密封泄漏特性的影响,而针对刷式密封传热特性的研究则较少。

在刷式密封的实际工作中,连续的摩擦不仅会导致刷丝尖端温度接近材料熔点,造成刷丝剧烈磨损[12],而且其产生的大量摩擦热也会导致转子弯曲变形,从而导致更剧烈的摩擦与转子变形。因此,研究刷式密封传热特性,从而指导刷式密封的设计,对提高刷式密封的性能有着重要意义。

本文建立基于三维叉排管束模型的刷式密封热分析模型,通过与实验数据对比验证模型的合理性;研究进出口静压比对刷式密封泄漏量以及刷式密封最高温度的影响;分析刷式密封的压力场与流场分布情况;在热分析基础上,对刷式密封温度场的分布情况进行模拟分析;通过改变背板平衡腔的腔体形状、背板平衡腔体深度和下游保护高度,研究背板结构对刷式密封温度场的影响规律。

1 刷式密封热分析模型

刷式密封由前背夹板以及被固定在前背夹板间一排紧密排列的刷丝束组成。按照主轴转动的方向,刷丝以一定角度径向倾斜排列。刷丝尖端与转轴表面具有一定的干涉量,如若刷丝与转子表面失去接触,由此产生的间隙会导致泄漏,使得其密封性能急剧下降。

标准的具有背板平衡腔的刷式密封结构如图1所示。

图1 刷式密封结构

刷式密封的实际模型具有循环对称的特点,完全按照其实际模型进行建模分析会导致其计算量过于庞大,而且实际模型的分析结果误差相较于切片式三维模型也不会出现数量级的减小。因此,此处本文采用了切片式三维模型,即取一排完整刷丝与其相邻两排的半根刷丝的切片模型进行研究。该切片模型在周向上是描述压力场与温度场分布的最小单位,在轴向上接近于实际的密封情况。

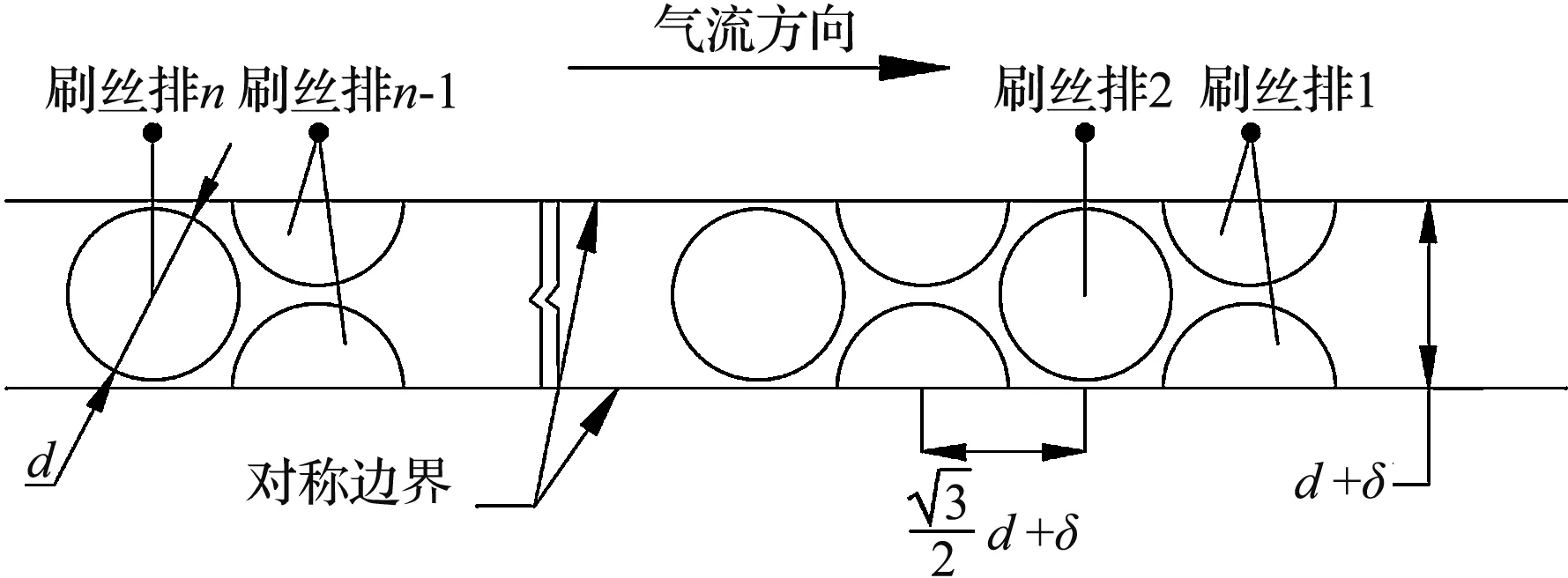

参考叉排管束模型刷丝排列特点,本文建立刷式密封热分析模型。为计算方便,忽略由于气游压差导致的刷丝变形与紧密排列[13],假设刷丝间的间隙保持恒定的六边形排列,取刷丝间隙为刷丝直径的1/10[14]。

该三维切片模型的横截面如图2所示。

(a)三维模型横截面几何参数

(b)三维切片模型

此处刷式密封传热特性模型的主要几何参数如表1所示[15]1637。

表1 几何参数

刷丝-转子表面产生的总摩擦热量Q为:

Q=μFbV

(1)

式中:V—转子表面速度;Fb—刷丝尖端法向力;μ—表面摩擦系数。

当刷丝材料选用Haynes 25时,选用0.3[6]601。刷丝尖端力的示意图如图3所示。

图3 刷丝尖端力示意图

刷丝尖端法向力与刷丝与转子的干涉量,和刷丝束的硬度有关,即:

Fb=Δr×Kb

(2)

式中:Kb—刷丝束硬度;Δr—刷丝与转子的干涉量。

刷丝束硬度Kb受压差与下游保护高度区域内刷丝自由段长度的影响[16-18]。刷丝束硬度Kb随压差Δp的增大线性增大[6]602。HILDEBRANDT M[19]通过实验测得在下游保护高度为1.5 mm和2.5 mm时,刷丝束硬度变化较小。因此,笔者在选取的下游保护高度变化范围中,忽略下游保护高度变化对刷丝束硬度的影响。

刷丝与转子表面摩擦生热,摩擦热通过固体传热和空气对流传热等形式传播。根据传热学原理[20],刷丝尖端与转子表面完全接触,可以无视接触热阻,此时两者的边界条件为接触面的温度和热流密度相等。因此,本文中假设刷丝与转子表面摩擦产生的热流量的1/2传递至刷丝束。传递到刷丝束的这部分热流量首先由刷丝尖端向刷丝内部传导,其中一部分热量通过与刷丝间流动的气体进行对流换热被带走,一部分与背夹板接触进行传递。

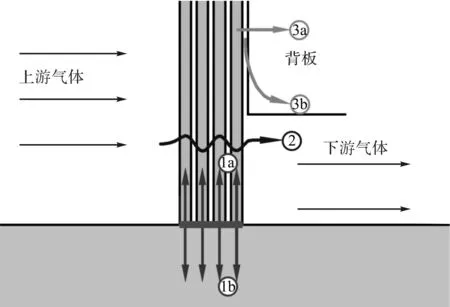

刷式密封的基本传热规律如图4所示。

图4 刷式密封传热示意图1a—热传导进入刷丝;1b—热传导进入转子;2—通过对流换热被空气带走;3a—热量通过刷丝传递进入背板;3b—热量通过径向气流传递进背板

笔者选取的几何模型转子直径为37.92 mm。不同工况下的刷式密封摩擦热流量,如表2所示。

表2 不同工况下的摩擦热流量[15]

2 网格划分及控制方程

由于刷式密封的间隙部位的长细比极大,为满足计算需求,本文将刷丝与流体域分区划分网格。为消除网格质量对计算精度与计算效率的影响,经网格无关性验证,笔者最终确定计算模型中刷丝间流体区域网格数量为7.9×105左右,整体模型网格数量为2.9×107左右。

刷式密封网格划分的局部示意图如图5所示。

图5 局部网格示意图

模型中的流体部分可看作理想可压缩气体,其流动及传热的稳态控制方程为:

div(ρV)=0

(3)

流动方程展开公式如下:

(4)

而密封件间的传热稳态控制方程可表示为:

(5)

式中:div—散度算符;T—温度;V—流速的矢量;u,v,w—流体在x,y,z方向的流动速度;p—流场压力;τ—切应力;e—能量。

传热过程中参与传热的物质主要涉及空气与刷丝。空气的导热系数随温度的增加而线性增加,其比热容与温度的关系式为:

Ca=1 005+0.18(T-273)

(6)

空气粘性系数可采用Sutherland公式:

(7)

式中:μ0—空气温度为0 ℃时的空气黏度,μ0=1.716×10-5kg/(m·s)。

其中,特征温度S为110.56 K;T0为273.11 K。

刷丝采用Haynes25,材料的比热容为385.204 J·kg-1·K-1,其导热系数与温度T的关系为:

Kb=8.84+0.02(T-T0)

(8)

在数值计算过程中,切片模型两侧采用对称边界条件,固体与流体的交界面设置为流固耦合壁面,采用压力进出口条件,刷丝尖端与转子的接触面为唯一热源,流体介质采用理想可压缩气体。

当流体横掠刷丝时会产生冲击流动和分流流动等现象,导致标准k-ε模型无法准确模拟气体流经刷丝时流线弯曲的情况,因此,此处采用RNGk-ε模型;对流项选用二阶迎风格式,采用稳态求解器,Coupled算法。

3 计算结果分析

3.1 模型验证

本文采取的三维切片模型只包含单排刷丝与其相邻两排半根刷丝。与背板接触处的刷丝有整根刷丝A,或两排半根刷丝两种排列情况B,如图6所示。

图6 背板接触处两种刷丝排列方式

此处笔者选取下游保护高度为2.6 mm,对两种排列方式的三维切片模型进行计算,结果如表3所示。

表3 两种排列方式温度对比

表3中结果显示:在不同压比下,两种排列方式的最高温度数值误差不超过1%,且最高温度均出现在下游末排刷丝,进一步验证了该切片模型属于周向描述刷式密封物理场的最小单位。

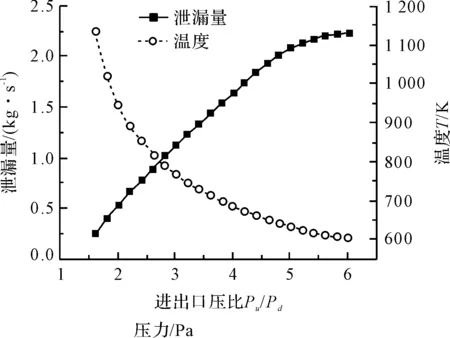

为了验证模型是否符合密封件实际的工况效果,笔者参照文献[15]1637中的实际刷式密封件建立三维切片模型,并对刷式密封摩擦热流量为1 000 kW/m2时,不同压比下的刷式密封泄漏量与文献[15]1638中的计算结果进行对比,结果如图7所示。

图7 泄漏量对比

图7结果表明:在不同压比的工况下,建立三维切片模型后的数值模拟曲线与实验数据拟合曲线趋势相吻合。这充分说明,该切片模型对研究刷式密封泄漏特性具有很好的模拟效果。

在不同压比的作用下,刷丝刚度、刷丝尖端与转子表面的干涉量同时发生变化。因此,刷丝在工作过程中产生的摩擦热流量也不尽相同。

但是为了对比不同压比下,流场对刷式密封的散热影响,此处选取表2中压差为0.4 MPa工况下的摩擦热流量5 430 kW/m2与其进行对比分析,结果如图8所示。

图8 刷式密封最高温度与泄漏量

图8结果表明:当进出口静压比小于3时,随着进出口压比增大,泄漏量大小呈线性上升,刷式密封最高温度呈指数下降的趋势;当压比大于3时,随着压比的继续增大,刷式密封的温度下降趋势以及刷式密封泄漏量的增加趋势趋于稳定。

上述分析表明,刷式密封在高压工作环境下的密封效果更为稳定。

3.2 刷式密封压力场与流场分析

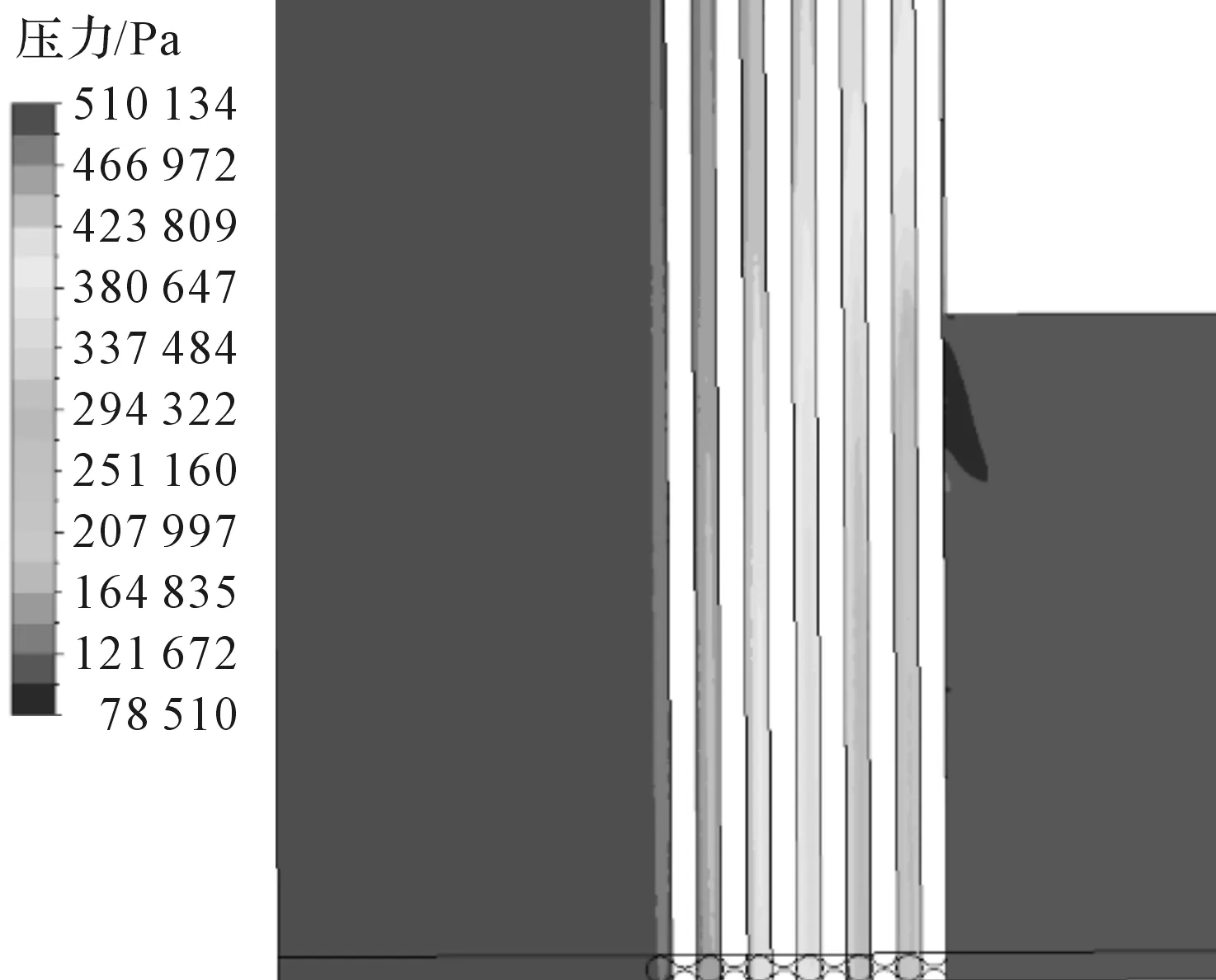

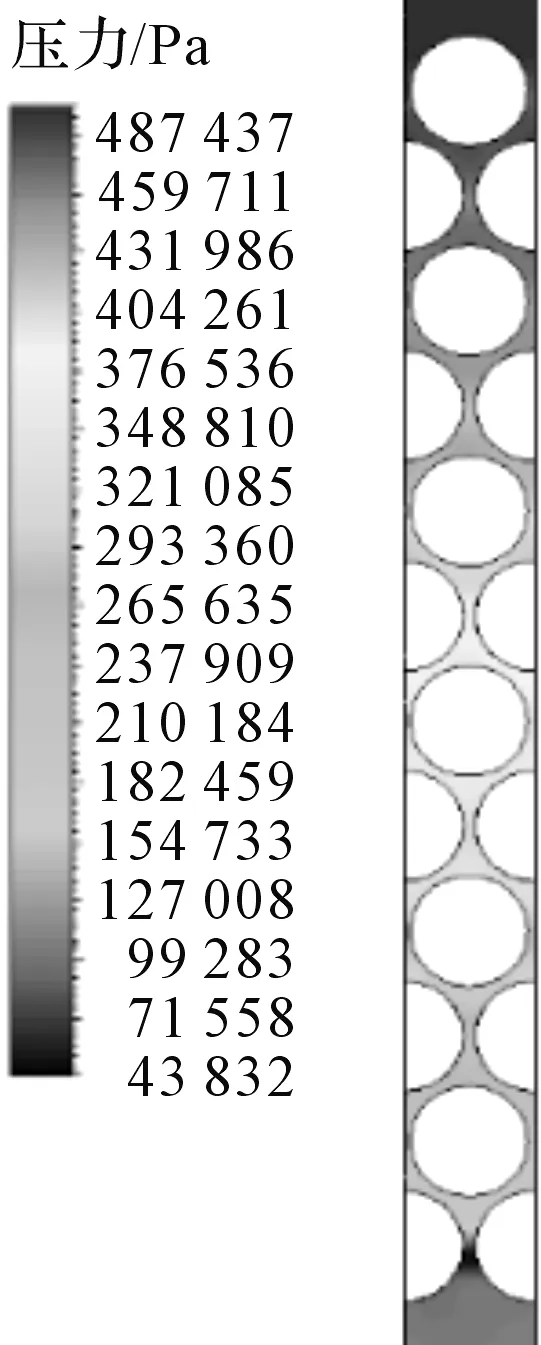

为更好地表现刷式密封的压力场与流场的分布情况,本文取下游保护高度为2.6 mm的物理模型为算例,选取表2中工况4进行分析,即分别取切片模型轴向对称面以及刷丝尖端垂直切面为观察面。

对称面压力云图与速度云图如图9所示。

(a)压力云图

(b)速度云图

刷丝尖端垂直切面压力云图与速度云图如图10所示。

(a)压力云图

(b)速度云图

图9(a)及图10(a)表明:压力在刷式密封的后排刷丝降低,且压力在对称面呈弧形分布;而图9(a)表明在背板转角处的压力大幅下降,甚至低于出口压力,从而导致流体速度急剧增加产生射流;图9(b)显示此时背板转角处的流体的最高速度可达到308 m/s;图10(b)显示出后排刷丝间隙间产生较大速度的射流,最大速度可达到339 m/s,增大了对末排刷丝的冲击。

3.3 刷式密封温度场分析

刷式密封的气体泄漏直接影响气体与刷丝的对流换热,从而影响刷式密封的温度分布。

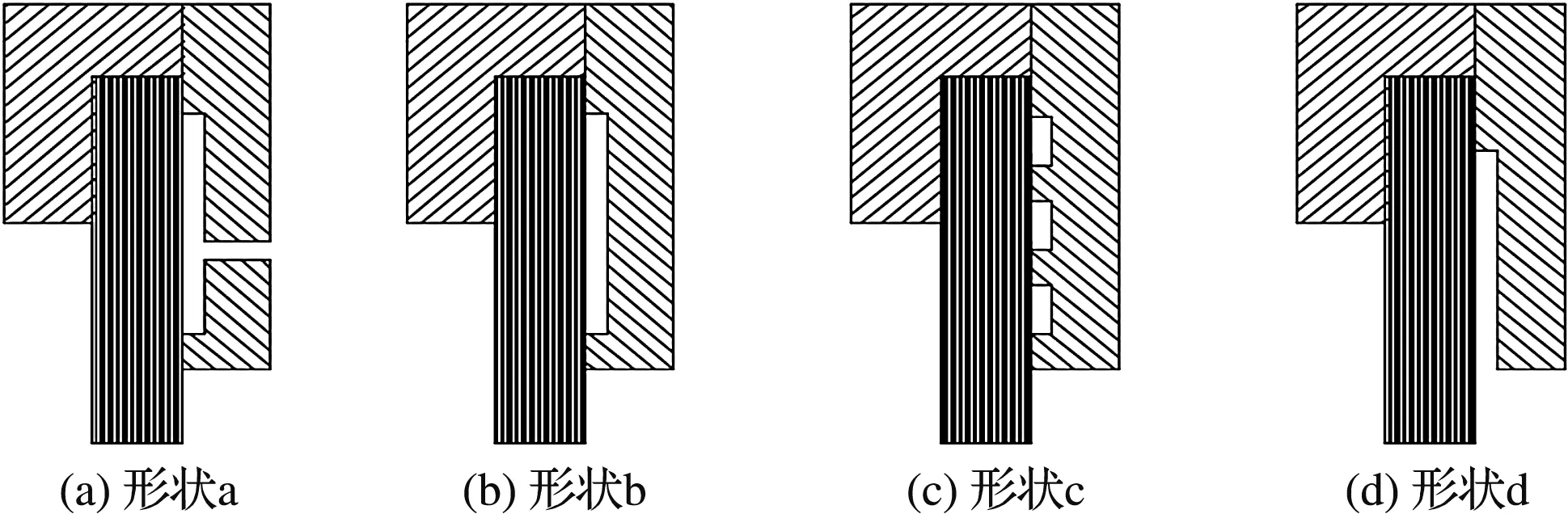

因此,笔者在刷式密封背板上增加不同腔体形状的平衡腔,在保证刷式密封封严效果的情况下,可以降低刷式密封的迟滞效应[21-23],如图11所示。

图11 平衡腔腔体形状

在相同的工况条件下,笔者对不同腔体形状的背板平衡腔的刷式密封进行温度场的数值模拟,模拟结果如图12所示。

(a)腔体形状a

(b)腔体形状b

(c)腔体形状c

(d)腔体形状d

图12结果表明:结构a与结构b的结果相差为0.96%,计算结果相近;结构c与结构d计算结果相差为1%,计算结果相近;4种结构最大温差为15 K,最大误差为2.4%。因此,可以认为平衡腔腔体形状对刷式密封最高温度的影响可以忽略不计。

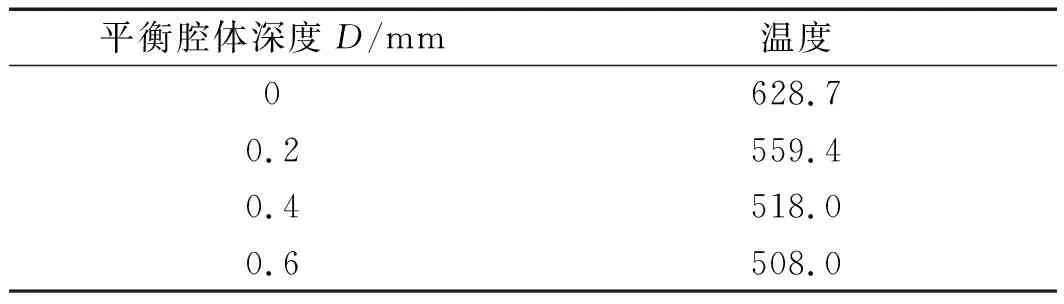

目前,工程上应用最广的平衡腔腔体形状为图11中的结构b。此处选取平衡腔体形状为b时,不同平衡腔体深度下的刷式密封最高温度数值计算结果,如表4所示。

表4 刷式密封的最高温度

当平衡腔体深度为0时,背板的结构为标准型刷式密封背板结构。由表4可得出,最高温度数值随背板平衡腔体深度增加逐渐减小,且下降趋势变小。

图9中,刷式密封在其背板转角处产生激射流与压力降,加速流动的气体会进一步地加快气体与刷丝的对流换热。

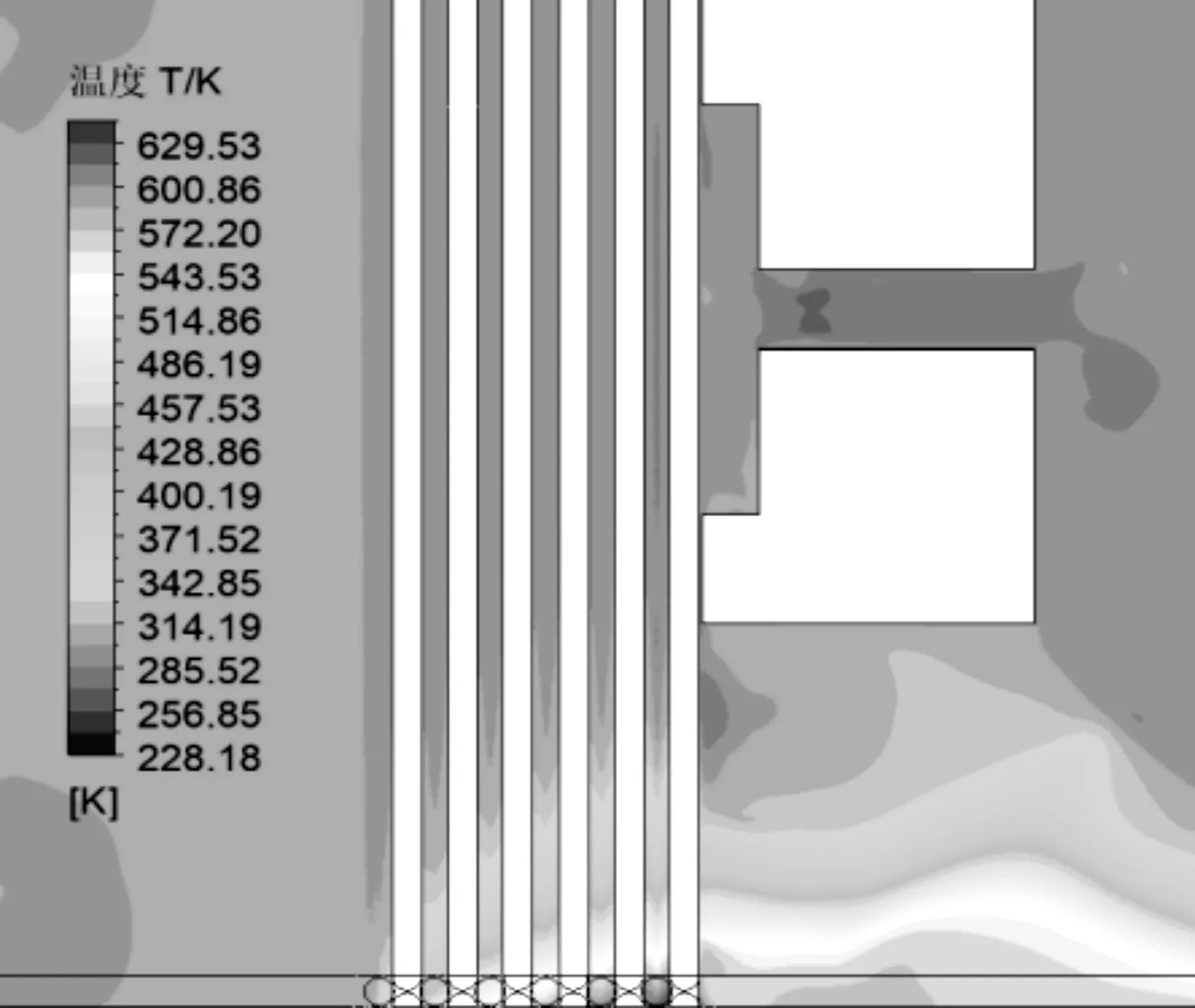

对称面刷丝温度的分布情况如图13所示。

图13 对称面温度云图

由图13可以看出:刷丝尖端温度逐排增加,最高温度622.95 K出现在后排刷丝的尖端,温度沿刷丝径方向向上逐渐降低;后排刷丝在背板间隙转角处的高速气体的作用下,刷丝束温度在背板转角处附近出现一个低温区域,该低温区域的范围与刷丝尖端热扩散的范围没有重合,但随着下游保护高度的降低,低温区域逐渐下降与刷丝尖端热扩散区域重合,因此,会影响刷丝束的温度分布情况。

笔者设置下游保护高度为H2=0.2x(x∈R≤x≤13)进行温度场分析,取排数为偶数刷丝的尖端进行对比。

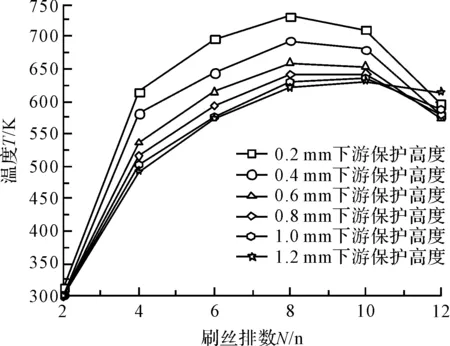

当下游保护高度为1.4 mm~2.6 mm时,刷丝尖端温度的分布情况如图14所示。

图14 下游保护高度为1.4 mm~2.6 mm的刷丝尖端温度分布

由图14可知:刷丝尖端温度由上游位置沿轴向逐渐增加,最高温度出现在最后一排刷丝尖端,约为630 K。这是因为上游气体与刷丝的对流换热,将前排刷丝的热量带到下游区域;同时,在刷丝径向方向上热流量没有大范围传递,此时背板转角附近的刷丝束低温区域对刷丝尖端附近处的温度分布并无影响。

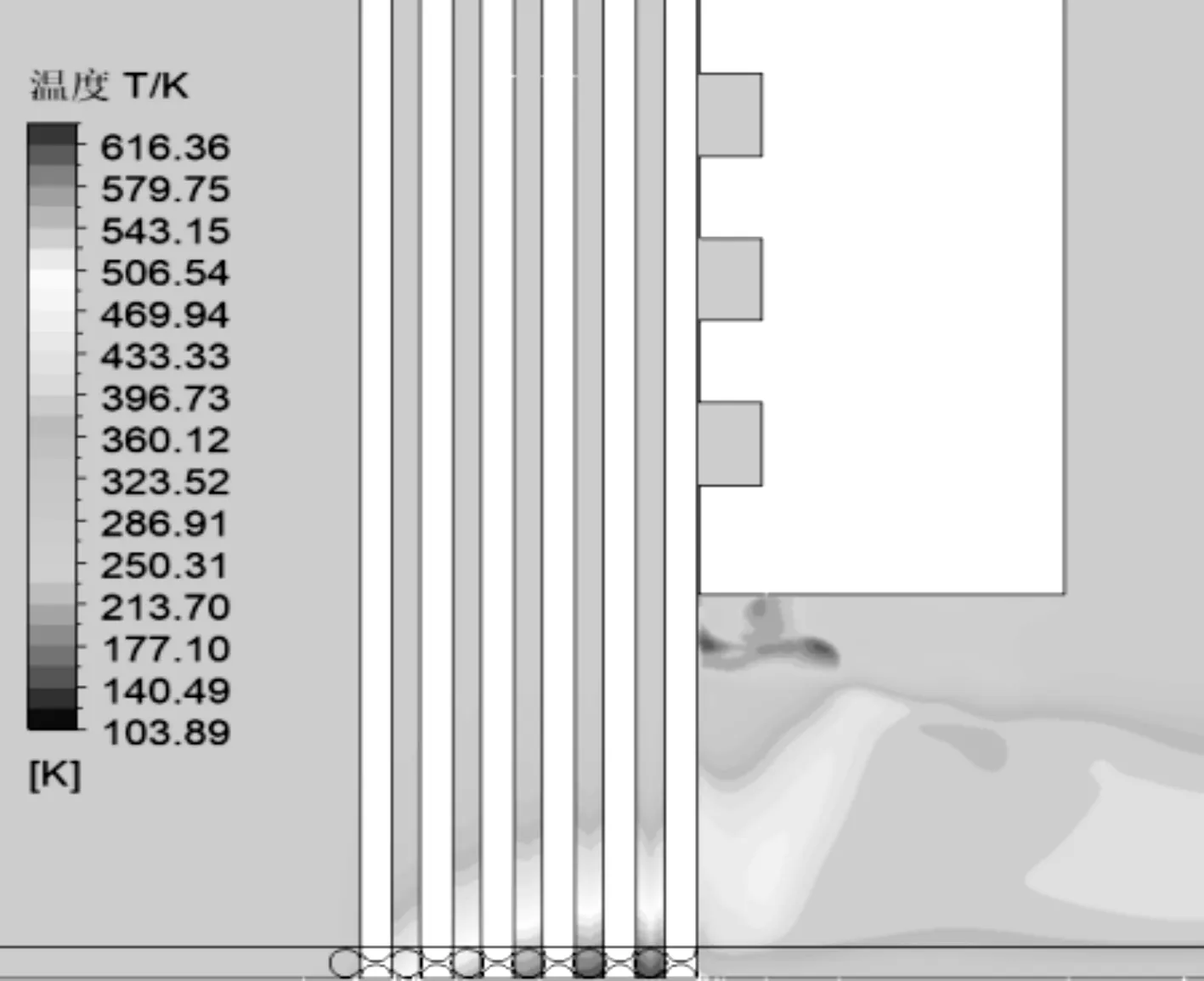

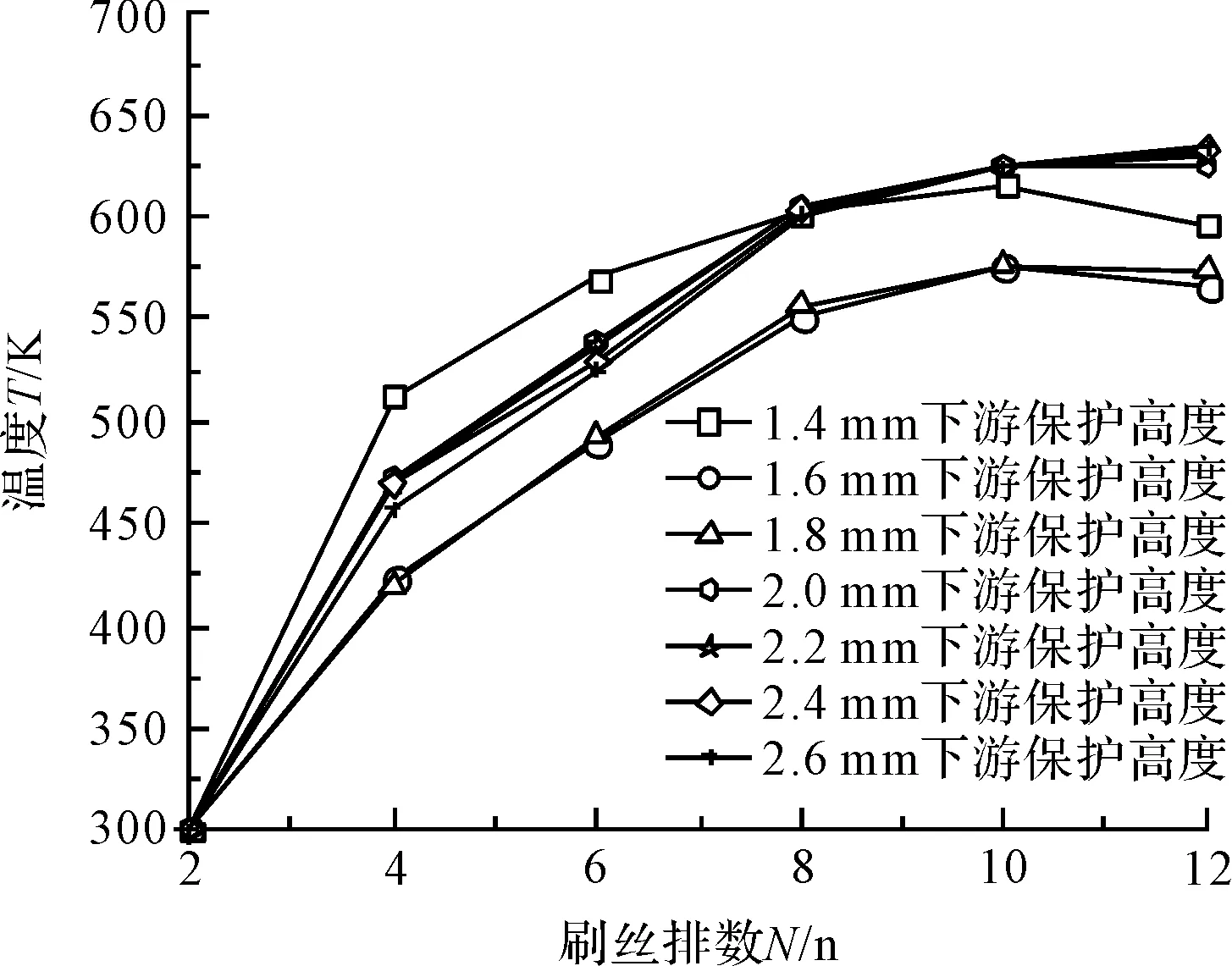

当下游保护高度为0.2 mm~1.2 mm时,刷丝尖端温度分布情况如图15所示。

图15 下游保护高度为0.2 mm~1.2 mm的刷丝尖端温度分布

由图15可知:由于高速气流导致的低温区域与刷丝尖端温度传递区域趋于重合;并且随着下游保护高度的降低,背板间隙的径向气流限制轴向对流气体的溢出,从而导致高温气体不能及时地与下游区域进行换热,刷丝尖端的温度逐渐增高,最高气温出现的位置也逐渐由最后一排刷丝尖端向上游刷丝尖端移动。

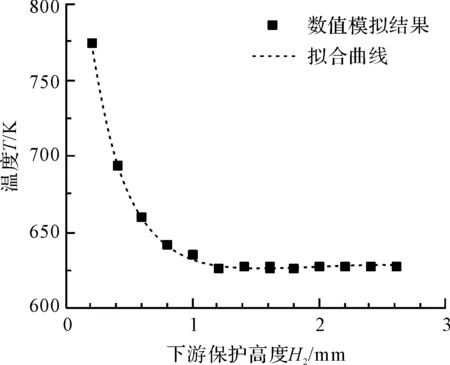

刷丝密封件的最高温度随下游保护高度的变化曲线图,如图16所示。

图16 刷式密封件的最高温度

由图16可知:当下游保护高度大于1.2 mm时,刷式密封的最高温度数值保持平稳状态。当下游保护高度小于1.2 mm时,随着下游保护高度地下降,刷丝与空气对流换热减少,阻碍了热量的传递,所以刷式密封的最高温度数值由原本的平稳状态开始急剧上升。

4 结束语

本文采用ANSYS软件建立了刷式密封三维切片热分析模型,通过改变进出口静压比、背板平衡腔的腔体形状、背板平衡腔体深度和下游保护高度,对刷式密封的温度场分布情况及泄露特性进行了数值研究。

研究结果表明:

(1)随着进出口压力比的增加,刷式密封泄漏量与其最高温度变化都趋于稳定,验证了刷式密封在高压工作环境下的密封效果更为稳定;

(2)背板平衡腔的腔体形状对刷式密封最高温度影响不大;刷式密封最高温度随背板平衡腔体深度的加深逐渐降低,但下降趋势逐渐减小;

(3)当下游保护高度H2>1.2 mm时,最高温度出现在末排刷丝的尖端,且数值稳定;当下游保护高度H2<1.2 mm时,随着下游保护高度的下降,刷式密封的最高温度位置由末排刷丝向前排转移,其数值呈指数规律上升。

在后续的研究中,笔者将重点探究刷式密封摩擦热效应对刷式密封泄漏特性、刷丝磨损特性的影响,以及刷丝磨损对刷式密封系统可靠性的影响。