一种检测天然气发动机温控系统故障的方法

2021-10-27黄玉平

黄玉平 曹 石 秦 涛

(潍柴动力股份有限公司,潍坊 261061)

1 研究背景

随着人们对新能源需求的增加,天然气在各行各业中占据越来越重要的地位。它具有资源丰富、尾气排放污染小以及价格低廉等特点,是一种具有广阔发展前景的新型燃料。天然气作为继煤和石油资源之后的世界第三大能源,在现代社会的发展中起着重要作用[1]。它的主要成分是甲烷,属于气态燃料,能够与空气充分混合,且燃烧后尾气中几乎没有微粒排放,一氧化碳的生成量也很少。经历过两次石油危机的影响后,各国逐渐意识到了发展石油替代燃料的重要性[2]。20世纪70年代,国外就对天然气燃料进行了大量研究。经过几十年的发展,天然气发动机的技术由此产生。现有的天然气发动机大部分是由现有的柴油机或汽油机改型而来,应用领域广泛,但是技术水平差距较大。天然气发动机在未来仍将保持高速发展态势[3]。

2 天然气发动机工作原理

天然气以高压状态储存在储气钢瓶中,经过天然气滤清器的过滤后,从高压电磁阀进入高压减压器。高压减压器的作用是将高压的压缩天然气压强(工作压强200~300 MPa)经过减压加热后调整为0.7~0.9 MPa。高压天然气在减压过程中会减压膨胀,过程中需要吸收大量热量。为了防止减压器出现结冰状况,需用发动机冷却液在减压器中加热处理燃气。

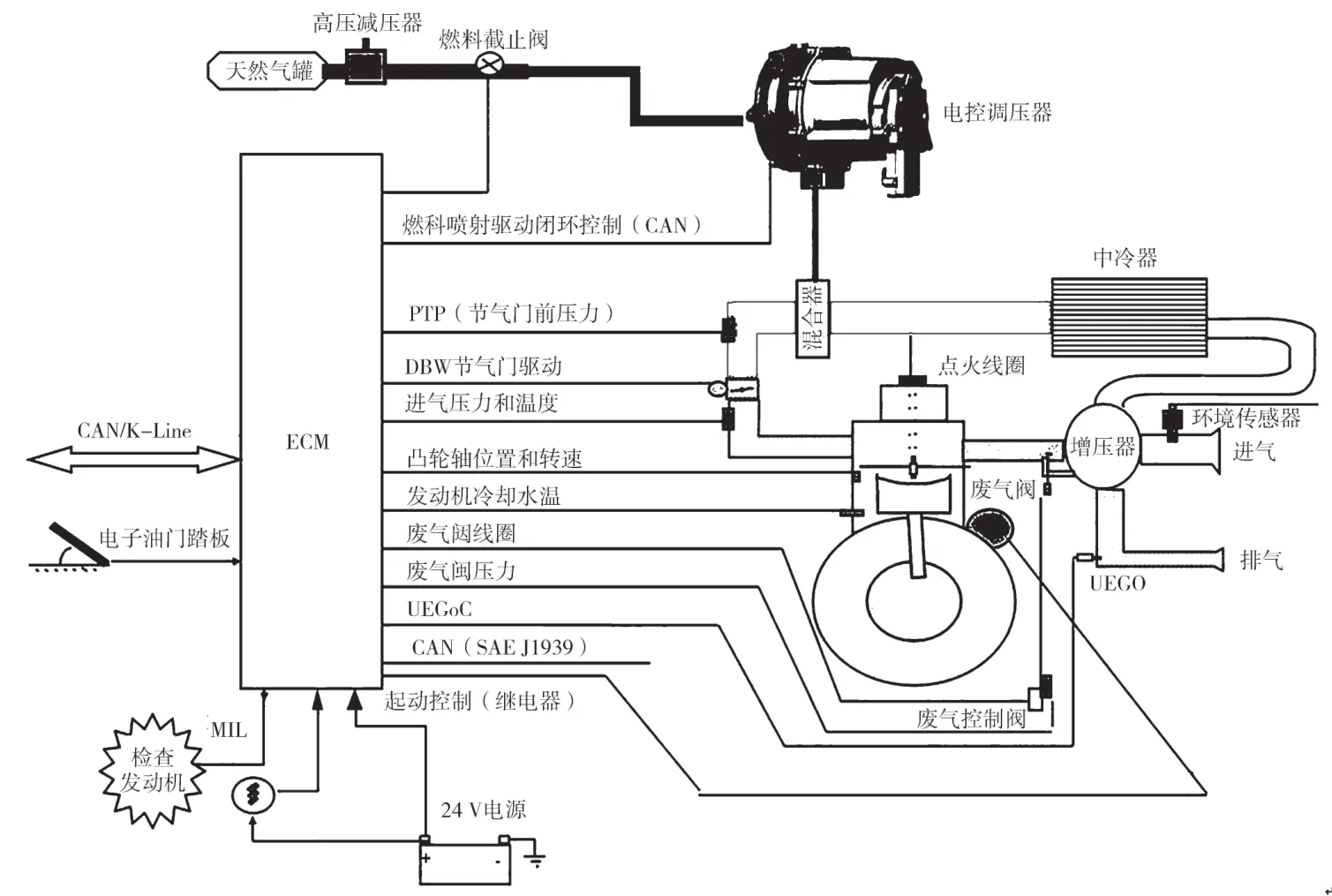

经过减压后的天然气会进入电控调压器(Electronic Public Relation,EPR)。EPR的作用是根据发动机运行工况精确控制天然气供给量。天然气与空气在混合器内充分混合后进入发动机缸,经火花塞点火燃烧。火花塞的点火时刻由发动机控制模块(Engine Control Module,ECM)控制。燃烧时,氧传感器会实时检测燃烧尾气中的氧浓度,并据此计算出空燃比,然后由ECM根据氧传感器的反馈信号及时修正天然气供给量。天然气发动机工作原理及组成如图1所示。

图1 天然气发动机工作原理及组成

3 天然气发动机温控系统

天然气按照存储类型可分为压缩天然气(Compressed Natural Gas,CNG)和 液 化 天 然 气(Liquefied Natural Gas,LNG)[4]。在天然气发动机工作过程中,天然气的温度是发动机控制的一个重要参数。它的高低将直接影响发动机的喷射量和雾化量,从而影响发动机的相关性能指标。天然气发动机的使用过程中,一般会有温控系统对燃气进行加热。该温控系统相关部件主要包括供气系统管路上的汽化器(LNG专用)、热交换器、节温器、减压器总成(减压器上带水循环的加热装置,CNG专用)、稳压器总成(稳压器上带水循环的加热装置,LNG专用)以及相关管路部件[5]。温控系统采用发动机循环水进行加热时,正常情况下燃气温度会随着发动机水温上升,直到稳定在一定的数值范围。但是,若温控系统中某个管路或者部件出现问题,则会影响燃气的加热,短时间内相关人员可能无法发现温控系统异常。此外,温控系统中的相关部件都是非电控件,无法直接通过电子控制单元(Electronic Control Unit,ECU)进行故障检测。针对以上问题,本文提出了一种利用一定环境温度下发动机水温与天然气温度的关系实时检测温控系统的方法,能够及时反馈检测结果,便于用户维修。

4 故障诊断方案

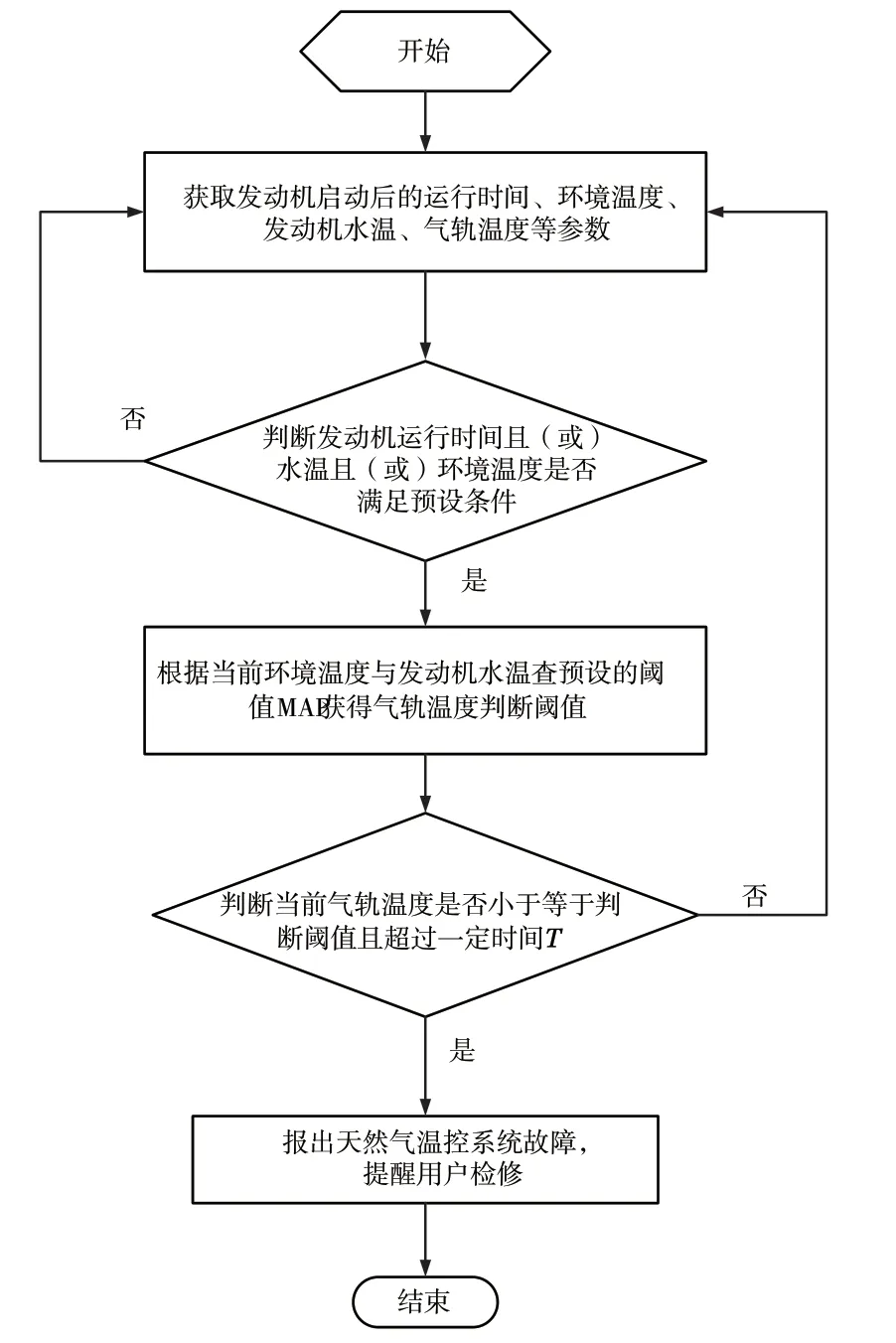

针对以上问题,可采用相应逻辑判断方式依次判断温控系统各个环节的参数是否正常,从而实时监测温控系统。具体控制流程图如图2所示。

图2 流程控制图

本文采用的技术方案是将不同环境温度和发动机水温下的天然气温度变化规律与根据正常情况下的燃气温度变化规律预设的阈值进行比较,从而判断当前温控系统是否正常。它的具体实施过程如下。

启动发动机后由ECU获取发动机运行时间、水温、气轨温度和环境温度等参数。

判断是否满足如下条件(各条件的判断可以设置3种条件同时满足、任意一个满足或任意两个满足):第一,发动机运行时间大于标定量1;第二,发动机水温大于标定量2;第三,环境温度大于标定量3。如果判断结果满足,则执行第(3)步;如果判断结果不满足,则从第(1)步重新开始。

根据当前环境温度和发动机水温查预设的阈值MAP,获得当前温度下的判断阈值A。

判断当前实际气轨温度B是否小于等于阈值A且持续时间超过预设的时间标定值T,如果是则执行第(5)步,否则返回第(4)步。

报出天然气温控系统故障信息,提醒用户检修温控系统相关部件。

5 结语

本文在设计故障检测方案前,已考虑到发动机的运行时间、环境温度和水温等条件对气轨温度的影响,能够防止故障误诊断,且无需增加传感器执行器,只利用现有的传感器和其他相关参数就能够诊断非电控件的故障,节约了产品的生产成本,提高了系统可靠性。