回转窑设备运行状态维护的可行性建议

2021-10-27李胜涛

李胜涛

(华润水泥(封开)有限公司,肇庆 526500)

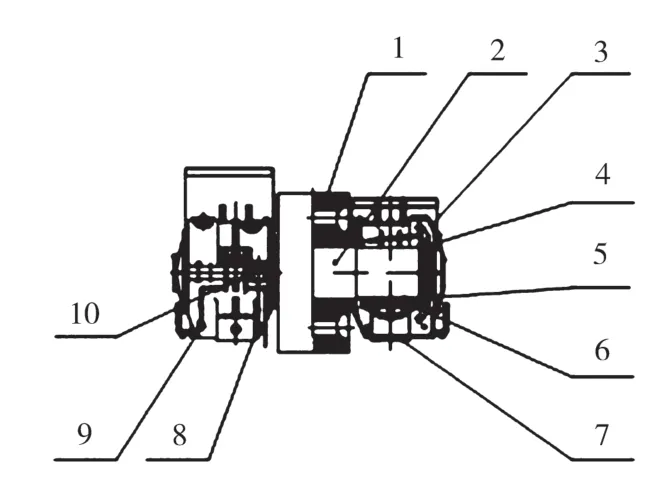

回转窑在当前水泥熟料烧制过程中扮演着重要角色,其运行状态直接影响水泥企业的生产质量和经济效益。所以,如何加强对回转窑运行状态的维护,成为水泥企业的关注重点。如图1所示。本文以Φ4.8 m×74 m型号回转窑为例,提出可行性维护建议。

图1 回转窑示意图

1 支承装置维护

回转窑上下行以三挡支承控制,且设备尾端设置挡轮装置,如图1所示。支承装置由球面瓦、托轮轴、轴瓦座以及铜瓦等元件组成,如图2所示。在设备运行期间,支承装置的稳定运行至关重要。支承装置安装精密度直接影响回转窑的整体运行效果。例如,回转窑的荷载以档托轮为支承、轮带与拖轮之前的作用力、轮带与垫板的间隙等因素,均在不同程度上影响着回转窑设备的整体运行效果[1]。

图2 支承装置组成

1.1 档托轮承载量分配

针对支承装置的安装,需要在同一平面进行各档托轮工作母线的设置。回转窑部分的质量由各个档托轮分担。若回转窑在运行期间发生运转部位磨损或者基础沉降现象,将影响档托轮承受荷载的分配。若不加以及时处理,会增大烧瓦事故的发生概率。

针对托挡轮荷载分配的维护,需做到如下3个方面。

加大对日常基础沉降监测的开展力度,以6个月为周期进行定期检测,通过比对前后两次沉降检测值来判断是否存在沉降问题。需注意,因沉降测量无可避免存在误差,所以在同一平面进行基础沉降点测量时,若测量值偏差处于允许范围内(≯2 mm),即可判定设备不存在沉降现象。

按照规范要求进行回转窑运转部位的定期检查,明确掌握其磨损情况。例如,定期检查轮带与托轮磨损情况,如出现不均匀磨损应及时进行车削。此外,需加大对轮带滑移量的监测力度。例如,滑移量超过25 mm应及时更换垫板或增加垫片,以保证轮带滑移量处于正常范围[2]。

依照相关规范标准进行三挡托轮受力的检查,通常可以通过观察轮带挡块与推环磨损来实现对回转窑上下行的趋势判断。但是,针对托轮受力的检查,仅能借助轧铅方法来实现受力情况的有效判断。同时,维护人员需要依据铅丝变化情况进行调整,制定维护方案,进一步提升回转窑的运行稳定性。

1.2 支撑装置维护

1.2.1 上下窜动维护

回转窑向下窜动问题的存在不仅影响设备作用的发挥,而且影响水泥企业生产效率。所以,为进一步提升回转窑运行稳定性,需依据设备运行需求的分析,合理调整上下行速度,并通过控制托轮歪斜角达到窜动抑制的目的。此外,可以依据实际情况的分析,将润滑脂涂抹于拖轮位置,以消除向下窜动的情况。

1.2.2 回转窑液压挡轮上下行压力及时间控制

液压挡轮的压力能够体现档托轮作用力。通常情况下,相关人员会将液压挡轮的压力控制在4~6 MPa,并将上下行时间控制在4~6 h。在实际运行期间,若液压挡轮的上行压力达到或超过8 MPa,其轮带表面以及液压挡轮会受到不同程度的损害,并增大轴承失效的发生概率[3]。所以,维护人员需重视对回转窑上下行压力的合理控制,依据对设备运行情况的分析,将润滑脂涂抹于托轮位置,以达到缩减压力的目的。

2 托轮瓦维护

受运行环境、运行条件等因素的影响,托轮瓦的故障发生几率增大。若维护不及时,极易造成设备停止运转的情况。因此,需加强对托轮瓦的维护。

润滑效果保持。以往工业齿轮油的应用尽管能够满足其正常运转需求,但是高温度环境下,润滑油性能大打折扣,导致托轮瓦出现故障。因此,维护人员可视情况采用大瓦专用油。它不仅具有较强的耐极压、抗氧化、耐磨损等特点,而且在高温环境下其润滑油的粘度仍相对较高。通过合理选用润滑油,可在降低托轮瓦故障发生率的同时,提升回转窑设备的运行稳定性。

维护人员需注意在冬季更换润滑油。停产时期,利用低黏度润滑油取代高黏度润滑油。等到设备运转时,以25℃为参考值再次进行低黏度与高黏度润滑油的替换,以避免因高黏度润滑油的应用增大设备的启动阻力。

回转窑设备运行期间,维护人员需重视对轴面步油情况的观察。为避免因位置调整不及时而产生轴封处漏油,维护人员需及时合理调整刮油器与撒油盘的角度。同时,为避免松动情况增大托轮瓦故障的发生概率,维护人员需定期检查油勺支架的固定螺栓[4]。

定期检查瓦衬裙温度及其磨损情况。若检查发现瓦衬裙出现温度高、磨损较大的情况,维护人员需按照相关要求调整窑轴线与托轮轴线的夹角,以期通过托轮受力的转变来达到降低衬裙负荷的目的。部分企业针对瓦裙的维护只是跟踪观察,未做到第一时间调整拖轮,害怕在调整后出现温度无法控制的现象。事实上,托轮微调整并不会对回转窑的运行产生过大的影响。

冬季需在排除瓦胎循环水的同时利用高压气将其彻底清除,避免循环水在持续低温的影响下发生瓦胎冻裂的现象。同时,注意地面管道的水需要与循环水一同放干净,避免出现管道上冻现象[5]。此外,为避免阀门上冻,维护人员可视情况在地面30 cm下的位置设置阀门。

需加强对轴瓦温度的控制,将隔热板材料设置于瓦座周围,以达到回转窑热辐射控制的目的。为进一步提升瓦轴温度的控制效果,可以将隔热材料同时设置于瓦座周围、中间、顶部位置,从而实现对轴瓦温度的有效控制。

2 传动系统维护

现阶段,回转窑设备运行过程中的常见故障问题包括轴承损坏、齿轮圈磨损等。为加强对回转窑运行状态的维护,维护人员需采取以下措施。

结合实际情况的分析,在减速机、辅传拔叉等部位添加润滑剂。定期将润滑脂涂抹于辅传拨叉棘轮等位置,确保回转窑设备棘轮元件能在运行期间始终保持良好的拔叉效果。同时,需定期检查带油轮的运转状态。若带油轮故障会直接导致大小齿圈缺油,建议取消带油轮,增加润滑油的加注量,保证小齿轮运行时能带起润滑油到大齿圈上。

以0.25倍模数为基准进行大齿圈与小齿轮之间齿顶间隙的控制。以往针对传动系统的维护,维护人员会选择将齿顶间隙进行3 mm左右的扩大,认为大齿圈在过热发生膨胀后会减小与小齿轮齿顶的间隙,进而增大传动系统出现振动问题的概率。事实上,应用上述方式不仅无法有效解决振动故障,而且可能会影响大齿圈与小齿轮的啮合效果。所以,针对小齿轮的更换,维护人员需注意按照正常值控制齿顶间隙,避免在发生振动问题的同时,提高大小齿轮的运行稳定性[7]。

回转窑减速机一般都配置有润滑系统,一是冷却润滑油,二是对减速机轴承齿轮进行润滑。其中,冷却器一般分为管式、板式、风冷却器等。由于水质的问题,管式冷却器运行中易穿孔和结垢;板式冷却器密封垫容易出现老化破损,导致润滑油内进水。风冷却器具有不受水源、水质限制以及维护方便的特点,能有效避免减速机润滑油进水的问题。

3 窑筒体维护

回转窑设备运行过程中,常见的筒体故障问题包括筒体断裂、筒体变形等,所以维护人员需加大对设备筒体的维护力度。

(1)应每隔15天对发电机进行试机,保证发电机能正常工作。若雨天窑出现跳停,应立即开启发电机,按照规定盘窑,避免窑筒体出现变形。

(2)重视对窑口冷却系统的维护,及时发现冷却系统存在的故障问题,并采取措施加以处理,避免冷却效果不佳导致筒体发生故障。同时,加大对窑口护铁的维护力度。若发现窑口护铁缺失时,需第一时间补齐,避免因窑口保护不到位而发生筒体变形问题。若窑口筒体出现小范围变形,可采取局部挖补的方式进行修补,以降低维修成本和时间。

(3)对于运行周期超过8年的回转窑,应每年大修时检测和测量,筒体焊缝和厚度。若筒体厚度小于原始厚度的一半,结合实际情况考虑更换窑筒体。若在检修期间发现筒体存在裂纹问题,需第一时间按照规范要求设置止裂孔,并在恰当时间进行裂缝的焊补和加固。需注意,在筒体发生裂纹时,应尽可能避免回转窑处于高温红窑的运行状态[8]

(4)回转窑筒体腐蚀是目前较为复杂的综合性技术问题。腐蚀强弱与回转窑的燃料种类、物料纯度、是否焚烧垃圾、外界环境温度、窑内隔热效果、耐火砖缝隙率以及停窑频次等有关。目前,应对筒体腐蚀防范措施可以在筒体内侧贴0.4~0.8 mm的不锈钢板或涂刷防腐耐高温涂料,用以减缓筒体腐蚀。

4 结语

回转窑运行状态维护工作的开展,可以在提升回转窑设备运行稳定性的同时,避免水泥企业因设备故障而造成巨大的经济损失。要想保障回转窑设备的稳定运行,企业需依据现阶段设备运行常见故障问题的分析,实施可行性措施加强设备维护,以避免回转窑设备在运行阶段频繁发生故障问题。