某型飞机高振动区域电缆磨损故障分析与改进

2021-10-27刘艳华黄明俊

李 炜 刘艳华 黄明俊

(国营芜湖机械厂,芜湖 241007)

1 故障概况

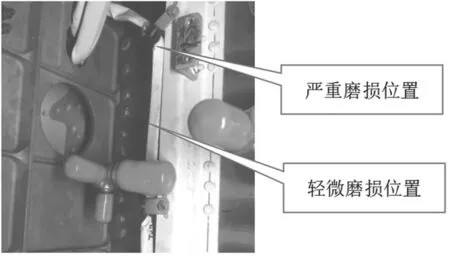

电缆作为飞机的“血管”和“神经”,性能会直接影响飞机的飞行安全[1]。某型飞机飞行时,语音告警系统及座舱显示器误报液压系统故障。通过进一步检查,故障原因为该飞机左尾梁部位连接液压油箱的信号电缆出现故障[2]。经分解检查发现,具体原因为飞机左尾梁部位A电缆线束中1、2号导线在固定电缆的卡箍处磨损后搭接,导致语音告警系统报警,磨损位置及磨损情况见图1。对其他飞机该部位进行抽查,发现均存在不同程度的电缆磨损现象。

图1 磨损位置及磨损情况

2 故障原因分析

根据故障情况,分析导线磨损的可能原因,导线磨损故障树见图2。

图2 导线磨损故障树

2.1 导线被卡箍夹伤分析

A电缆线束敷设在飞机左尾梁部位,处于高振动区域,轻微磨损位置处于两卡箍之间,严重磨损位置处于卡箍上方或下方,如图3所示。因为卡箍胶垫未破损,线束未与卡箍金属部分接触,所以排除导线被卡箍夹伤情况。

图3 A电缆线束敷设示意图

2.2 导线与导线相磨分析

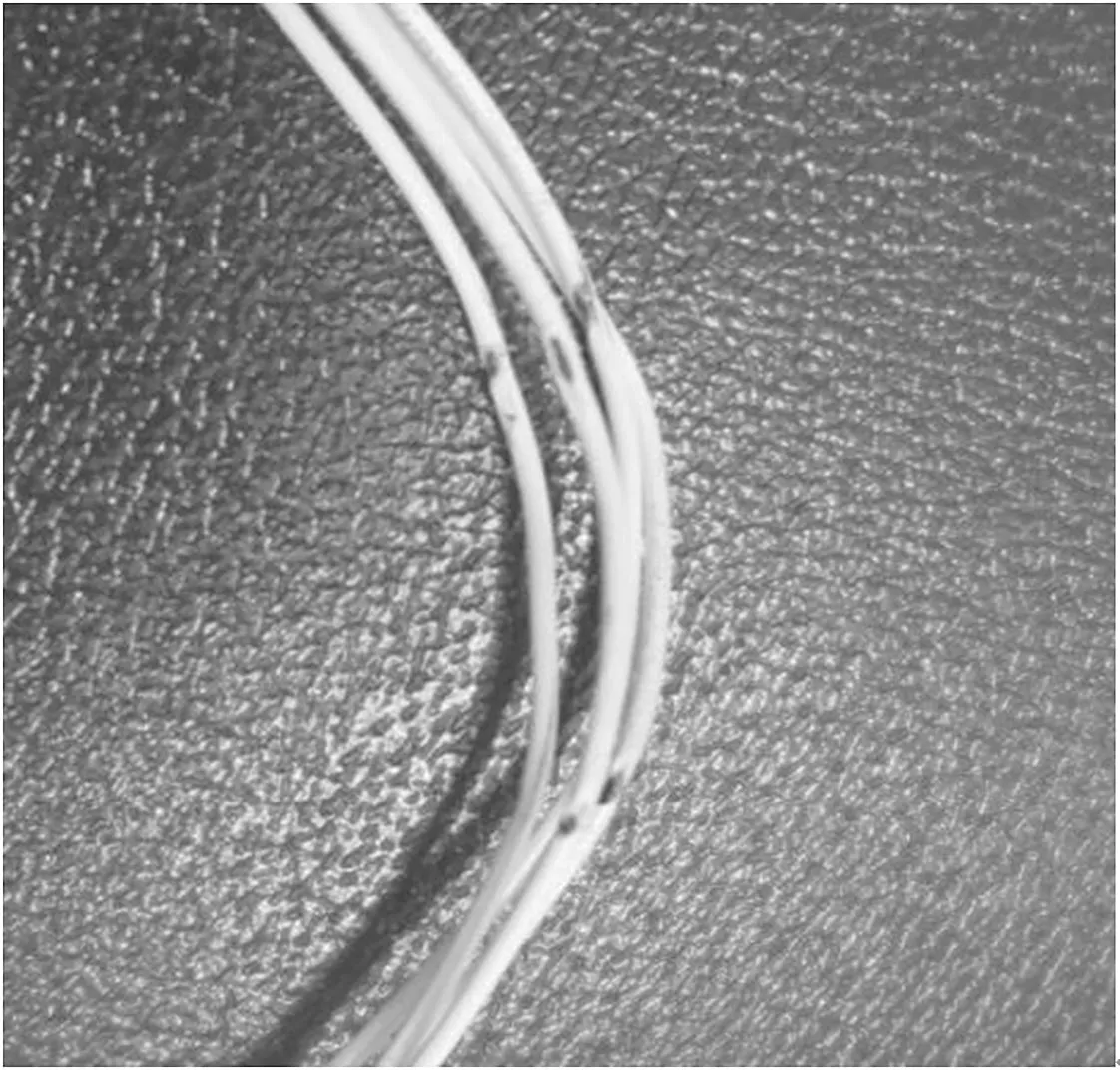

A电缆线束内有4根导线,它们的型号规格、绝缘层材质(主要有机成分为乙烯-四氟乙烯共聚物)以及磨损部位方向均相同,但是形状不一,如图4所示。因为导线间无明显相互磨损特征,所以排除导线间相磨的情况。

图4 A电缆线束导线损伤示意图

2.3 导线与机体结构、导管相磨分析

A电缆线束使用卡箍固定于结构型材,电缆与型材之间的间隙符合要求,且导线外防护层氟化布无破损情况,因此排除导线与机体结构相磨的情况。查看电缆机上的装配状态可知,电缆外侧装有各种导管,但导管与电缆之间的间隙符合要求,因此排除导线与导管相磨的情况。

2.4 导线与防护布相磨分析

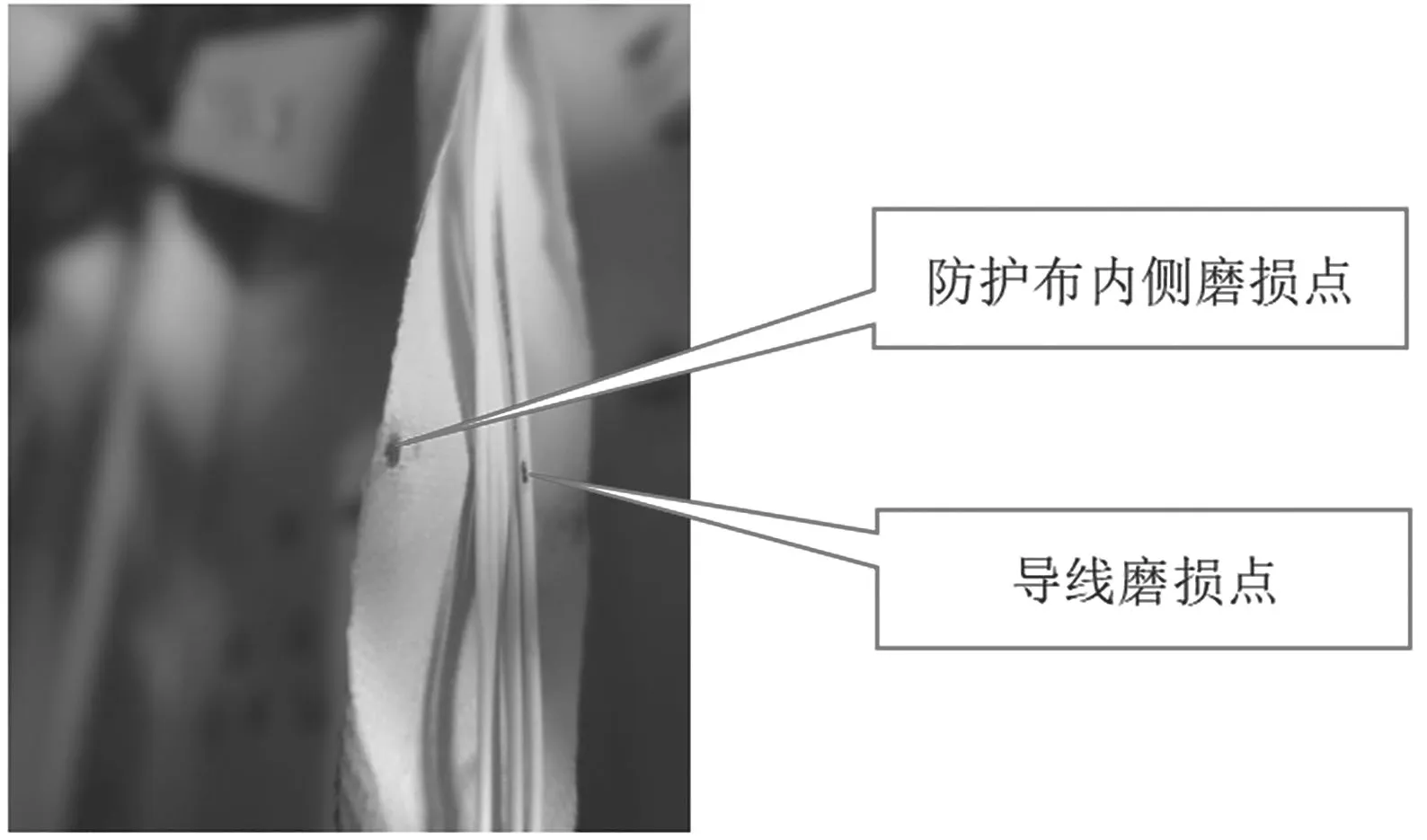

根据电缆故障检查情况,导线绝缘层初期磨损痕迹与电缆外防护层氟化布内侧纹路一致,导线磨损点与防护布内侧磨损点一致,如图5所示。下面对该部位进行导线和防护布损伤微观分析。

图5 磨损点示意图

2.4.1 外观观察

按GB/T 33343—2016[3]的规定进行外观观察。如图6所示,在导线磨损位置处发现与之对应的氟化布,且可见不同程度的磨损形貌,但是氟化布未完全磨破,仅与导线接触的内侧可见磨损形貌,且在导线绝缘层外侧可见白色和黄色附着物,氟化布内表面可见白色和黄色附着物。

图6 损伤形貌

2.4.2 SEM分析

对损伤部位进行结构方程模型(Structural equation modeling,SEM)分析,结果如图7所示。图7(a)为未使用的良品氟化布微观形貌,呈编织状形貌,表面光滑[4]。图7(b)为导线磨损位置对应的氟化布微观形貌,编织状形貌已严重磨损。采用X射线能量色散谱方法(Energy Dispersive X-ray Spectroscopy,EDS)进行表面成分分析,其主要成分有C、O、F、Mg、Si和Ti等元素,见图7(c)。图7(d)和图7(e)分别为该部位附着的白色和黄色粉末的微观形貌,采用EDS进行表面成分分析,主要成分有C、O、F、Mg、Si和Ti等元素,如图7(f)所示。可以看出,良品氟化布和磨损氟化布两处的元素种类和含量无明显差别,而粉末附着物为有机物,对其进行EDS成分分析只能测到C、O两种元素。

图7 SEM分析

2.4.3 FTIR分析

按GB/T 6040—2002[5]的规定,对磨损导线绝缘层、新品导线绝缘层、白色粉末和黄色粉末进行FTIR分析,如图8所示。结果显示:磨损导线和新品导线的绝缘层材质相同,主要有机物成分为乙烯-四氟乙烯共聚物;白色和黄色粉末的主要有机成分也为乙烯-四氟乙烯共聚物。可见,白色和黄色粉末为导线绝缘层磨损脱落的磨粒。

图8 FTIR分析

2.5 综合分析

结合失效分析可知,导线的磨损形式为接触疲劳磨损。导线绝缘层与外防护层氟化布形成摩擦副,在振动应力的反复作用下,导线绝缘层浅表面微区萌生疲劳裂纹并在导线绝缘层浅表面扩展。当扩展到一定程度时,裂纹扩展方向折回表面,导致材质层片状脱落形成磨坑,从而使材质表面粗糙度增加。较大的粗糙度会加剧摩擦副间的磨损,从而使导线外层绝缘层逐渐剥落露出线芯。

2.6 小结

损伤导线集中在飞机尾梁部位,该部位为振动频率较高的区域。在电缆线束制造敷设时,由于导线有弯曲或长度不一致,振动过程中会使导线产生随机运动和轴向拉应力。由于卡箍紧固且导线由氟化布包裹,导线与防护层之间会形成摩擦副,从而在高频振动应力反复作用下导致导线磨损(接触疲劳和机械磨损)。

3 改进措施

针对上述问题,可采取以下措施。首先,普查该型飞机高振动区域电缆,分解固定卡箍并全面检查外防护层,对存在磨损的导线进行换新处理。其次,为减小导线之间的应力释放,将导线进行绞合处理,使每个固定卡箍之间至少保证两个绞距,并在两端使用玻纤套管绑扎。再次,为减小导线与氟化布之间的相对移动,在线束外根据实际情况增加1~2处绑扎紧固点,确保两卡箍之间长度不超过50 mm。最后,为降低电缆振动频率,将卡箍固定部位的电缆缠绕有机硅自粘带以增大阻尼系数,从而降低电缆振动的频率。在敷设电缆时,需要使用卡箍对线束进行固定,且卡箍固定部位的电缆线束要用有机硅自粘带包缠2~3层,保证电缆固定顺直。改进后的电缆线束敷设示意图如图9所示。

图9 改进后的电缆线束敷设示意图

4 结语

电缆磨损的主要原因是导线与防护布之间形成摩擦副,在高频振动应力反复作用下导致的。落实改进措施后,该型飞机高振动区域电缆暂未发生磨损故障,且定期分解检查电缆外观质量良好,证明改进措施切实有效,能够进一步消除电缆故障隐患,保证飞机飞行安全。