第二代航空轴承材料M50钢的研究现状与发展

2021-10-27张晓静

张晓静

(空军工程大学航空机务士官学校,信阳 464000)

航空轴承一般在高温、高压、盐雾及沙尘等复杂环境中工作,一旦在服役过程中产生轴承锈蚀,将产生严重的安全隐患。二战期间,随着喷气发动机在航空飞机上的应用,轴承的使用温度大幅提升,达到300 ℃,使得第一代轴承钢的耐温性已不能满足使用。例如:第一代轴承钢GCr15的适用温度在150 ℃以下。为了提高轴承的耐温性,借鉴高速工具钢的特性,研制出了第二代轴承钢。目前,航空领域广泛应用的是第二代轴承钢,如M50、M50 NiL和BG50等。M50钢是现阶段航空发动机主轴轴承应用最广泛的材料[1]。随着战机速度的不断提升,轴承材料的综合性能要求更高。除了需要具备基本的高硬度和高耐磨性之外,还需要在高温下具有良好的耐磨性和耐冲击性等。虽然国内外已经开始第三代和第四代新型轴承材料的研发与应用,但是如何持续提高第二代轴承钢的综合性能使其满足使用需求,一直是相关领域的重点研究方向。本文梳理了近期第二代轴承钢的研究成果,总结了M50钢目前的研究方向,以期为提高第二代轴承钢的使用寿命和力学性能提供参考。

1 技术现状与差距

国内与M50钢性能相同的航空用轴承材料为8Cr4Mo4V。根据我国冶金标准,8Cr4Mo4V(M50钢)的相应成分见表1。需要注意,采用真空感应+真空自耗的双真空冶炼,含氧量O≤10×10-6。M50钢的服役温度为316 ℃,具有较高的硬度和抗疲劳性能。根据国外生产工艺和国内相关研究,目前M50钢常用的热处理工艺是淬火+三次回火,其中淬火温度为1 090 ℃,回火温度为550 ℃。热处理后M50钢的组织主要是回火马氏体和少量残余奥氏体,室温硬度可达60~63 HRC[2]。

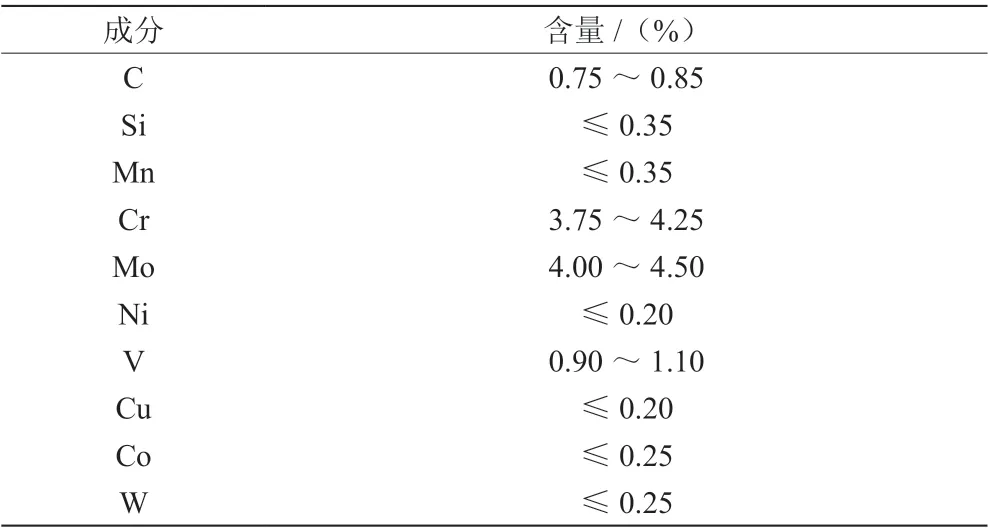

表1 8Cr4Mo4V(M50钢)成分表

目前,我国在M50钢的制备能力上与国外还存在一定的差距,如氧含量、碳化物颗粒大小和均匀性的控制能力[3]。合金元素主要是以碳化物的形式存在,若碳化物较大,则会出现合金元素富集的化学成分不均匀现象,从而影响M50钢的冲击韧性,降低轴承的使用寿命[4]。另外,轴承制造过程中存在的轴承零件组织不稳定和残余应力释放等造成的形位和精度不稳定,也是影响轴承精度和服役寿命的原因[5]。例如:某厂采用M50钢生产的发动机主轴轴承,试验寿命仅为750 h,远低于M50钢2 500 h的额定寿命[6]。

2 研究现状

为提高M50钢的性能和轴承使用寿命,国内从微观组织调控、消除残余应力以及表面强化等方面着手研究。

周丽娜[7]利用淬火-碳分配-回火工艺,在传统的淬火-回火热处理过程中增加碳分配环节,调控M50钢微观组织,在保证材料硬度及强度的前提下,提高了残余奥氏体的含量,冲击吸收功比传统工艺提高了93%,有效提高了M50钢的冲击韧性。轴承生产工艺中产生的残余内应力和组织不稳定的问题,也同样影响轴承的使用寿命。王瑞[5]以M50钢制造的轴承套圈外环为研究对象,模拟了淬火及回火过程中残余应力的形成及演化过程,并基于仿真分析结果给出了轴承套圈的最佳热处理工艺,即高压氮气淬火+550 ℃回火,保温2 h,重复3次。

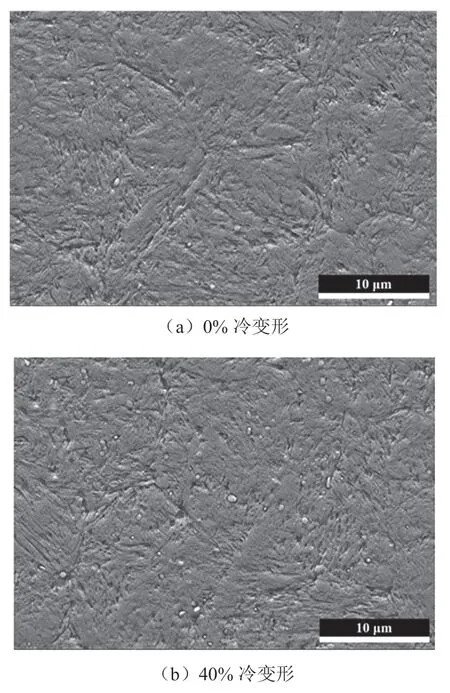

REN等[8]发现,通过将冷变形与热处理相结合,可以细化碳化物。近些年,冷变形对M50轴承钢回火态微观组织与力学性能影响的研究增多。贺元庚等[9]研究了冷轧对M50钢组织及性能的影响,结果表明20%冷轧变形量下的试样具有最佳的力学性能。李姚君等[10]发现,经过40%冷变形的试样硬度由63.3 HRC提升至64.8 HRC,冲击吸收功提高了23.2%,抗拉强度提高了4.6%。经过冷变形后,在回火过程中试样微观组织的变化情况如图1所示,主要体现在增加回火马氏体固溶强化作用,同时细化了粒状碳化物。

图1 不同冷变形量回火态试样的电镜扫描微观组织

另外,研究表明大塑性变形也可以细化组织,提高材料的强度、韧性和塑性[11-12]。哈尔滨工业大学金属精密热加工国家级重点实验室以M50钢为研究对象,针对多向锻造下碳化物细化机制展开研究。刘莹[13]针对多向锻造控制M50钢微观组织的方法,研究了锻造温度和累计应变量细化M50钢中碳化物尺寸的作用。研究表明,多向锻造会使M50钢中的碳化物发生明显的细化,试样中原始尺寸为25 μm的碳化物经多向锻造后尺寸小于10 μm。吴玉成[14]经过相关研究得出,锻造温度和累计应变量都会影响一次碳化物的破碎程度和位置分布,其中低温高应变可增加碳化物破碎驱动力,粗大的M2C型可由长度为25 μm、宽度为4 μm细化至长度为2~10 μm、宽度为1~2 μm,且分布更均匀。

航空发动机主轴轴承的承载较大,同时处于高温工作条件下,因此轴承需要具备良好的高温耐磨性[15-16]。通过强化轴承表面改变轴承性能的工艺方法,是轴承加工过程中的常用方法。例如:可以通过渗氮处理提高轴承钢的耐磨性和耐蚀性。单嗣宏[17]研究了M50钢离子源辅助渗氮层的组织与性能,发现在渗氮4 h后样品硬度和耐磨性均显著提高,且样品的表面粗糙度变化不大。王馨敏[18]开展了活性屏等离子渗氮技术对M50钢表面的强化作用研究。YAO J等[19]对M50钢进行了等离子渗氮和回火处理,与常规的回火氮化工艺方法相比,氮化层厚度提高了61%,有效降低了材料的摩擦系数,提高了材料的耐磨性。ELSHEIKH A等[20]将两种纳米自润滑剂(SnS和ZnO)与M50钢基体复合,制备了两种新型复合材料,提高了M50钢的摩擦学性能。LI Z等[21]提出了一种新型a-C/(WC/a-C)薄膜,在25~350 ℃温度范围内评价了薄膜与M50对应物的摩擦学行为,可有效提高M50钢在高温(≥200 ℃)下的摩擦学性能。

3 研究方法总结

M50钢的冲击韧性和高温耐磨性是影响轴承服役时间的主要原因,所以研究方向主要集中在改善M50钢的冲击韧性和提高轴承的高温耐磨性。提高M50钢综合性能的方法有以下几点。

第一,通过调控微观组织,如通过优化热处理工艺增加残余奥氏体含量,提高冲击韧性,利用冷轧和大塑性变形等方法细化碳化物,提高M50钢的综合性能。但是,此方向的研究大多采用仿真模拟,结合试样研究得出相关结论,在航空轴承制备工艺中的应用效果并没有得到相关的验证。

第二,进行表面强化提高轴承钢的硬度和耐磨性。该方向的研究主要是通过等离子渗氮以及由新型耐磨材料与M50钢结合,提高轴承在高温环境下的耐磨性,有效延长M50钢轴承的服役时间。

4 结语

未来航空轴承想要满足航空需求,除了需要硬度更高、寿命更长以及耐高温性更好外,还要有更复杂的结构和更苛刻的环境适应性等要求,使轴承向更新一代耐高温、耐腐蚀、抗疲劳等方向发展。另外,在发展第二代轴承钢的同时,要加快第三代轴承材料的研发与应用。