利用螺栓拧紧曲线调整优化拧紧策略

2021-10-27张俊

张 俊

(上海柴油机股份有限公司,上海 200438)

在发动机制造过程中,螺纹联接是应用最广泛的联接方式,也是占比最大的作业过程。以某型2.0 L柴油发动机为例,发动机物料共计288种720个,其中螺纹联接件物料共106种327个,种类和个数的占比分别为36.8%和45.4%。可见,在发动机制造过程中,螺纹联接件装配质量控制的重要性。通过对发动机装配过程中某螺栓拧紧问题及发动机螺栓拧紧曲线的分析,得出优化改善拧紧策略的办法。

1 螺栓拧紧工具的发展

在对产品质量、过程防错要求以及生产自动化、智能化水平要求日益提高的情况下,发动机螺纹联接件的装配方式已基本淘汰了使用油压脉冲扳手和定扭矩咔哒扳手作为批量生产装配工具的方式,取而代之的是以电动拧紧轴和手持式电动拧紧扳手为代表的扭矩控制动力工具。与前者相比,扭矩控制动力工具具有两方面优势。一方面,螺栓的拧紧结果(是否符合设定要求、最终结果数据)可以即时显示,从而可以即时判别、即时处置。另一方面,螺栓的拧紧可以由结果控制进化为过程控制,拧紧策略由“简单的数据结果+合格/不合格判定信号”转变为“可分步拧紧+全过程数据采集和控制”[1]。

扭矩控制动力工具在螺栓拧紧过程中记录的“角度、扭矩、速度、时间”信息,见图1。

图1 螺栓的拧紧曲线

拧紧曲线具有相对稳定性。当某拧紧参数(螺纹联接件、装配环境、拧紧程序参数等)不变时,其拧紧曲线是相对稳定的。拧紧曲线可以表征整个拧紧过程是否正常。针于拧紧过程中遇到的问题,它可以帮助分析推测成因,进而解决问题。

2 某拧紧过程报错问题的发现

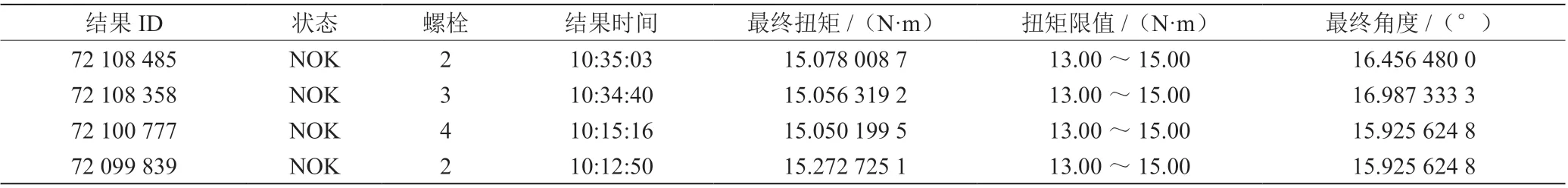

某型2.0 L柴油发动机油底壳螺栓使用16颗M6螺栓固定在机体下框架上。该螺栓使用机器人控制的4轴电动拧紧机自动供钉、自动拧紧[2]。由于产品变型需要,该发动机油底壳有两种配置:一种为原始配置油底壳,静音设计,三明治结构;另一种为低成本配置油底壳,单层钢板冲压结构。油底壳螺栓目标扭矩均为14 N·m±1 N·m。低成本配置油底壳为新增变型,投入装配后频繁发生拧紧机拧紧过程报错,多次造成生产中断,成为阻碍正常生产的主要因素(表1为部分报错螺栓拧紧数据)。

表1 部分报错螺栓拧紧数据

3 拧紧过程报错问题分析

从表1可以看出,拧紧过程报错的油底壳螺栓一般表现为最终扭矩超出扭矩限制上限(15 N·m)。单从拧紧机控制器的拧紧结果上看,只能得到“NOK”的报警和最终扭矩值超出扭矩限制上限信息。这样的结果用于生产线过程防错已足够,但不足以分析拧紧过程报错的原因[3]。

从影响螺栓拧紧过程的因素分析,容易通过设备标定和物料数据横向-纵向对比分别排除设备精度因素和物料因素。

对比调取报错螺栓拧紧曲线(见图2的报错螺栓拧紧曲线)和合格螺栓拧紧曲线(见图3的合格螺栓拧紧曲线)可以发现,两者在扭矩-角度曲线上并无明显差异,但是扭矩-时间曲线形态完全不同。合格螺栓扭矩-时间拧紧曲线呈现出明显的双峰形态,符合“多步法拧紧”的拧紧曲线特征,而报错螺栓扭矩-时间拧紧曲线则是单峰结构。

图2 报错螺栓拧紧曲线

图3 合格螺栓拧紧曲线

结合从拧紧设备工作日志可以查询到的设备报错信息(见图4的事件记录),可以发现设备报错发生在拧紧过程的第3步和第5步。

图4 事件记录

查阅该螺栓的拧紧参数:第1步是轴诊断;第2步是认帽;第3步是将螺栓拧紧到8 N·m,检查“故障安全时间”和“故障安全扭矩”;第4步是将螺栓拧紧到14 N·m,检查“故障安全时间”“故障安全扭矩”和“峰值扭矩”;第5步是循环结束。第3步为“以700 r·min-1的转速正向拧紧到8 N·m”,限制条件为“故障安全时间”和“故障安全扭矩”。

综合以上分析可知,该拧紧过程故障报错原因为在拧紧程序拧紧到第3步时,过程扭矩超出了所设定的安全扭矩限值(15 N·m)和峰值扭矩限值(15 N·m),导致拧紧程序在第3步中止运行报警并在第5步“Cycle End”报警,从而报错螺栓“扭矩/时间”拧紧曲线呈现出单峰形态[4]。分析拧紧程序拧紧到第3步时超安全扭矩的原因,在于被联接件的性质(零件一致性差异等)发生了变化,导致在拧紧过程进行到第3步时易扭矩过冲超过安全扭矩限值。

调阅合格螺栓拧紧曲线后同样发现拧紧程序拧紧到第3步时,过程扭矩普遍存在不同程度超出该步设定扭矩(8 N·m)的现象,佐证了被联接件一致性差异导致的扭矩过冲非偶发现象。

4 拧紧过程报错问题的解决和验证

从过程控制角度解决此油底壳螺栓拧紧过程中出现的扭矩过冲导致的超安全扭矩限值报警主要有以下手段。首先,降低过程转速,有效减少扭矩过冲现象;其次,增加拧紧步骤,高速预拧紧保证节拍,低速到达最终目标扭矩保证拧紧质量;最后,优化过程参数,调整过程目标扭矩值,避免扭矩过冲后超出限值[5]。

本案例中考虑到生产节拍的需要,采用降低过程目标扭矩值的办法优化拧紧策略,调整和优化第3步过程扭矩值,并在调整拧紧参数后持续跟踪5 000余台发动机80 000余条拧紧曲线,结果未再出现“超故障安全扭矩限值”和“超过程扭矩峰值”导致的设备报警现象,验证了措施的有效性。

5 结语

不同螺纹联接件的过程会以形态各异的拧紧曲线表现出来,因此拧紧曲线不仅可以帮助识别拧紧过程的结果,而且可以帮助分析不同的拧紧失效原因和优化改善拧紧策略,达到提高拧紧过程质量控制能力和提高生产效率的目的。