基于检测技术的航天制造发展策略研究

2021-10-27胡经民苟远飞甄晓改

胡经民 苟远飞 王 东 甄晓改

(首都航天机械有限公司,北京 100076)

1 技术背景

随着航天事业的不断发展,航天技术已经逐渐成为武器装备技术中的重要分支。它肩负了导弹和卫星等先进设备的研发、制造等重要任务[1]。因此,航天技术的发展对于国家的国防安全和经济发展起到了至关重要的作用。由于航天技术的特殊性,它具有区别于其他技术的4种特征。第一,系统性。航天技术涵盖多个领域、学科及专业,只有将多种技术有机结合,才能构成完整的航天技术体系[2]。第二,尖端性。无论是导弹装备还是空间探索,都需要一系列相关领域高精尖的技术作为基本支撑。第三,高投入高风险。航天系统体系繁杂,研发与制造的周期长,需要投入大量的人力、物力,且涉及到对未知空间、领域的探索,因此具有较高的风险。第四,军民两用性。航天的相关设备涵盖军用和民用两部分。大部分的航天技术既可应用于武器研制等军事领域,又可用于生产民用产品。相关技术的军民融合有助于扩大其经济价值[3]。

在所有航天技术中,航天制造技术是制约航天设备发展的重要因素,直接关系到相关设备产品的制造成本和武器装备的性能。一定程度上来说,航天制造技术的好坏已经成为衡量一个国家综合国力的重要依据与标志。2020年部分国家发射航天器数量及类型分布如表1所示。

由表1可以看出,随着我国航天事业的迅猛发展,航天技术已经位于世界前列,但与美国相比依然存在一定差距。因此,对于航天技术及航天制造技术的研究具有非常重要的研究价值与意义。本文将从我国航天制造检测的现状出发,分析当前相关技术面临的一些问题。

表1 2020年发射航天器数量及类型分布

2 航天制造检测现状和问题

因为航天技术和航天制造技术较为复杂,所以在相关设备研发和制造过程中,检测技术尤为重要。检测体系的完善与否将直接影响产品的质量、稳定性和可靠性等。目前,在不同的航天制造设备中已具备多种特有的检测技术,如空间位姿检测技术、大推力检测技术以及高低温检测技术等。这些先进的检测技术不仅为大量原本不可检和检不准的问题提供了解决方案,而且为航天设备的稳定性能提供了科学依据,减少了由于故障导致的惨重经济损失和政治影响。随着国内航天技术的发展与创新,人们对检测技术的要求也逐渐提高。

2.1 航天制造检测现状

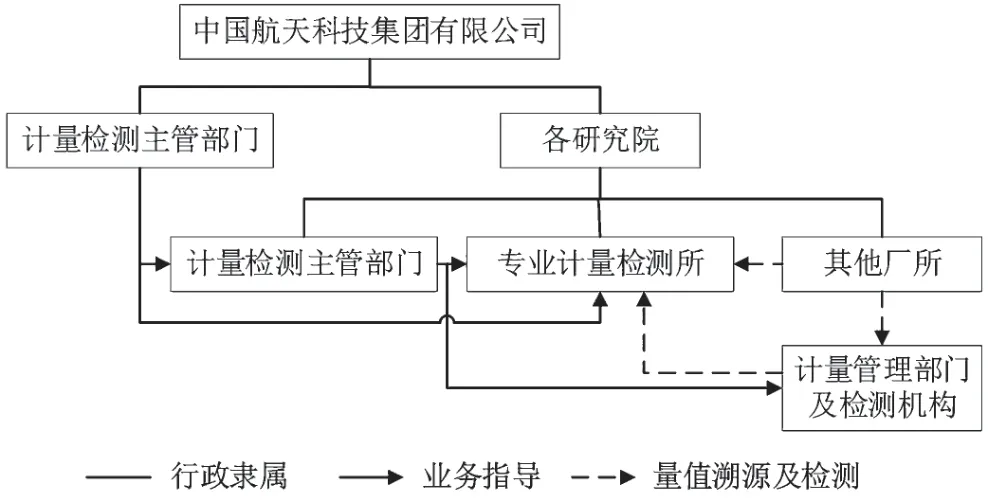

航天制造作为我国先进制造业的重要组成部分,目前已具有较为完善的检测管理体系。航天科技集团计量检测管理及计量测试管理体系,如图1所示。由图1可知,相关的计量检测机构已经基本涵盖了集团内部所有的部门及厂所[4]。虽然我国在航天制造方面已经具备较为完善的检测体系与架构,但是依然面临一些亟待解决的问题。

图1 航天科技集团计量检测管理及计量测试体系

2.2 航天制造检测存在的问题

随着我国航天技术和航天制造水平的不断发展,现有的检测技术已呈现出一定的滞后现象。导致这种问题的主要原因可概括如下。

2.2.1 检测体系不够完善

虽然在航天检测方面我国具备较为完善的体系以及一系列的研究基础,但是对于航天设备的设计、研发以及制造等关于质量的重要参数认知依然不够完善,从而导致无法利用相应的检测手段准确判断与修正设备中存在的问题[5]。

2.2.2 检测技术没有得到应有的重视

在航天设备制造的过程种,检测技术的作用往往很容易被忽略。特别是在我国航天事业发展初期,部分科研院所及相关科研人员关注问题的重点仅在于解决航天设备的有无,对检测技术的认知不够充分,没有充分建立航天制造的质量与检测技术之间的耦合关系,导致在航天设备生产过程中不能充分掌握很多产品和零部件涉及的检测参数,无法准确、全面地完成应有的检测任务[6],从而影响了航天制造的发展。

2.2.3 检测技术发展滞后

现阶段,我国仍然存在较多的以劳动密集型工业为主的航天制造方式。这种方式的自动化检测水平较低,甚至大多数检测采用的依然是传统的计量器具,无法满足现阶段集成化、系统化的制造模式。在很多的制造环节中,这种方式出现了如无法检测、检测不完善或检测不准的问题。

3 航天制造对检测技术的新需求

随着航天事业的飞速发展,我国目前已取得了以载人航天工程和空间站为标志的一系列重大成就,向世界展现了我国航天事业的实力。这些成就的背后离不开高质量航天制造技术的支撑。随着航天技术的不断深入发展,检测技术面临的问题除了提及的问题外,还面临更多新的需求与挑战。

3.1 大型化、异形化新结构对几何量精确测量技术的新需求

因为可重复利用的空间运载器等结构复杂的大型航天设备具有较大的空间曲面外形,所以无论是型号设计还是几何量测量等,都需从原来的二维尺寸扩展为三维空间。因此,几何量测量精度要具有更高的技术要求标准。

3.2 产品批产质量保证对产品质量快速测量技术的新需求

目前,由于航天型号产品具有需求量大、精度要求高等特点,采用传统的人工检测模式已经无法满足当前的需求。因此,产品质量快速测量技术需要采用快速、高效的自动化检测,从而在确保提升检测效率的同时,提升检测精度[7]。

3.3 批产质量一致性控制对制造过程监测技术的新需求

制造产品的一致性主要体现于相同产品质量指标的波动性。保证制造产品的一致性对于量产设备的稳定性具有重要作用,因此质量检测成为了保障产品一致性的重要手段[8]。目前,质量检测依然受到很大的人为因素影响,很多的检测指标没有详细量化,仅仅通过人为判断。例如,通过超声检测判断探头与检测面之间的耦合度时,依然需要依靠检测人员凭经验判断产品是否合格。因此,需要量化检测指标,通过自动化的检测方式完成航天制造的检验,从而保证量产设备的一致性和稳定性需求。

3.4 对质量数据信息化采集和处理技术的新需求

近年来,随着大数据和人工智能的迅速发展,如何有效利用当前已有的大量检测数据成为相关人员要解决的首要问题[9]。目前,对已有的数据利用不充分和可追溯性差等问题,使得众多数据资源白白浪费。因此,需要针对该问题有效挖掘可用数据,以充分利用监测数据,从而进一步分析检测结果,提高航天产品质量。

4 以先进检测为支撑的航天制造发展策略

为促进航天制造快速发展,需以先进的检测技术为重要支撑和保证。结合上文的分析与讨论,提出如下发展策略。

4.1 建立供需对接机制

针对当前检测技术无法满足检测需求甚至无法对应的问题,提出建立供需对接机制,以保证需求与技术的有效衔接。首先,对于一些通用的检测需求,应制定明确的分层分类检测方案,联合开发人员及检测人员一起梳理检测步骤,保证全面、准确地检测每一步结果。其次,对于一些特定的检测需求,需要在航天产品制造研发的初期,依据用户或系统需求同步指定检测需求大纲。最后,明确开发人员、设计人员以及相应的检测人员之间各自的任务与职能,使得各个阶段都能高效、合理地核验相应步骤,从而为下一步工作提供保障。

4.2 加强技术创新能力

针对当前航天制造业不断涌现的各种新的材料及工艺,应加强技术创新,不断开发或改进与之相匹配的检测技术,从而实现制造产品的高效检测。在创新相关技术的过程中,为缩短产品的批量生产周期,应特别注重在线、实时的综合检测能力方面的技术创新。同时,对于某些特定产品或工艺的检测,应根据其特性提出与之符合的专用检测技术,以保证产品生产的每个环节都有相应的检测技术。另外,要加强自主创新意识,保证检测过程的自主性与可控性。

4.3 建立开放融合共享机制

对于当前面临的诸多问题,应积极响应与落实军民融合的发展战略,结合产学研用的发展模式,充分利用研究院所、高校和企业等多方资源,积极促进成果的转化与落地,从而促进航天制造中检测技术平稳、快速、高效发展。

5 结语

针对航天制造检测的现状和面临的问题,提出了基于检测技术的航天制造发展策略。通过分析当前航天制造检测技术中存在的问题和航天技术发展过程中检测技术面临的问题,提出并总结了以先进检测技术为支撑的航天制造发展策略,对提高航天制造设备的一致性和稳定性具有一定的参考价值。