某火力发电厂锅炉高温再热器管壁超温研究

2021-10-27张轶

张 轶

(贵州西电电力股份有限公司黔北发电厂,金沙 551800)

1 概述

某火力发电厂安装有2×300 MW的燃煤发电机组,配套东方电气集团锅炉厂生产的DG1025/18.2-Ⅱ15型亚临界压力、一次中间再热和自然循环单汽包煤粉锅炉。该锅炉为双拱形单炉膛,燃烧器布置于下炉膛前后拱上,呈W形火焰燃烧。尾部为双烟道结构,采用烟气挡板调节再热气温,固态排渣,全钢全悬吊结构,平衡通风,半露天布置,配4台F·W双进双出钢球磨煤机正压直吹式制粉系统[1]。

锅炉高温再热器沿炉膛宽度均匀布置在炉膛出口水冷壁折焰角上方,共计97排,每排有6根管子绕圈组成,管子规格为Φ60×5 mm。炉内管道材质根据热负荷不同选用SA-213TP304或SA-213T91,穿过炉顶后(大包内)选用12Cr1MoVG材质汇集到出口集箱[2-3];壁温测点安装在离顶棚管600 mm处大包内的管子上,间隔6排设置一组测点,每组(每排)3点,沿烟气流向安装在管排排序为1、3、6的管子上,共计安装有15组、45个测点。

2 存在的问题

2.1 高温再热器存在间断超温运行

当高温再热器存在间断超温运行的工况时,会降低锅炉设备的安全可靠性,缩短设备使用寿命。机组投产后,运行中发现烟道中部高温再热器3排管测点的第一根管子壁温偶尔会超过设计值(578 ℃)5~10 ℃。通过运行人员及时调整燃烧方式,能够将壁温控制在设计值以内。2014年第二台机组等级检修时,在金属监督检查项目中取样分析高温再热器第一根管子(材质SA-213TP304H)的金相,引用标准《18Cr-8Ni系列奥氏体不锈钢锅炉管显微组织老化评级标准》(DL/T 1422—2015)评判[4],金相组织为4级,即重度球化。此时,该锅炉仅运行了80 000 h,却达到了更换标准,说明锅炉运行中高温再热器管子存在超温情况,加速了金属材料的老化。在2015年机组等级检修时,将该管段更换为机械性能更优的SA-213TP347 H材质。

2.2 高温再热器管壁超温频繁

锅炉脱硝系统改造后,高温再热器管壁超温频繁会降低锅炉的安全可靠性和运行经济性。2020年停运时,检查锅炉高温再热器迎风面第一根管子,测量管子蠕胀值为4.1%(金属监督标准要求不锈钢蠕胀不超过4.5%),已经接近超标值。在2020年B级检修中,再次更换第一根管子,选用材质为SA-213TP347H。更换后,焊口位置与原设计图纸相同。上次更换到本次更换运行时间为40 000 h,使用寿命更短,证明近5年期间管子超温幅度大、时间长、运行工况恶劣[5]。选取改造前机组负荷在295 MW时管壁温度分析,靠烟道中间管排第一根管子壁温超过设计值的有5个点,最高温度为599.5 ℃,最高超温21.5 ℃。管壁超温一方面会加速金属材料的老化,降低管子强度,缩短其使用寿命;另一方面,大量烟气通过低温过热器,导致烟气流速升高会加剧管道磨损,特别是末端受热面鳍片省煤器管壁磨损减薄超标,容易造成爆漏停机。为了控制管壁温度,只有将尾部烟道低温再热器侧烟气挡板全部关闭,减少低温再热器的换热量。改造后,再热蒸气温度低于设计值(578℃)14 ℃,供电煤耗增加0.8 g·kW-1·h-1。

3 原因分析

3.1 设计不合理导致高温再热器管壁超温

一方面,由于燃煤市场的变化导致火力发电的经营亏损,火力发电厂实际燃烧煤种偏离设计煤种,更多选用价格低、发热量低和灰分高的劣质煤。锅炉烧劣质煤高负荷工作,容易发生燃烧推迟而造成炉膛出口烟温升高,从而导致高温再热器超温。另一方面,由于高温再热器换热设计不合理,导致现有运行调整手段控制超温效果不好,使运行中存在超温情况。控制超温只有通过降低负荷将管子壁温控制在设计值内,但这样不能满足电网负荷调度要求。通过分析再热器的设计图纸发现,再热器6根管子由于布置位置、管道长度和阻力不同而存在换热偏差。由于每根管的蒸气流量不同,可以通过在低再进口集箱管桩处安装不同直径节流孔消除热偏差。通过校核计算6根管蒸气换热的热力发现,换热量最大的迎风面第一根管分配的蒸气量较小,对管道的冷却能力不足,导致管壁温度超过设计值。

3.2 锅炉脱硝系统改造使运行工况发生变化,导致高温再热器管壁超温

锅炉脱硝系统改造后,超温工况频繁出现,且燃烧调整已经无法控制。造成这一现象的原因主要表现在两个方面。一方面,锅炉脱硝改造时,在技术方案中为了减少过热器减温水用量,将8屏屏式过热器的换热面积减少了140 m2,从而减少了屏式过热器吸热量,造成屏式过热器管排结焦严重,折焰角斜坡水冷壁积灰渣明显,受热面的灰渣集聚排挤热量传递,导致炉膛出口烟温升高而超过设计值。另一方面,锅炉燃烧调整时,为了控制氮氧化物的含量,采取分级配风方式组织燃烧,存在燃烧推迟而造成炉膛出口烟温超过设计值。另外,自2016年以来,燃煤市场变化导致煤质变差,燃煤发热量低于设计值,在相同负荷下需投入更多的燃料,造成燃烧推迟,炉膛出口烟气温度超过设计值,过热器全大屏结焦严重,折焰角积灰积焦严重,加剧了再热器管壁的超温。

3.3 超出力运行导致高温再热器管壁超温

由于环保政策的严格要求,鼓励城乡居民生活使用清洁能源,限制地方工业园区采用烟气排放不达标的小型燃煤锅炉供热。现阶段,集中供热方式是采取的主要供热措施。该电厂积极响应地方政府号召,在再热冷段打孔抽取中温、中压蒸气,供应地方工业园区热源、制冷等需求。设计最大抽气量是单机70%以上负荷时,抽气量不大于50 t·h-1。2018年改造完成投入运行后,实际抽气量峰值达到70 t·h-1,超过设计值20 t·h-1,导致参与再热器冷却的蒸气减少,造成高温再热器管壁超温。

4 对策措施

4.1 设计不合理造成再热器管壁超温的对策措施

对于高温再热器迎风面第一根管道超温的问题,可采取3种方案,即降低烟气温度减少换热量、增大蒸气流量提高换热量降低管壁温度和减少换热面积降低管壁温度。从可行性方面分析,降低烟气温度受锅炉负荷设计要求而不具备操作性,而增大蒸气流量和减少换热面积均可以实施。从施工难度和施工成本综合考虑,减少换热面积施工难度小,成本低,更容易实施。通过换热校核计算,将第一根管道在低温再热器与高温再热器连接的过渡管段缩短6 m,减少换热面积110 m2,预计可以降低管壁温度15 ℃。该措施在2020年8月份机组B级检修期间实施。

4.2 脱硝改造后造成再热器管壁超温的处理措施

针对炉膛出口温度高的问题,在2020年8月B级检修时,采取修复磨损超标的燃烧器喷口、修复变形二次风喷口以及清理干净助燃风口的结焦部分等措施。经过热力核算,在保证锅炉燃烧稳定、锅炉效率不变以及飞灰可燃物不增加的情况下,减少炉膛两侧墙卫燃带60 m2,增加炉膛吸热量,达到了降低炉膛出口烟气温度的目的。对于燃煤煤质下降造成的炉膛出口烟温升高问题,可以通过采购高热值煤掺烧,按照负荷曲线匹配对应的燃煤煤质解决燃煤偏离设计值的问题。对于燃烧调整问题,在控制氮氧化物生成量的情况下应适当增加二次风,减少燃尽风,避免燃烧推迟。

4.3 超出力运行造成高温再热器超温的应对措施

针对抽气供热超出力运行造成高温再热器壁温超温的问题,一方面应通过协调用户错峰运行避免出现超出力运行,另一方面运行人员要监控到位,从热负荷变化曲线判断每天的负荷曲线和最大抽气量的合适时间,通过厂级自动增益控制(Automatic Gain Control,AGC)系统,匹配相应的机组负荷曲线,保证抽气供气量,同时兼顾锅炉安全。若发现高温再热器超温要及时通过调整燃烧、调整再热烟气挡板以及投运减温水等措施调控控制管壁温度,使其保持在要求的设计范围内。

5 改造效果

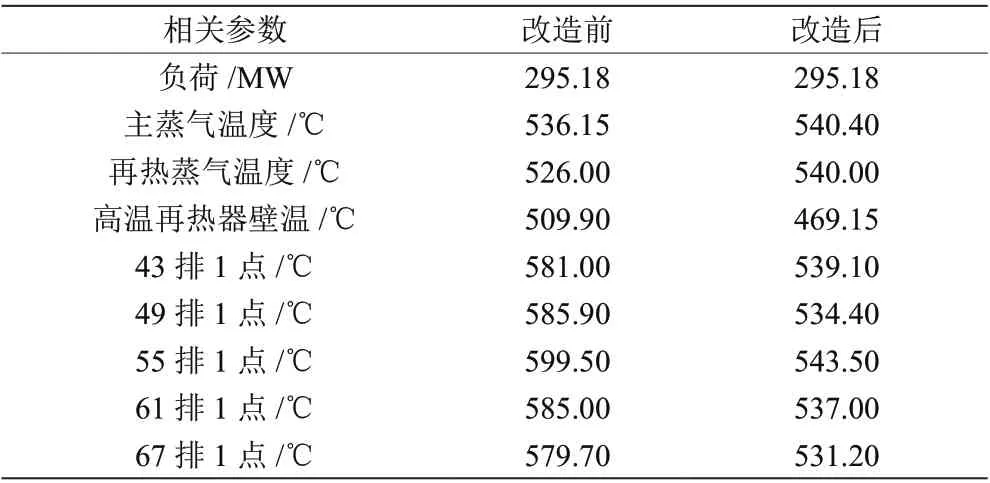

通过上述改造措施和运行燃烧优化,彻底解决了高温再热器管壁超温的问题。即使锅炉满负荷运行时,高温再热器管壁温度也在设计值578 ℃范围内,再热气温也符合设计值。此外,锅炉燃烧稳定,飞灰可燃物含量和锅炉效率均达到设计值,消除了长期困扰运行人员的高温再热器管壁超温的问题,改造取得了圆满成功,提高了设备安全可靠性,并取得了较好的经济效益。改造效果见表1。

表1 改造前后参数对比

6 结语

本次锅炉高温过热器管壁超温研究,时间跨度较长。通过从设计原因、检修原因以及运行工况方面研究,彻底解决了超温问题,对以后锅炉受热面超温问题的解决具有实践指导意义。本次研究也反映出锅炉设备要彻底解决所有隐患,否则会一直影响机组的安全、稳定和经济运行,并增加维护成本。