芯模振动制管工艺在观景口水利枢纽顶管隧洞中的应用与改进

2021-10-27翁超

翁 超

(中铁十八局集团有限公司,400707,重庆)

重庆市观景口水利枢纽输水线路总长21.53km,其中隧洞总长16.31 km,采用预制管道的隧洞长14.73 km。隧洞顶管施工采用芯模振动预制干硬性混凝土管技术,设计承受2 100 t顶力,控制管道端面平整度误差不超过3 mm,确保管材可承受的顶力和精度满足超长距离顶管施工的需要。

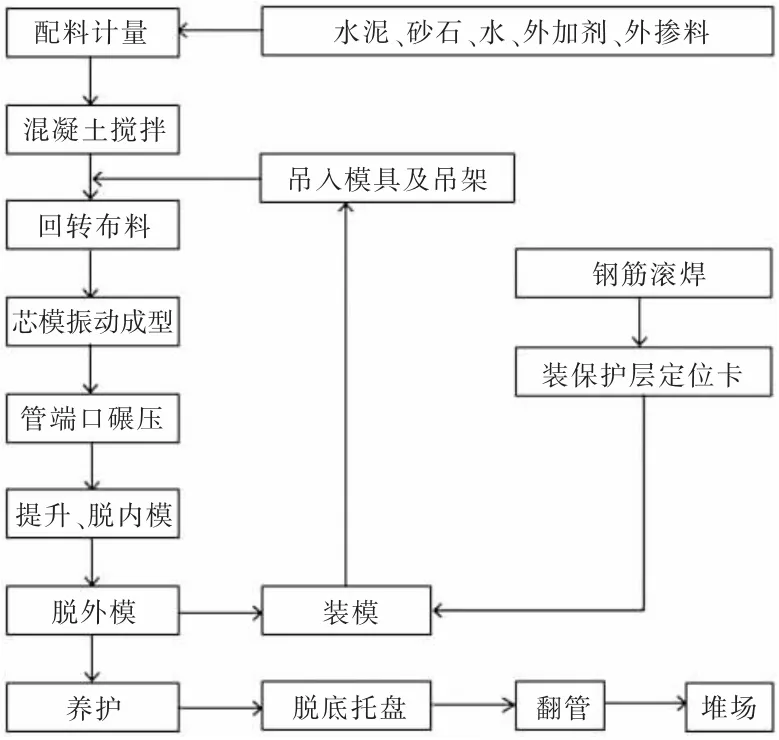

一、芯模振动制管工艺

芯模振动制管工艺利用主机设备所产生的高频振动作用,打破注入模具内原有的干硬性混凝土松散结构,建立新的成管道形状混凝土密实构造,并产生足以使成型的管道能够立即脱模且混凝土在发生强度前可直立不变形的密实构筑强度,将焊接成型的钢筋骨架装上保护层定位卡,放置在底托盘上,外模吊入并与底托盘锁紧定位,然后将模具运送至主机设备的生产工位。

搅拌完成的混凝土料自储料斗内浇筑入成型工位的模具内,待被浇筑的混凝土料达到模具高度的1/4或者300~500 mm位置时,开启振动器成型,此时震动频率较快,10 s左右达到成型震动频率3 800 r/min,同时将混凝土料不断注入模具内振动成型。当振动成型至管道插口位置时,布料机被移动离开,碾压装置进入生产工位辅助碾压成型,一般碾压成型时的振动频率为4 000 r/min。成型后的管道被起吊(同时脱内模)运离工位,带外模的管道被运至脱模区脱外模。芯模振动制管工艺流程见图1。

图1 芯模振动制管工艺流程

二、生产质量问题分析及解决措施

1.脱模后部分管道出现细微环向裂纹

(1)原因分析

现场检查发现,部分管道在脱模后产生细微的环向裂纹,结合芯模振动制管工艺特点,相关技术人员对该现象进行试验分析,得出裂纹产生原因:

①混凝土配合比的级配不合理。芯模振动制管工艺中混凝土的黏聚性极其重要,成型干硬性混凝土级配和砂率是影响混凝土各项性能的重要参数。观景口水利枢纽顶进管道生产过程中混凝土砂率0.44和二级配碎石为合理参数,可通过调整单一细度模数的细骨料优化混凝土拌和物级配,提高混凝土的黏聚性。②混凝土拌和质量不满足要求。混凝土拌和质量对芯模振动工艺产品有重大影响,而实际生产中存在为加快施工进度而拌和时间不足问题,导致混凝土拌和物和易性、黏聚性等指标不满足要求。③模具摆动导致管道产生裂纹。模具采用定制钢模,精度满足要求,但在吊装过程中易摆动。

(2)解决措施

①在原有混凝土配合比基础上进行优化,调整砂的级配。将细骨料改为细度模数更小的天然砂和细度模数较大的人工砂,使混凝土原始空隙率和最终空隙率均控制在极优的状态,使管道混凝土配合比更适用于芯模振动制管工艺,提高管道外观质量。管道混凝土配合比优化前后对比见表1。

表1 管道混凝土配合比优化前后数据对比

②严格控制混凝土拌和时间,优化浇筑振捣工艺。严格控制混凝土拌和时间为180 s,采用干硬性混凝土要保证混凝土密实度,需保证混凝土维勃稠度值满足20~40 s的要求,满足要求的混凝土进入布料机由振动器进行振动。

振动器振动同时控制喂料速度,适当调整布入模具的混凝土量,防止因混凝土出现空腔而降低密实度。干硬性混凝土中拌和物的水泥浆液少,在低频振动作用下整体混凝土拌合物的液化程度低,混凝土拌和物的密实度与流动、充填模具的效率下降。故在混凝土入模后采用使水泥浆液易液化的高频振动方式,保证足够的连续振动时间,使干硬性混凝土拌和物充分液化,达到流动和密实混凝土的作用。通过实验分析,确定分8层布料,每层0.75 m3,第1层不振动,从第2层浇筑时振动,振动频率为2 600 r/min,第3层至第5层振动频率为3200 r/min,第6层至第8层振动频率为3 500 r/min,每层振动时间为4 min。

③加工专用工装解决管道在脱模及调运过程中晃动的问题,并加强起吊及落地吊运速度控制,缓慢提升、下降,吊运专用工装见图2。

图2 管道吊运工装

2.插口破损

(1)原因分析

除前述易造成管道出现环向裂缝的原因外,以下两点原因同样易造成管道插口破损。

①蒸养参数设置不合理,蒸养在提高混凝土早起强度的同时,干硬性混凝土内部的膨胀和迁移会造成定向孔隙、孔结构粗化等不良现象,不合理的蒸养制度造成脱模后插口破损。②底托模具存在缺陷,导致脱模时底托上口与管道插口接触部位损坏,插口破损严重。

(2)解决措施

在解决环向裂缝措施的基础上,增加以下措施解决管道插口破损问题:①优化调整蒸养参数。通过实验分析,管道脱模后延长静停时间至4 h,提高管道升温前的初始结构强度,升温开始后每小时升温不超10℃直到45℃,并在40~50℃的范围内保持恒温4 h,然后降温3 h,每小时降温不超10℃。通过合理预养、限制升温速度等措施减少混凝土的结构性破坏,进而在蒸养结束后的脱模过程中减小管道插口破损率。②优化底托模具上口。采用砂轮机打磨坡口以利于管道成型及脱模,避免管道脱模时造成插口破损。

三、结果与展望

采取改进措施后,生产的管道无环向裂缝,证明改进措施对解决环向裂缝有效;对生产管道检查和统计的结果表明,插口破损率由78%降低至21%,证明改进措施对降低插口破损率同样有效。

随着我国经济社会不断发展和城市化进程的加快,地下管线的需求量增大,非开挖技术将向规模化、规范化、国际化的方向发展。作为顶管施工配套使用的预制管道需求量将越来越大,芯模振动制管工艺因其自动化程度高、节能环保、工序少等诸多优势也将得到更多关注与发展。