滇中引水香炉山隧洞中长距离大坡度斜井混凝土配合比设计与运输方案研究

2021-10-27程懿

程 懿

(中铁十八局集团第二工程有限公司,河北 丰润 064000 )

水利工程是密切关系到国计民生的重要工程。重大引调水工程地位尤为突出。同时,重大水利工程也是促进国民经济稳步增长的重要抓手[1]。重大引调水工程具有输水线路长、工程规模大、工程投资高、建设周期长、建设环境复杂等特点。由于受地形、不良地质条件等限制,设计特长隧洞来实现输水,常采用设置辅助平洞、斜井等方案来减少施工工期或处治特殊地质问题。同时,大坡长斜井混凝土运输和质量保证是工程建设者关注的主要问题之一,而溜槽运输混凝土是克服高差问题等最有效、最经济的方法。代艳芳等[2]、董瑞科等[3]、张发瑜等[4]通过对竖井投料、带式输送、轨行式运输和溜槽输送等不同混凝土输送的适应性进行分析,提出最佳运输方案。王联军[5]、刘龙卫等[6]对长缓溜槽输送混凝土施工方案的试验、安装和运行过程进行了研究,确定经优化配合比后的混凝土输送的可行性。张卫宁[7]通过设置一套皮带运输系统,为混凝土运输积累了丰富的经验。但缺少对于高差达几百米的溜槽输送混凝土的应用与理论研究。因此,本文在前人研究成果的基础上,以滇中引水香炉山隧洞2号斜井为研究背景,对应用于长距离大坡度斜井衬砌溜槽输送混凝土的工作性能作进一步研究。

1 工程概况

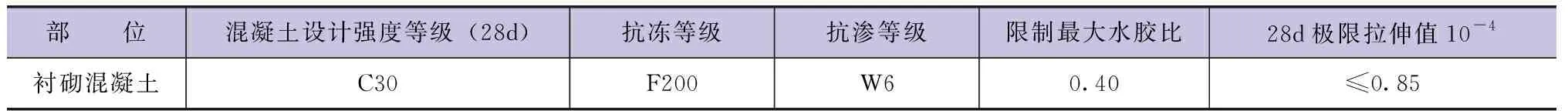

滇中引水香炉山隧洞2号斜井由水平段、井身段及井底车场段三部分组成,总长为1255.50m(主要设计指标和布置见图1和表1)。其中:井颈段长5.00m;井身段长1152.52m,倾角-17.63°,坡比-31.8%,高差349m;井底车场为水平段,长70m。斜井为城门洞形,净断面尺寸为6.5m×6.0m(宽×高),井底车场段净断面尺寸为6.5m×10.0m(宽×高)。Ⅳ类围岩采用厚60cm的C30钢筋混凝土衬砌,Ⅴ类围岩采用厚70cm的C30钢筋混凝土衬砌,拱墙衬砌混凝土102.3m3/10m(Ⅳ类)、120.5m3/10m(Ⅴ类)。

图1 隧洞衬砌典型断面

表1 混凝土设计强度等级及主要设计指标

2 斜井衬砌方案与施工难点

2.1 斜井衬砌方案

隧洞拱墙衬砌采用10m长整体液压台车施工,选用溜槽自滑运输混凝土+泵送入模分窗浇筑方案。台车行走方式为液压油缸顶推自行式,配置特制的箱型齿块轨道,轨道采用地锚固定方式。洞内弃渣、材料采用单轨提升10m3梭矿车挂平板车运输方式。

2.2 衬砌施工主要难点

根据现场施工环境和施工条件,斜井衬砌混凝土需要克服洞内空间限制、交叉作业相互干扰、长距离向下运输混凝土等不利因素,研究解决以下问题:

首先,需要研究解决长距离大坡度混凝土运输问题。主要是试验确定混凝土在-17.63°长1227m斜井溜槽的流动性能,保证混凝土长时间、长距离输送到达作业面后其各项性能指标满足设计与施工需要。

其次,研究溜槽输送混凝土能力与衬砌浇筑速度相适应的问题。现场试验确定混凝土输送能力,研究如何缩短浇筑时间提高衬砌循环施作速度等问题。

3 混凝土配合比设计

3.1 混凝土配制要点

斜井衬砌混凝土配制设计时,除满足其强度要求外,主要考虑混凝土应具有好的流动性能,长距离大坡度溜槽运送时具有良好的抗离析性能且运送到工作面时应保持好的可泵性。

3.1.1 混凝土流动性能

最重要的是保证混凝土在-17.63°在溜槽中依靠自重稳定地流动。查阅研究资料[8-9],从影响混凝土流动性主要因素着手,试验室内通过调整砂率和浆骨比,检测混凝土坍落度H0和扩展度L0参数来实现大流动性混凝土配制。

3.1.2 混凝土抗离析性能

混凝土在溜槽中流动状态可能为滑动、滚动、既滑动又滚动,从防混凝土离析的角度分析,要防骨料发生滚动造成浆体与骨料分析,理想最佳状态为浆体裹挟骨料匀速下滑。因此,骨料的级配和粒形选择尤为重要。此外,随着混凝土的H0和L0值增加,其流动性增加。但当达到一定值时,混凝土表现为泌水离析[10-11]。控制混凝土离析的关键是良好的骨料级配和砂浆含量,此外要选用保水性好的水泥和与之相容性混凝土。混凝土通过-17.63°溜槽长距离运输到浇筑点耗时最长达150min,要保持混凝土在溜槽内匀速下滑,则要求其工作性能稳定。混凝土工作性经时损失是正常过程,如果其损失速度过快则不能满足运输和泵送浇筑需求。因此,主要通过选择胶凝材料,确保其与减水剂的适应相容性来控制混凝土工作性能的经时损失,通过室内试验检测混凝土坍落度经时损失H60和扩展度经时损失L60用以评价混凝土的工作性能。

3.1.3 混凝土泵送性能

混凝土达到低黏而又不离析状态时,可认为具有良好的流变性能,这是泵送施工成功的关键。因此,通过上述各项性能的试配调整达到最佳状态,从而保证其泵送性能。

3.2 理论配合比设计

3.2.1 原材料

a.水泥。采用P·O42.5水泥,所检指标均符合《通用硅酸盐水泥》(GB 175—2007)的相关技术要求。

b.细骨料。选用机制砂,检测结果:细度模数3.6,表观密度2780kg/m3,石粉含量7.7%,所检指标均符合《水工混凝土施工规范》(SL 677—2014)要求。

c.粗骨料。采用5~20mm的碎石,检测结果:含泥量0.2%,针片状含量7%,所检指标均符合《水工混凝土施工规范》(SL 677—2014)要求。

d.外加剂。聚羧酸复合型引气减水剂(LJ-AS),检测结果:减水率27.5%,泌水率比45%,1h坍落度损失40mm,初凝时间差135min。所检结果符合《混凝土外加剂》(GB 8076—2008)的相关技术要求。

e.粉煤灰。采用Ⅱ级粉煤灰,检测各项指标均满足《水工混凝土掺用粉煤灰技术规范》(DL/T 5055—2007)中Ⅱ级粉煤灰的技术要求。

3.2.2 理论配合比设计

根据设计要求及《水工混凝土配合比设计规程》(DL/T 5330—2015)、《水工混凝土施工规范》(SL 677—2014)等规范,进行混凝土配合比设计,通过回归分析,确定能满足所有设计要求的混凝土理论配合比(见表2)。

表2 混凝土理论配合比

良好的外加剂也是控制离析的重要环节。试验室内通过调整混凝土砂率、外加剂掺量和水灰比等达到低黏而又不离析的状态。

4 溜槽运输混凝土工艺试验

4.1 现场混凝土性能试验

4.1.1 溜槽设计与布置

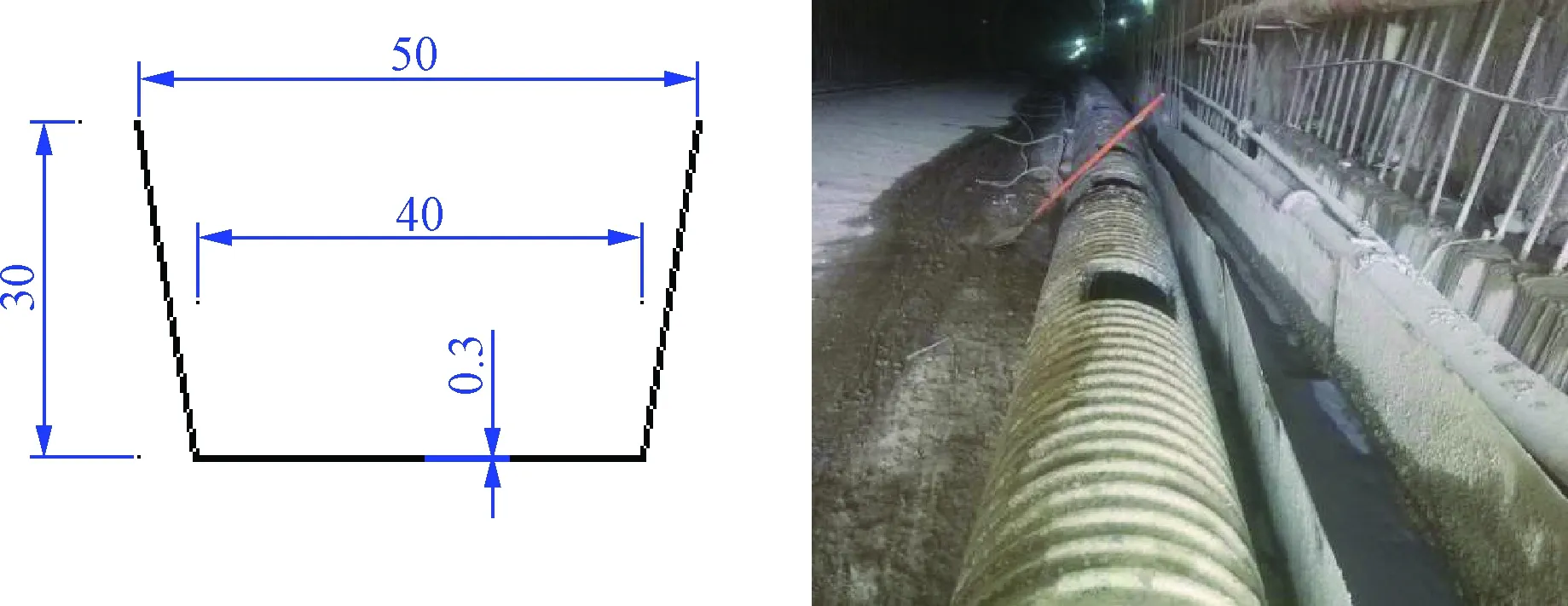

主溜槽采用3mm厚铁皮加工成∪形槽,见图2。辅助溜槽采用直径60cmPVC波纹管+∪形槽。在洞内混凝土输送泵处设置直径60cmPVC波纹管,间隔3m开窗安装插板。

图2 溜槽加工与布置示意图(单位:cm)

4.1.2 混凝土性能试验

a.现场工艺试验。现场对混凝土配合比、水灰比及砂率进行多次调整,在输送混凝土前对溜槽加水润滑,并加强滑槽看护,保证滑槽内不积水。在-17.63°长1150m溜槽进行混凝土输送工艺试验,在不同地段取样检测混凝土其工作性,实测数据见表3。

表3 混凝土不同地段现场试验情况

b.可泵性试验。混凝土能否顺利泵送与其材料属性密切相关,但也与施工管理、操作工艺与司泵水平等因素相关[12]。总结现场试泵结果,由溜槽运输至浇筑点的混凝土表观未产生严重离析,满足泵送需求。施工中需要加强管理,如混凝土施工投料过程中按照先加水、再加砂浆、最后加混凝土的顺序拌和,否则砂浆、混凝土与回流的水混合会发生砂石分离,造成混凝土的离析,致使堵管。经现场试验直接用3m3水泥净浆(或加少量的砂)润滑泵管,放完净浆后直接放混凝土,减少了等待时间,提高了工作效率。

4.1.3 试验总结与分析

通过现场试验和实测数据分析,在倾角-17.63°溜槽实现混凝土下滑需要保证混凝土具有好的流动性。下溜过程中铁皮黏结水泥浆及砂浆,以及混凝土经时坍落度损失是影响混凝土可溜性的主要因素,需根据输送距离不同适当调整混凝土砂率,加大混凝土坍落度,以保证混凝土的可溜性。现场在-17.63°溜槽上进行试验,测得混凝土的下滑速度约为8.0m/min左右,输送至浇筑点时间较长,需安排工人扒混凝土以加快下滑速度。此外,溜槽运行及维护对混凝土下溜速度同样具有影响。开班前应清理溜槽内障碍物及杂物,用水、加湿拖把从上至下湿润溜槽,但溜槽内不得有积水;更换磨坏、变形溜槽,防止混凝土下溜过程中砂浆流失;调整溜槽不顺直段,使溜槽搭接顺直,严格控制安装三维精度;监视下溜速度,当溜槽受阻或者下溜速度不正常时人力助推混凝土下溜;浇筑完毕后及时冲洗溜槽,清除溜槽内混凝土结块及残留水泥浆。

4.2 优化混凝土配合比

4.2.1 优化方法

经在1200m、1000m、500m长,倾角-17.63°的溜槽上进行现场试验(见图3),总结分析影响混凝土工作性的主要因素,主要通过调整混凝土砂率、坍落度等措施保证其具有良好的可溜性和可泵送性。主要方法为以设计理论C30W6F100混凝土配合比为基础,根据不同的距离在保证水胶比不变的情况下对原配合比的工作性能进行微调。距离较短时(0~500m),混凝土坍落度控制在160~190mm,砂率为49%,减水剂掺量为1%时,可保证混凝土到达工作面时不离析,可泵送性好。随着距离的增大(500~1000m),可逐渐增大砂率至50%,并提高减水剂掺量至1.2%,使混凝土坍落度达到190~210mm,以保证混凝土顺利通过溜槽达到工作面,并保证混凝土的黏聚性。当距离超过1000m时,增大砂率至51%,减水剂掺量增大至1.4%,使混凝土坍落度上限控制在200~220mm内,方可保证混凝土到达工作面时其可溜性和可泵送性满足要求。

图3 斜井混凝土溜槽运输性能试验

4.2.2 混凝土强度验证

混凝土抗压强度是直接体现结构安全性的主控因素。本工程采取微调砂率和减水剂掺量来调整混凝土坍落度,主要目的是在不影响混凝土强度的前提下,改善混凝土的可溜性和可泵送性,但长距离大坡度溜槽运输混凝土浆体损失、配合比改变及经时工作性能改变均会对混凝土强度产生影响。前人研究总结[13-14]:减水剂能改善混凝土的内部结构,掺量为1.5%~3%,不减拌和用水时能提高混凝土流动性;不减水泥用量时则可提高混凝土强度。但减水剂掺量并非越多越好,超量会影响混凝土的凝结和硬化,从而影响其最终强度。微量调整砂率对C30混凝土工作性影响较大,其坍落度和扩展度呈先增大后减小的趋势,但其对强度影响不明显。为确保本工程质量,按《混凝土强度检验评定标准》(GB/T 50107—2010)分段现场取样进行混凝土质量验证,优化施工配合比混凝土28d抗压强度满足设计和规范要求。

5 应用效果

该工程先进行底板浇筑,待拱墙衬砌具备施工条件时和底板衬砌同步作业,拱墙衬砌分3个工作面组织施工。洞内混凝土采用溜槽运输、泵送入模的浇筑方式。Ⅳ类围岩采用厚60cm的C30钢筋混凝土衬砌,Ⅴ类围岩采厚70cm的C30钢筋混凝土衬砌。底板衬砌混凝土用量为46.2m3/10m(Ⅳ类)、55.3m3/10m(Ⅴ类),拱墙衬砌混凝土用量为102.3m3/10m(Ⅳ类)、120.5m3/10m(Ⅴ类)。通过现场实践应用,具有下列优点。

5.1 和易性良好

倾角17.63°长1200m溜槽成功输送混凝土,混凝土和易性良好,未发生因混凝土质量问题产生的离析和泵送堵管现象。

5.2 施工效率高

斜井衬砌各工序占用时间统计:衬砌循环时间为每模50h:钢筋安装6~8h(提前完成,不占衬砌循环时间);台车移动与就位4h;仓面清理与验收2h;混凝土浇筑8h;混凝混凝土等强36h(按拆模混凝土强度8MPa控制);月有效施工天数计25d,则浇筑速度为120m/月。

5.3 斜井衬砌外观质量好

衬砌外观质量见图4,混凝土密实,无蜂窝、斑点、错台现象,表面光滑、平整、美观;无混凝土浇筑“冷缝”产生;衬砌混凝土强度满足设计和规范要求。

图4 斜井溜槽运输混凝土衬砌效果

6 结 语

在长距离大坡度斜井顺利进行混凝土溜槽运输和泵送浇筑混凝土,需要进行混凝土工作性能、工艺试验和质量控制等方面的研究。首先,根据作业条件和施工要求,确定用于工程的混凝土应具备可实施和操作的特性。其次,配置具有良好工作性的混凝土,并经现场工艺性能试验测试与确认;同时,需要加强施工管理,重视原材料质量和混凝土生产质量,从而保证施工顺利实施。提高混凝土流动性是解决长距离大坡度溜槽输送混凝土行之有效的技术手段。其中混凝土流变性能的测定至关重要,是能否实现溜槽输送混凝土的主控指标,包括坍落度H0、扩展度L0、坍落度扩展度经时损失H60和L60。

在长距离溜槽运输和泵送中,确保混凝土不发生离析同样关键。通过选用级配良好的骨料、保水性好的水泥及与之相适应的外加剂,提高混凝土的稳定性和黏聚性。

根据现场实际条件进行工艺试验,以求得最佳施工参数,指导生产。通过试验选出最佳的混凝土配合比、砂率、坍落度、减水剂掺量、水灰比等数据,在施工过程中加以应用,优质高效地完成施工任务。