316不锈钢加工前后磁性变化数值模拟

2021-10-27荀振宇

荀振宇,刘 成,梁 伟,周 谊,林 坚

(1. 海军装备部驻大连地区军事代表室,辽宁大连 116006;2. 上海电器科学研究所(集团)有限公司,上海 200063;3. 上海船舶工艺研究所,上海 200032)

0 引言

随着316等铬镍系不锈钢材料在特殊船舶建造中的深度应用,加工前后的不锈钢材料磁性变化规律逐步成为工艺研究的热点。船体材料若发生磁性指标超标现象,会带来以下问题:1)增大被敌方发现的概率[1];2)对消磁系统设计带来诸多难题;3)加速不锈钢材料的腐蚀进程[2];4)不满足相关核电动力设备设计要求[3]。

很多文献对不锈钢加工前后的磁导率变化进行了研究。金光秀等[4]研究了304不锈钢板材热处理过程中的磁性变化,而退火处理可以有效地降低材料磁性;李维东等[5]探讨了冷变形对304不锈钢组织磁性能的影响,明确了冷加工过程中会产生马氏体,且在恒定温度条件下材料磁性随变形量的增加而提高;杜洪奎等[6]研究发现不同奥氏体不锈钢在冷加工前后磁性变化存在明显差异。

一方面,上述试验研究存在周期长和成本高等突出缺点,并且未评估材料加工周围磁通密度的变化情况;另一方面,通过传统试验研究只能验证某些特殊条件的案例,无法延伸得到某些特定条件下的结果对比。本文结合现有文献参数和试验验证,着重通过有限元仿真手段拓展研究计算316等铬镍系不锈钢在加工前后材料表面周围的磁通密度变化,明确工艺建造环节对316不锈钢磁性的影响,为研究船舶建造中的材料磁防护提供数值依据。

1 仿真模型

1.1 样件尺寸和形式

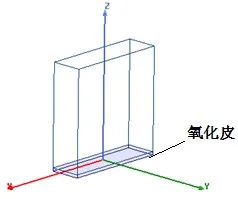

仿真样件为50 mm×50 mm×15 mm三维实体结构,如图1所示,带氧化膜的模型为样件底部附着一层氧化膜(厚度不大于1 mm),如图2所示。

图1 不带氧化层的仿真结构

图2 带氧化层的仿真结构

规定带氧化层一侧为样件下方,仿真样件下方中心10 mm沿y轴的40 mm位置处磁通密度在z轴方向的分量,对氧化膜厚度分为0.5 mm和0.8 mm分别进行仿真。不锈钢材料出厂时表面覆盖一层钝化膜,会对磁通密度产生影响,但由于在实际加工前会将其打磨去除,因此在仿真时忽略此因素。

1.2 材料参数

仿真所涉及的几种材料主要磁性参数如表1所示。

表1 仿真用的材料参数表

316不锈钢和氧化皮受地磁影响,充磁方向为z轴。为了与试验进行对照,钕铁硼(NdFe35)材料的充磁方向为y轴,对标试验的磁通密度测试点和仿真探针所取的测试点完全一致。仿真所需要的材料磁能积BH和矫顽力Hc这2个参数由软件拟合计算得到。

2 数值模拟算法和原理

常用的电磁问题数值求解方法是矩量法、有限元法、时域有限差分法等。矩量法不足之处是受限于格林函数,需要求解复杂的z矩阵。静磁场问题属于低频范畴,计算时间步长可能远小于正弦波的周期,因此时域有限差分法需要的时间长很多。有限元法从单元本身特点进行研究,具有灵活性和适用性,很适合静磁场的分析研究。

在无电流区域,磁场强度满足方程(1)。

式中:H为磁场强度。

可以根据方程(2)定义标量磁势Vm。

电磁问题的有限单元材料本构为

而由麦克斯韦方程组中的静磁场方程(4)可知静磁场是无源场。

结合式(1)~式(4),可得到满足Vm的式(5)。

采用有限元方法求解式(5),选用四面体网格划分模型,初始有限元网格大小为2 mm,设定2次迭代位能函数值相差0.5%即判断为算法收敛,在迭代计算得过程中程序会自动加密网格单元以满足计算精度要求。软件求解需设置求解域,默认边界条件为黎曼边界,即磁力线与求解域(求解域大小为模型5倍以上)边界相切,此边界条件主要用于模拟无穷远处磁场为零。

3 钕铁硼材料磁性仿真及验证

设定并检查材料参数和边界条件,将模型离散为四面体网格,设置每次迭代网格自动加密30%,软件会进行求解。图3为钕铁硼NdFe35的磁力线图,图4为z轴方向磁通密度分量随样件下方中心处一线不同位置的变化关系,其中实线为仿真结果,虚线为手持特斯拉计的实测结果。

图3 钕铁硼NdFe35的磁力线

由图4中仿真结果和实测结果比对可知,两者曲线走向基本一致,证明了数值模拟计算的准确性。仿真得到的z轴方向磁通密度分量的最大值为0.105 6 T,而实测得到的z轴方向磁通密度分量的最大值为0.098 5 T,二者相对误差为7.2%。产生误差的原因有如下几点:1)仿真所需要的材料磁能积BH和矫顽力Hc这2个参数由软件拟合存在一定误差;2)受计算机硬件限制网格不够致密;3)霍尔传感器实际测量时可能存在“温漂”现象;4)数值模拟计算采用的材料过于理想化,实际材料充磁方向表面剩磁并非处处都能达到1.230 0 T,其中第4点原因应为主要原因。

图4 z轴方向磁通密度分量随位置的变化关系

比照试验结果,数值模拟的结果能够相对准确地反映实际情况;另一方面,考虑到不锈钢的弱磁磁通密度分量测量需要复杂的磁通门设备,测试成本很高,因此,采用有限元数值模拟方法来计算316不锈钢材料表面周围的磁通密度分量大小。

4 316不锈钢磁性仿真

4.1 加工前

设定并检查316不锈钢参数,确保边界条件的正确性,注意此时的充磁方向为z轴方向,经求解可以得到加工前样件下方z轴方向磁通密度分量随位置的变化关系,如图5所示。

图5 z轴方向磁通密度分量随位置的变化关系

由数值模拟结果可知,该样件不锈钢在加工前下方10 mm处z轴方向磁通密度分量最大值为8.65 μT,在地磁场的磁化作用下,不锈钢材料具有弱磁性,但其数值远小于同等体积钕铁硼的磁通密度分量大小。从图6可以明显看出,离样件下方正中心越远,磁通密度分量数值越小。

4.2 冷加工后

针对45%和81%这2种不同的冷加工率,同样进行数值模拟,经求解可得到冷加工后样件下方z轴方向磁通密度分量随位置的变化关系,如图7所示。

图7 不同冷加工率的材料磁性变化

由数值模拟结果可知,316不锈钢在冷加工环节磁性变化不大,具有良好的磁稳定性。对比45%和81%这2种不同冷加工率后的材料磁性变化,45%冷加工率的样件下方10 mm处z轴方向磁通密度分量最大值为8.69 μT,81%冷加工率的样件下方10 mm处z轴方向磁通密度分量最大值为8.74 μT,相比加工前,磁密最大值分别提高了0.462%和0.104%,实践中完全可以忽略冷加工对316不锈钢的影响。

4.3 焊接或火工矫正后

针对焊接或火工矫正后分别覆盖0.5 mm和0.8 mm氧化膜的不锈钢样件进行数值模拟,经求解可得到焊接或火工矫正后样件下方z轴方向磁通密度分量随位置的变化关系,如图8所示。

图8 不同厚度氧化膜引起的材料磁性变化

覆盖0.5 mm氧化膜的样件下方10 mm处z轴方向磁通密度分量最大值为10.2 μT,覆盖0.8 mm氧化膜的样件下方10 mm处z轴方向磁通密度分量最大值为12.3 μT,相比加工前,磁密最大值分别提高了17.92%和42.20%。由此可知,氧化膜对不锈钢材料磁性存在显著影响,船厂建造过程中应注意打磨,去除氧化层。

5 结论

本文采用有限元法仿真研究316不锈钢加工前后磁性变化,得到如下结论:

1)仿真钕铁硼NdFe35材料和试验测得的磁密曲线一致,说明了数值模拟方法的可靠性。

2)316不锈钢机械冷加工前后,材料磁性变化不大,船舶建造加工时不需要做特殊处理。

3)316不锈钢经焊接或火工矫正,表面存在氧化膜,材料磁性的显著变化,因此在实船建造过程中,焊接或火工矫正完毕后,需要打磨去除氧化膜,再进入下一步加工工序。