浮法锡槽内锡液流动模拟及深度优化

2021-10-27曾红杰王川申周文彩李红强

曾红杰,张 纲,王川申,齐 帅,周文彩,李红强

(中国建材国际工程集团有限公司,上海 200063)

作为目前世界范围内应用最普遍、最成熟的平板玻璃生产工艺,浮法玻璃生产工艺是将熔融的玻璃液漂浮在重金属液面上(通常为锡),借助玻璃液、保护气和金属锡液的表面张力及重力作用,使玻璃液获得抛光、成形的一种生产工艺[1-3]。锡槽是生产浮法玻璃的三大主要热工设备之一,是浮法成型工艺的核心设备。玻璃液在锡槽内完成由液态到固态的转变,锡槽内锡液的流动特性对浮法玻璃成形质量起重要作用[4,5]。在现有的浮法玻璃生产中,为了利于锡液对流,锡槽内锡液的深度一般较大。但是,较大的锡液深度会给生产带来严重的问题,导致锡液用量增大,生产成本提高,加热和冷却锡液耗费更多的能量和资源。此外,锡液对流会随深度加剧,严重影响玻璃成形质量和生产安全[6-8]。

锡槽内锡液是浮法玻璃生产过程中玻璃液成形的重要载体,其流动特性对浮法玻璃产品成形质量影响显著。采用有限体积法,模拟了浮法锡槽内锡液流动特性随深度的变化规律,分析了不同流动形式对玻璃产品成形质量的影响并对生产过程中锡槽内锡液深度进行了优化。

1 流动计算

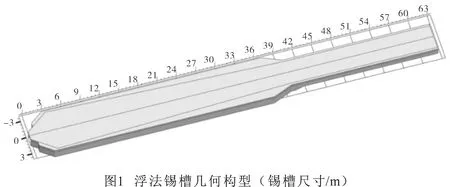

1.1 锡槽几何构型

锡槽几何构型见图1。

1.2 边界条件

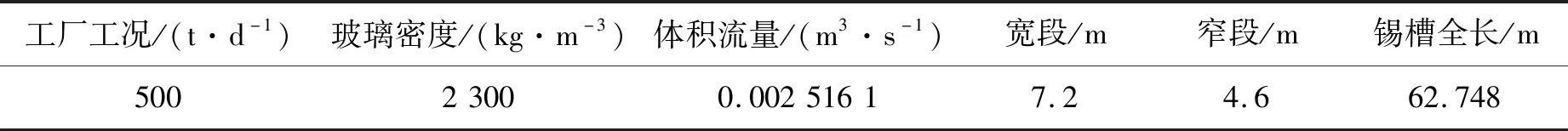

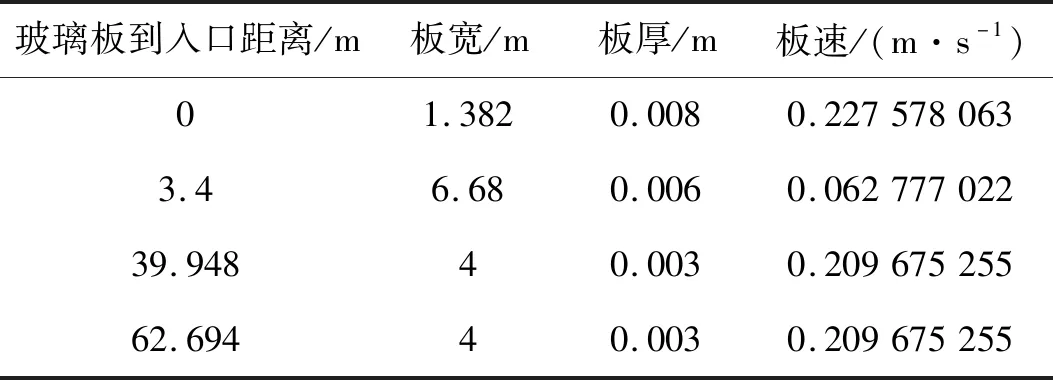

锡槽内锡液流动模拟工况参数、速度场、温度场参数设定分别如表1~表3所示。

表1 工况参数设置

表2 速度场设定

表3 温度场设定

1.3 物性条件

锡槽耐火砖导热系数为1 W/(m·K),锡液密度、导热系数和粘度随温度变化曲线如图2所示。

2 白板锡槽内锡液流动模拟与讨论

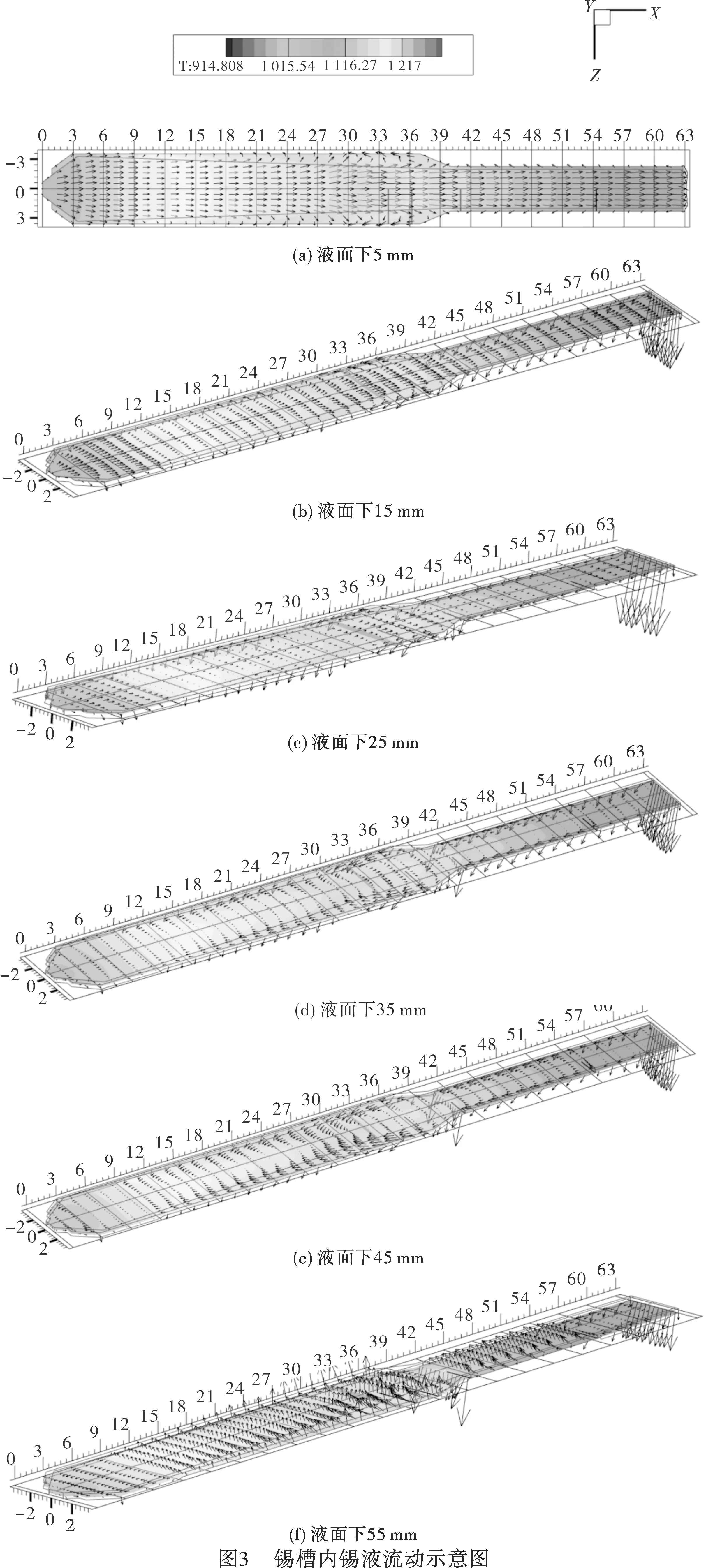

采用有限体积法,获得浮法锡槽内不同深度锡液的流动特性,对槽内锡液对流进行分析,以期减少浮法玻璃生产过程中锡液的有害流动,改善浮法玻璃成形质量。锡液流动模拟深度分别为液面(锡液)下5 mm、15 mm、25 mm、35 mm、45 mm和55 mm。

锡槽液面下5 mm处锡液流动情况如图3(a)所示。从图中可以看出,表层锡液流动基本以玻璃带边缘为界限,玻璃带以下表层锡液流动方向与玻璃带运动主方向一致,锡槽宽段玻璃带边缘与锡槽壁之间锡液逐渐转向沿锡槽壁面方向流动。锡槽液面下15 mm锡液流动情况如图3(b)所示。从图中可以看出,玻璃带下锡液流动方向与玻璃带前进方向一致。但是,与图3(a)中玻璃带以下表层锡液流动趋势相比,液面下15 mm处锡液流动趋势有所减弱。锡槽边壁处锡液出现下沉流动现象。液面下25 mm处锡液流动情况如图3(c)所示,从图中可以看出,玻璃带下方25 mm处锡液流动趋势相较于上层锡液流动进一步减弱,锡槽宽段玻璃带边缘至锡槽壁之间锡液流动方向逐渐平行于锡槽壁面,并与玻璃带主运动方向相反,锡槽过渡段30~33 m处最为明显。在窄段锡槽壁面处,锡液下沉。锡槽液面下35 mm处,玻璃带边缘至锡槽壁之间锡液回流增强,并逐步向锡槽中部回流聚集,玻璃带下锡液沿玻璃带主运动方向基本无流动,如图3(d)所示。

锡槽液面下45 mm处(如图3(e)所示),锡液流动情况与35 mm处流动特征相似,在玻璃带下,锡液沿玻璃带主流动方向无流动。玻璃带边缘至锡槽壁之间,锡液回流进一步增强,锡槽过渡段回流最为明显。从图3(f)锡液流动示意图可以看出,在锡槽液面下55 mm处,随着锡槽内锡液深度的增加,锡液流动方式发生显著改变,玻璃带下方锡液深层与锡液前进流反向方向产生纵向深层回流。

在浮法玻璃生产过程中,锡槽内锡液的流动形式十分复杂,主要包括与玻璃带运动方向一致的前进流、玻璃带边缘与槽壁之间锡液的螺旋回流和玻璃带下方深层锡液与玻璃带前进方向相反的深层回流。过多的锡液对流容易导致锡槽内锡液的温度、粘度不均,引起锡液横向与纵向的温度梯度变化,近而影响漂浮在锡液上的玻璃液,降低产品表面质量。

从以上白板锡槽内锡液的流动模拟结果可以看出,锡槽内锡液的流动随深度变化很大。当锡液深度达到55 mm时,锡液纵向对流加剧,容易导致不同区域锡液温差加大,影响产品质量和生产安全。另外,模拟结果显示,在锡槽过渡段,锡液的流动形式最为复杂,锡液回流量和涡流量很大。因此,在满足生产需要的前提下,可适当降低锡槽宽段锡液深度至小于55 mm,减少锡液的有害流动。同时,在设计锡槽时,应考虑设计阶梯状锡槽,将锡槽过渡段加深,减少部分深层回流锡液,减缓锡液因槽型变化造成的紊流,提高玻璃质量。

3 结 论

a.在满足生产需要的前提下,降低锡槽宽段锡液深度至55 mm以下,减少有害对流,降低生产成本。

b.设计阶梯状锡槽,添加挡坎、挡旗,减少锡液紊流,改善玻璃表面质量。