同步环工艺开发

2021-10-27杨俊臣

杨俊臣

(陕西法士特齿轮有限责任公司,陕西 西安 710077)

1 同步环介绍

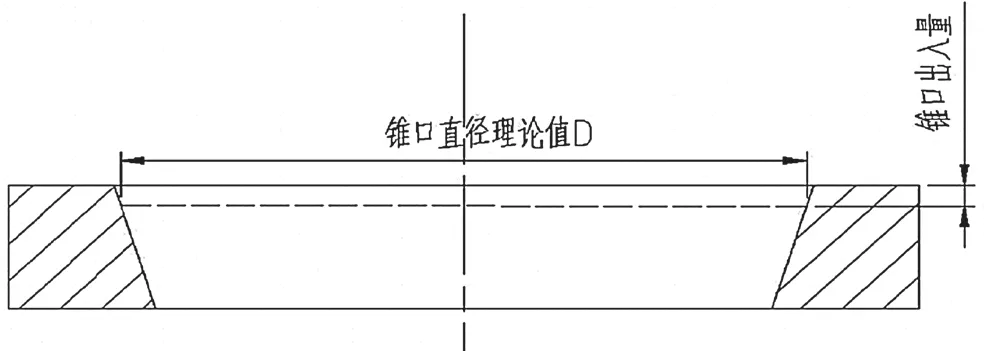

同步环属于典型的环状薄壁件,属于薄壁易变形件,加工过程中易变形,而且尺寸精度要求很高,例如锥口出入量为±0.05mm(锥口直径的理论位置距离端面的高度,如图1所示),转换成直径公差为±0.013mm,锥面的圆度要求0.015mm。

图1 锥口出入量示意图

在样件和小批量阶段由于零件在加工过程中的变形问题,导致成品合格率很低,不足50%,加工效率低导致产能无法满足生产质量要求,如果要批量生产必须解决小批量生产过程中所有的技术难题,如图2所示为外环。

图2 同步环示意图

2 机加工艺技术难点开发

2.1 同步环平面度质量提升

2.1.1 问题描述

同步环属于薄壁易变形件,热处理变形很大,热处理后的平面度在0.05mm~0.08mm,热后加工工序为磨端面→磨另一端面→磨锥面。

要保证磨锥面时的锥口尺寸以及圆度的精度要求,必须要保证其加工定位面的平面度在0.02mm以内。但是常用的平面磨床(如M7475B)由于零件加工定位面平面度差,加工过程中工件存在吸紧变形,所以很难满足磨削面平面度要求。传统的多次翻面磨法[1]精度不稳定,生产效率低,无法进行批量生产。

2.1.2 解决措施

通过设计平面磨工装,采用3个凸台定位,如图3所示。首先工装有一定的高度,可以有效降低平面磨磁力工作台对零件的影响,其次该工装有定位环和定位销,可有效定位零件,在不吸紧的前提下防止零件在磨削过程中移动。

图3 圆台磨工装

2.1.3 验证效果

通过将近3万件的批量生产验证,该方案可以使零件平面度在0.02mm以内,保证后续磨内锥工序锥面的尺寸精度。

2.2 提升同步环两端面平行度

2.2.1 问题描述

同步环其结构如图4所示,在磨大端面时小面定位为3个凸台,零件的刚性进一步变差。调小磨床吸盘磁力,会导致零件吸不住,调大磁力会使零件变形,导致2个凸台中间的面会有塌陷的情况,平行度在0.06mm~0.08mm,无法满足后续加工和检测的精度要求。

图4 同步环外环

2.2.2 解决措施

设计工装,如图5所示。工装上开有6个槽,零件在放置时零件的六爪和工装6个槽壁贴实。机床工作台通磁后,该工装可以防止零件转动和移动。将机床磁力调到最大,该工装带磁后可以吸紧六爪侧面,如图6画圈所示部位,起到提高零件磨削刚性的作用。

图5 圆台磨工装

图6 工装和工件配合

2.2.3 验证效果

经过批量验证,该方案可以保证大面的平面度在0.02mm以内,2个面的平行度在0.02mm以内。

2.3 量产提速

2.3.1 问题描述

由于同步环的材料是SCr415H,表面硬度大于670HV,现有的砂轮和零件材料不匹配,出现磨削效率低、尺寸精度难保证等一系列问题。

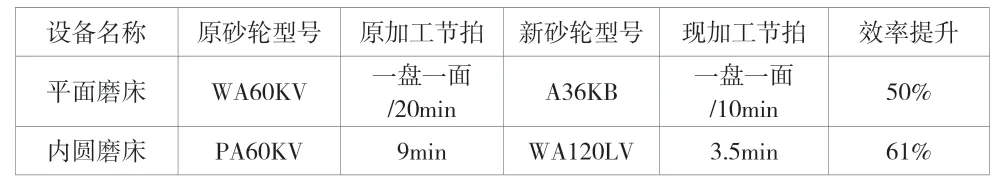

2.3.2 解决措施以及改善效果

对砂轮的材质、粒度、硬度以及黏合剂进行重新选型配比,改善效果见表1。同时对砂轮直径重新选型,经过研究发现砂轮直径为零件待加工内孔直径的70%~90%时,加工出的零件尺寸精度更稳定,磨削效率更高[1],同步环外环有12个品种,大小不一,根据分类,对应的砂轮直径分为4类:φ75mm、φ100mm、φ120mm和φ150mm。

表1 同步环介绍

2.4 同步环锥口出入量以及圆度的快速测量

2.4.1 问题描述

传统的锥口出入量检测方法为手动检具测量,如图7所示,测量方法为将测量锥规与被测零件锥面配合后,加上配重块,用高度尺测量锥规表面和零件表面的高度差,需要均布测量4个位置。

图7 手动检具

测量1个零件需要1min~1.5min,工人劳动强度大。锥面圆度通过圆度仪测量,测量1个零件熟练操作需要2min左右,严重影响加工效率。

2.4.2 解决措施

采用轴承测量仪,利用三点定位测圆度法检测圆度。如图8所示。查国标GB/T4380-2004圆度评定的三点法可知。

f=Δ÷F

式中:f—实际圆度误差值;Δ—测量值,即最大最小读数误差值;F—反映系数。

由于被测零件的楞数未知,要通过查表得到反映系数F很难。由公式不难看出实际圆度误差和测量误差有一个恒定的杠杆比系数,所以鉴于实际情况抽检了10个零件分别用轴承测量仪和圆度仪检测圆度,算出该仪器的反映系数为1.42。也就是说用轴承测量议测得的数值乘以0.7即是实际的圆度误差。轴承测量仪每次调整后需要重新核对反映系数,轴承测量仪器如图8所示。

图8 检测零件

锥口出入量测量采用对比测量法,每班的首件用手动检具测定后作为该班次的标准件,在轴承测量仪上对零。根据直径和高度的三角函数关系,通过轴承测量仪监控直径的变化来反映高度的变化,这里需要注意内锥面是观察直径变化最小点,外锥面是观察直径变化最大点。

2.4.3 验证效果

该测量方法通过批量跟踪验证目前已经应用在批量生产中,并在工艺中固化。

2.5 磨内锥质量提升

2.5.1 问题描述

同步环外环如图9所示,该零件小端面都有3个凸台,在磨锥面时需要用该面定位,导致零件的加工刚性很差。最初采用永磁吸盘,由于磁力无法调整,零件存在吸紧变形,无法保证锥面圆度为 0.015mm 。

图9 同步环外环

2.5.2 解决措施

对现有的机床进行电磁吸盘改造,电磁大小可调,工装夹紧定位方式为零件外齿定位,端面吸紧,为了保证工装将电磁力有效地传递给零件,对工装外圆和定位环做铝圈隔磁处理。由于定位环需要频繁更换,为了提高铝圈的使用寿命,在铝圈和定位环之间设计过渡连接盘,具体如图10所示。

图10 电磁吸盘工装

为了保证产品的质量和合格率,需要对电磁吸盘的电流大小、粗磨和精磨的磨量、砂轮修整量、磨削速度、光整时间、砂轮转速进行重新摸索。经过反复摸索最终定型的工艺参数如下:粗磨给精磨留量单边0.02mm,粗磨磨削速度0.12mm/min;砂轮修整量单边0.04mm;精磨速度0.02mm/min;光整时间10s;砂轮转速6300转/min;电流0.5A。

2.5.3 验证效果

产品合格率由原来的不足70%提高到99.8%。

3 亚温淬火工艺研究

3.1 问题描述

同步环的材料为SCr415H,具有高淬透性,为了保证尺寸要求须采用压淬工艺,而图纸上零件心部硬度要求低(21HRC~35HRC),变形要求高(不超过0.08mm)。按照传统压淬工艺,零件心部硬度高(42HRC~45HRC),变形大(大于0.10mm)。为了满足产品表面硬度、心部硬度及变形要求,需要在热处理压淬过程予以攻关解决。

3.2 解决措施

亚温淬火工艺虽然在热处理铁—碳相图基础理论上具有可执行性,但是实际只应用于其他个别行业[2]。该文对项目所使用的零件技术要求和现有设备条件进行工艺研究。项目的难点在于亚温淬火工艺参数的设定以及压淬模具的设计。

3.2.1 亚温淬火工艺参数的确定

在压淬过程中,需要综合考虑加热温度、加热时间、冷却时间以及模具结构等一系列工艺参数,这些因素共同作用,表征出心部硬度的情况。所以需要通过一系列对比正交工艺试验,来摸索加热温度、加热时间、冷却方式以及模具结构这些工艺参数。研究出亚温淬火状态下,同步环零件的心部硬度和变形情况与热处理工艺参数的对应关系,并耦合出最佳工艺参数。

3.2.2 压淬模具尺寸确定

压淬模具的尺寸是基于零件冷热变形规律来进行调整的,需要进行多轮冷热变形试验来摸索出模具的最佳尺寸。

3.2.3 验证效果

解决了SCr415H材料同步环零件心部硬度超差和不稳定的难题,解决了压淬过程零件尺寸变形离散度大的问题,最终产品心部硬度和尺寸变形的稳定性和一致性都符合产品要求,零件压淬工序整体合格率提高到99%以上。

同时填补了公司在热处理压淬工艺上关于亚温淬火方面的空白,为后续其他压淬类零件(如齿套、齿圈等)热处理工艺的多样性、产品设计多样性提供了基础数据。

另外亚温淬火工艺温度和碳势低,所以在节能降耗方面也有优势。

4 结论

薄壁易变性类零件在加工中的变形问题一直以来是影响产品质量稳定性的主要因素,如何有效消除加工中的变形,需要基于零件的结构、材料以及加工方法来综合考虑。上述工艺措施通过将近十万件的批量生产证实有效,产品合格率稳定在99.5%左右,可以有效提高产品加工效率以及质量的稳定性,在薄壁环类零件的加工中可以作为参考。