PLC程序控制技术在工业水处理中的应用

2021-10-27陈世郁

陈世郁

(厦门亿赛膜技术有限公司,福建 厦门 361022)

0 引言

PLC控制程序在很多领域中都有应用,通过构建自动化处理系统来实现人们难以触及的工作。其工作重点是对系统的程序与编程功能进行分析,促使工业污水处理PLC控制系统可以有一个良好的应用效果,使污染处理行业技术与经验得到全面发展。

1 PLC程序控制技术简介

可编程逻辑控制器(Programmable Logic Controller,PLC)是具有功能形、智能形的新型综合控制装置。PLC可编程控制器有可控能力强、适应性强以及可靠性高的优点,而且PLC具有操作性强、简单明了、扩展性能良以及方便等优点,可以对各类型的设备进行控制,成了设备的中枢首脑。PLC可编程控制器的维修过程也比较容易,而且其性能稳定,很少出现故障,是工业领域控制性最强的系统之一,也被广泛应用于工业污水的治理中。

2 工业水处理流程分析

我国在污水处理领域所面临的问题比较严重。当前我国经济的发展已到了新的阶段,在工业文明进步的同时,也给环境带来了灾难。近年来,世界各国开始着重研究如何处理工业弃水的问题,且都投入了很大的人力和物力。当前世界各国治理工业水比较好的国家,例如中国、日本、美国和欧洲等国家和地区都是采用先进的科学技术对工业弃水进行处理。以先进的理论为基础,采用创新工艺及自动控制污水处理的系统对其进行治理,有些国家污水处理率大约可以达到85%,极大地改善了城市的工业污水问题。除了对工业水进行治理,以色列还对污水进行了再利用处理(利用率高达90%),为污水治理领域积累了大量的现实经验。从多年治理污水的经验来看,污水处理一般有3种方法。

2.1 物理法

传统的物理法是根据污染物的物理特性,对废水与漂浮物进行宏观分离,一般情况下,治理污水的初级阶段会用到该方法,该方法也是处理污水前的预处理。而近年来新兴的一种膜分离技术则将物理法的使用提高到另一个高度。膜分离技术是一种以分离膜为核心,通过压力驱动进行物质分离、浓缩和纯化的一门技术。该技术被广泛应用于食品、医药、染料以及工业水处理等领域。

2.2 生物法

生物法是通过微生物进行污水处理,它具有非常强的净化功能,该功能与其降解功能可通过转化和分解的方式对污水中的有机物等有害物质进行处理,通过改变污水的内部解构,将其转化为二氧化碳与无机盐,从而达到处理污水的目的,由于该方法简单、环保而且成本低廉,因此被广泛应用于治理污水中[1]。

2.3 化学法

化学法是指通过分析水中不可见污染物的化学性,然后在污水中添加化学成分,使污染物形成一种可见的胶体物或是溶解物,进而再做后处理。一般情况下,处理污水的方法是以上述3种方法为主,治理同一个污染水域也会同时用到3种方法,以达到最佳的治理效果。

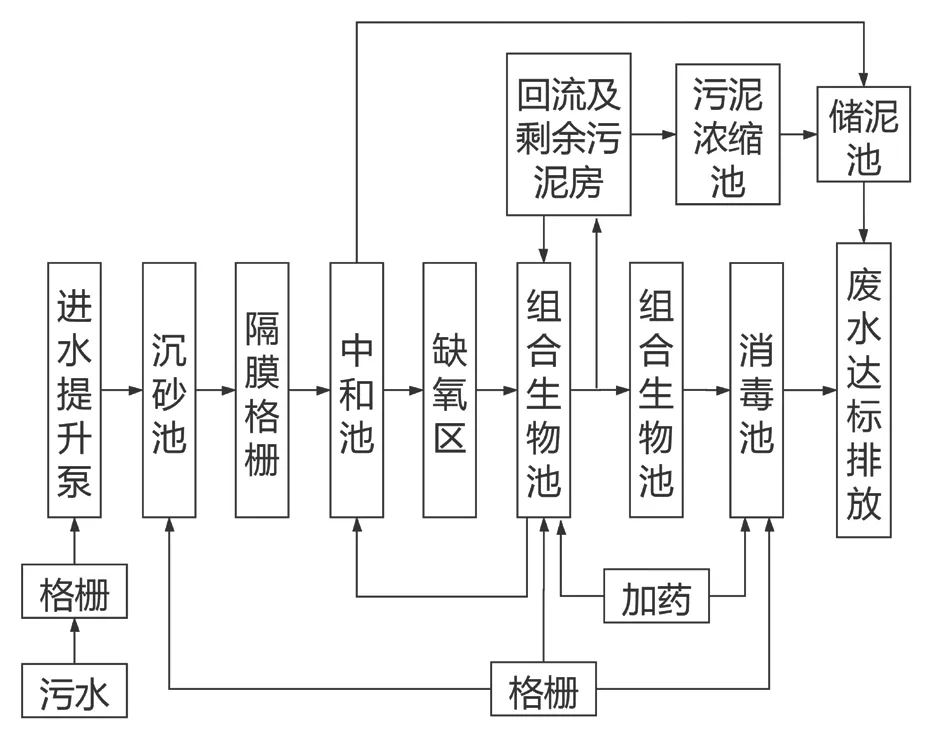

污水处理是一个复杂的系统工程,很多环节都存在很多不定性的变量,不仅包括开关量,而且还包括模拟量等。因此,在对污水进行处理时,要制定一套污水处理方案,也就是流程。污水处理流程可分为预处理、生化处理、沉淀和后处理,具体操作步骤如图1所示。

图1 工业污水处理流程

下面就结合图表进行简略说明。

2.3.1 预处理

治理污水前,要对污水进行预处理,通过粗格栅对浓度较高的废水进行筛漏,将宏观污染物过滤出去,也就是上文所说的物理法。将过滤后的溶液搅拌均匀,稍作沉淀,将其放入池中,进行酸碱中和,如果池中溶液偏酸性,则加入碱,反之则加酸。中和以后将污水流至厌氧池中,再对其进行分解处理。

2.3.2 生化处理

将已分解好的溶液进行厌氧与好氧处理,在该过程中要注意将“溶氧值”的变化控制在合理范围内。微生物要有良好的繁殖环境,并保证它们可以对污染物进行氧化分解,保证污水可以正常被净化处理,再通过水泵将沉淀垢送达污泥处理处。

2.3.3 沉淀与后处理

经过预处理和生化处理后,要将污水放入集泥池,在该过程中,要保证处理过的混合液深度可以控制在规定范围内,同时保证厌氧池与组合池中有一定的污泥回流,要对其余的污泥进行浓缩与混药处理,一切操作完毕后,将其放入污泥脱水系统并对泥饼进行堆肥与外运填处理。

3 工业水处理中PLC程序控制技术的运用

3.1 PLC程序控制系统要求

将PLC作为核心技术,将上位PC机作为即时监测体的核心控制系统的方式将成为工业实现自动化的主流发展方向。自动化设备中,PLC与PC的通信可以提供工艺流程图、动态的数据画面以及报表等多窗口内容,使PLC可编程控制器能以界面的形式直观地显现出来,实现生产过程的自动化与信息化,通过上位机对PLC数据进行监控读写,收集现场数据,可以达到使生产过程高度信息化的目的。

对PLC结构图(如图2所示)进行分析,PLC控制器想要正常工作,必须满足以下2个条件:1) 通过DH+网与上位机通信时,把需要经过计算处理的信息传输至上位显示平台,并接收上位机所发出的控命令。2) 通过远程I/O扫描器及运程机架的输入/输出模块通信,现场接收返回的信号与发出的命令,只要控制好逻辑驱动现场的设备动作,就可以实现PLC的控制。

上位机所控制的内容主要是对系统进行操控与监控,其工作原理是通过上位机发出操作命令,再通过PLC控制层的逻辑运算,将上位机内所发出的各类型命令传输到现场的设备中,达到控制现场设备的作用;同时,将现场设备在当前时间段的水质参数、水流量、压力、温度、液压与运行状态等一系列工作参数信息上传到上位监测站中并加以显示,与此同时,信息还将被送入系统创建的生产历史数据库中,利用数据库中的相关数据,对不同工作参数的变化速度进行控制,从而达到优化的目的。

将该系统中的每项参数传到二期化水控制室内显示的目的是为了对其进行集中监控,为合理调配岗位与优化操作步骤做好先驱基础工作。该系统还与热电厂的局域网相互连接,系统中的各项参数直接在热电厂的岗位报表上进行显示,实现信息共享、集中管理和集中高度的目标。

以PLC为核心控制中枢,控制器与CRT上位作为监控系统,其自身的内部保留控制逻辑与梯形逻辑程序,控制逻辑分为投床逻辑与再生逻辑,它们之间的运行步骤如图3所示。

图3 运行步骤

3.2 PLC程序控制系统设计

3.2.1 系统的硬件配置

如图2所示的是PLC系统的结构示意图,一般设置2台操作站与1台监控站,2台操作站位于一期化水控制舱,其作用是控制生产工艺,以DH+网络连接,实现数据共享,同样用状态监测站把信息传送到热电厂的信息管理平台。1台控制站在二期化水控制室,对一期水处理装置的运行状况进行控制,有利于集中调管。由图2可知,一期化水控制室配有1台电源与1台打印机,可为电力的供应与数据的打印提供便利 。

图2 PLC系统结构示意图

3.2.2 控制系统软件

PLC控制系统的主要软件可分为上位监控组态软件、PLC编程软件和通信软件。梯形逻辑控制程序在RSLogix5.0、RSLinux软件环境中被存储起来,是系统在控制整个工业污水处理工艺过程中的核心内容。在Windows 95或是Windows NT的32 Bit的环境中执行RSLogix5.0软件的正常功能。软件可以提供符合用户需求功能的软件,例如全视窗的好友面板、机动性较强的编辑器、点中点击方式进行I/O组态、强大的数据库编辑器以及诊断与排查工具与可靠性能超高的通信设备等。RSLogix5.0软件还具有在线编辑与控制软继电器的功能,同时还能够为组态控制器自动分配I/O模块地址。

上位组态软件Intouch9.0与ktxl784通信软件及历史数据信息的开发软件SQL server、报表软件ACCESS和Excel办公软件等,这些都是用来监测并控制工艺参数与工艺过程的。Intouch9.0的基本操作环境为Windows 2000操作系统的中文组态软件,操作灵活方便,为数据的开发提供了良好的交换环境,再结合SQL server软件中的数据库存储各种类型的参与与报错信息,最后导入Excel表格中完成交接班报表打印工作。

3.2.3 系统通信

良好通畅的信息传递系统是一个控制系统保障安全稳定的基本环境。Siemens S7-300/400程序控制系统的通信内容是需要控制器、通信卡与适配器之间的配合才能完成的。控制器与上位机之间的通信过程主要是由通信端口与上位机的CP5611通信卡来完成的。

PLC可编程控制器在与远程I/O进行信息交流时,要以雏菊琏路结构进行连接,该连接方式对所有与远程I/O相连的设备的通信速率必须一致,而且通信速率、连接设备的数量和通信电缆的路程都是不同的。

DH+网连接中心要通过加放终端电阻R来应对PLC控制系统的热备,从而保证DH+网上结点的平稳。另外,DH+网通信波段的波特频率与地址的选择是通过处理器上的开关组SW来实现的,而不能用软件来对其进行编程操作。

3.3 PLC控制系统的功能开发

3.3.1 热备功能

以二套处理器与热备模块的形式同时运行,要注意的是,这2套模式的工作方式是有区别的,当主处理器处于正常工作状态时,数据既有输入同时也有输出,而二套处理器在通电运行后,一般是以接信号为主,并参与数据的统计与计算,2套控制器之间以硬件相联的形式对处理器进行故障监测。主、副控制器工作内容不同,前者负责控制功能,后者要不断更新数据,且不输出数据,如果主控制器发生故障,副控制器将担负主控制器的功能。

3.3.2 实现上位机累积流量同步

在上位机组成累积流量画面,具有修改累积流量数值的作用;在同一台上位机上,就可以对同一系统的其他上位机进行累积流量的修改,并保持一致性,因为它操作简单有效,所以使许多上位机因故障而造成的流量累积不一致的问题得以解决。

3.4 PLC控制系统的安全维护

PLC在工业生产自动化系统所起到的作用非常大,一般情况下,不用再做二次处理就可以直接在工业生产中应用。然而,尽管具有可靠性较高、抗干扰能力较强的优点,但当前也存在电磁干扰或安装不当的恶劣环境,难免产生程序运算错误,从而产生误输入,并引起误输出,这将会造成设备的失控和误动作,不能保证PLC的正常运行。

要提高PLC控制系统的可靠性,一方面要求PLC生产厂家提高设备的抗干扰能力;另一方面,要求设计、安装和使用维护中引起高度重视,多方配合才能解决问题,有效地增强系统的抗干扰性能。因此在使用中应注意以下2个问题。

3.4.1 工作环境

PLC环境温度一般在0 ℃~55 ℃,安装时不能放在发热量大的原件下面,四周应预留一定的散热空间。为了保证PLC的绝缘性能,空气的湿度应小于85%(无凝露);除此之外,应使PLC远离强烈的震动源,特别是防止震动频率为10 Hz~55 Hz的频繁或连续震动。当使用环境不可避免震动时,必须采取减震措施,例如采用减震胶来缓解震动。

3.4.2 控制系统中干扰及其措施

PLC控制系统最严重的问题之一是受现场电磁干扰,要解决问题,就必须找出问题的根本。首先是确认源头,PLC系统的干扰主要有强电干扰、柜内干扰、来自信号线引入的干扰、来自PLC系统内部的干扰以及变频器干扰等。

针对上述干扰,可以从以下3点入手:1) 合理处理电源引入。抑制电网引入的干扰,例如在电源输入端串接LC滤波电路。2) 合理地安装和布线。动力线、控制线、PLC的电源线和I/O线应分别配线,隔离变压器与PLC和I/O之间应采用双胶线进行连接。将PLC的I/O线和大功率线分开走线。3) 对变频器干扰进行抑制。对变频器的干扰处理有许多不同的方式,例如加隔离变压器,主要针对来自电源的传导干扰;使用滤波器,滤波器具有较强的抗干扰能力;使用输出电抗器,在变频器和电动机之间增加交流电抗器主要是为了减少变频器输出在能量传输过程中线路产生的电磁辐射,减少对其他设备正常工作的影响。

3.5 PLC控制系统在工业污水中的应用实例分析

某石油化工厂承担石油的深加工工作任务,在对化工产品进行处理时,首先要对邻苯二甲酸酐产品的生产进行脱盐水处理,其生产所用的水源来自城市中的工业排放水,但由于其污染严重,因此无法直接用于生产作业,一旦使用,会对工业生产设备产生严重的腐蚀现象,对污水处理工厂造成不良后果。在该企业的发展过程中,相关部门要对污水处理厂的该工程给予高度重视,因此,在工艺层面和技术控制技术方面,要不断地借鉴国内外先进的工作经验,尤其是在水厂自动控制技术上,为了更好地满足工艺需求,要营造一个良好的工作环境。

石油企业在对工业污水进行处理时,对PLC控制系统中的应用,主要包括PLC、相关的模板,PLC控制系统的操作功能特别强,抗干扰性也尤为突出,多数是以工业环境的设计进行的,在污水开关量的顺序控制方面的表现也很突出。此外,对污水进行处理时,对其开关量、数字量给予准确控制也至关重要。模拟量PLC与上位机的数据进行交换,完成控制工作,对现场信息进行实时采集,把控制信号及时送至上位机系统,再以通信端口完成系统控制。

3.5.1 上位机

一般情况下,上位机是利用工业控制计算机来实现功能的显示,对电磁阀、电机等工作情况进行实时管控,并对故障进行报警处理。对工艺流程与温度等一系列模拟量进行对内、对外输出,从而绘制实时动态曲线图,并将数据归入硬盘中,以便后续使用。

3.5.2 下位机

用通用的PLC下位机实现对电动机和电磁阍的直接控制,用A/D进行现场信号的采集工作。由于下位机有快速处理信息和高功能性的特点,因此可以充分利用它的功能。如果电路中出现短路的情况,电动机仍会自行运转,并及时发出报警的信号,而PLC可以根据液位信号来完成启动、停止担水泵的工作。

3.5.3 无线通信

对现场采集的信号进行分析,通过传感器可完成数字调节运算,并发挥其无线通信的功能,为工业污水的下一步处理做好铺垫,并使其快速进入工作状态。

4 结语

PLC程序控制技术是自动化设备的核心装备,在污水处理领域有不可替代的作用。它的强控制力与可靠性也使它在污水处理领域发挥了巨大的作用。工作人员通过现场的总线与PLC相结合,达到污水处理的目的,并有效降低成本。