基于GB 13057讨论稿的客车座椅安全性研究

2021-10-27林标华

曾 锋,林标华

(厦门金龙旅行车有限公司,福建省新能源汽车企业重点实验室,福建 厦门 361006)

最新的GB 13057《客车座椅及其车辆固定件强度(讨论稿)》,相比2014版标准,座椅动态检测方法有改变,对座椅及固定件性能提出更高的要求[1-3]。本文通过分析标准变化和开展座椅动态试验,对某款公路客车座椅进行被动安全性和结构加强设计,并采用仿真分析和实物试验的方法对动态试验中座椅结构强度和乘员损伤进行相关分析。

1 规范要求及相关设计

1.1 相关要求

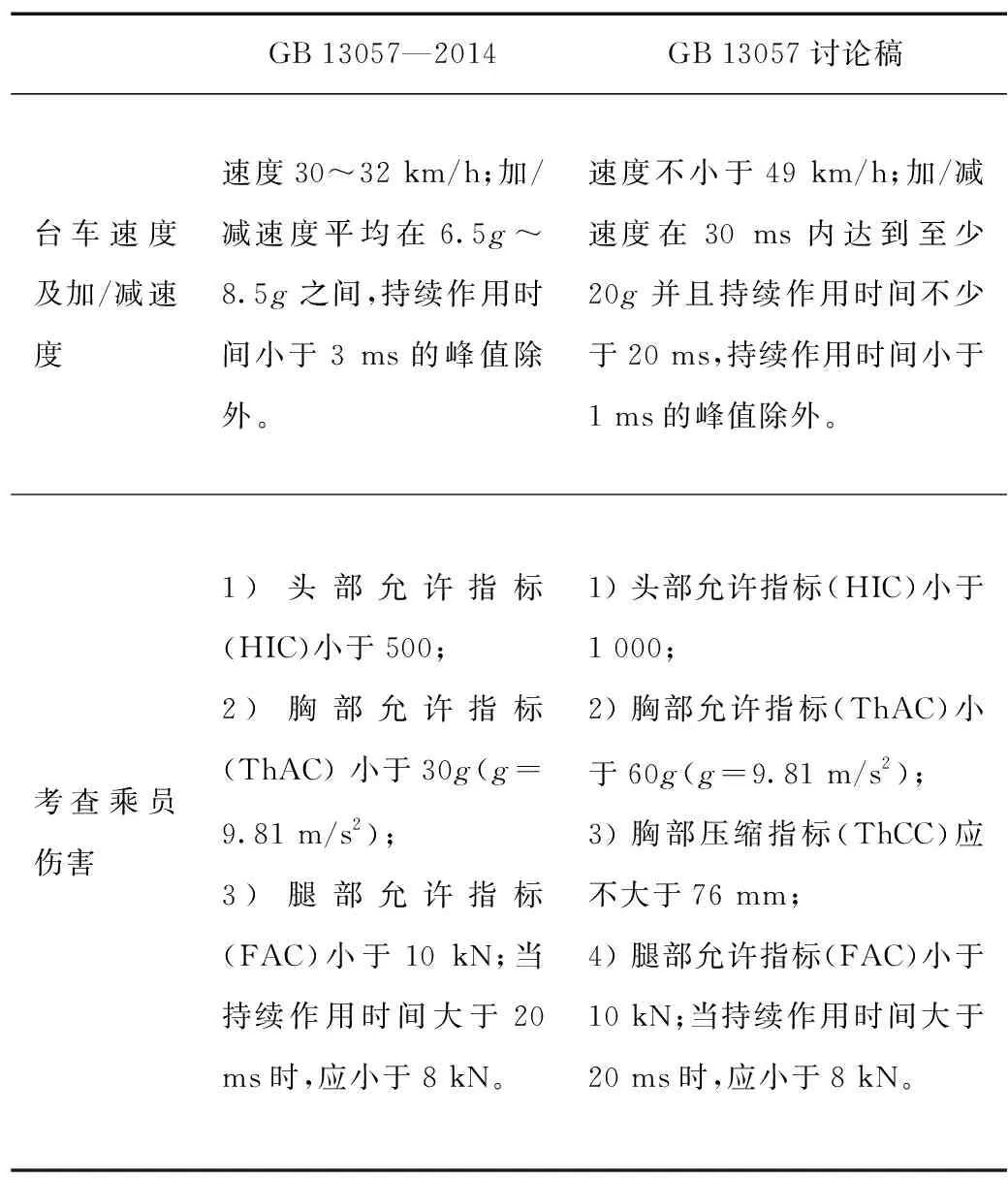

《讨论稿》中重新定义客车座椅动态试验相关的强度要求和试验方法,针对座椅动态试验规定了第一阶段和第二阶段试验方法。其中座椅动态第二阶段试验1与第一阶段试验1主要的区别是前排试验座椅布置乘员。因此,已符合第二阶段要求的座椅可以替代第一阶段的试验。表1为主要具体变化内容,从表中可知,《讨论稿》针对台车速度、加速度和乘员损伤具有较大的调整。

表1 标准主要变化

1.2 座椅结构相关设计

针对GB 13057讨论稿要求,结合客车座椅设计、工艺、生产制造等情况,对某座椅系统进行了以下改进设计:

1) 布置三点式安全带。根据客车正面碰撞相关分析,布置三点式安全带相比二点式安全带具有更好的乘员保护效果[4-5]。因此,结合《讨论稿》中规定的试验速度和加速度情况,将所有试验座椅配置三点式安全带,以满足乘员假人损伤的相关要求。

2) 增强座椅骨架结构设计。大客车座椅骨架一般由靠背骨架和坐垫骨架两个部分构成,是座椅主要的承载受力结构,是承担座椅安全防护性能的核心,其整体的结构性能影响到座椅本身的强度性能。

3) 靠背骨架改进设计。座椅动态试验时,在安全带、乘员假人惯性力及后排乘员假人的冲击力作用下,座椅靠背发生前倾变形。在靠背弯管的两侧布置3 mm的槽型件与靠背弯管焊接在一起,同时增加一根1.5 mm连接两侧靠背弯管的连接件,以加强座椅靠背骨架、提高整个靠背骨架刚度。

4) 坐垫骨架改进设计。坐垫骨架要求有足够的强度和刚度,以起到保护乘员、正常支撑坐垫的作用[6-7]。在坐垫骨架的左侧板、右侧板、中板分别布置2 mm的贴板进行结构加强,以保证受冲击时,坐垫骨架强度有足够的强度抵抗变形。

5) 固定座椅螺栓数目的确定及螺栓的选择。为防止座椅受冲击后发生螺栓固定件脱落的危险,提高座椅椅腿与客车连接的可靠性,对于同一排座椅总成在车身地板和侧围挂板安装区域各增加1个固定点,即设计成6点固定的方式,同时在保持螺栓精度等级不变的情况下,选用更高规格型号的螺栓。

2 座椅动态仿真与试验分析

2.1 模型建立

台车、座椅和假人的模型是开展座椅动态仿真分析必备的条件。因此在UG 11.0软件中根据台车骨架、座椅结构建立CAD几何模型,再将几何模型分别导入到有限元前处理HyperMesh软件中创建台车、座椅的有限元仿真模型。在台车、座椅的建模过程中,模型进行相应的简化处理[8-9]。试验中仿真假人为某公司已对标的HIII 50%分位假人模型,假人模型质量约为78 kg,共计约36万单元网格。首先根据《讨论稿》中规定的要求,对假人进行安放并调整姿态到合适位置;然后对假人、座椅泡棉进行预压缩计算;最后重新定位预计算后的假人和座椅模型,并与台车模型耦合组装成仿真分析模型。

图1为动态试验1仿真模型示意图,用于考察座椅结构强度性能;图2为动态试验2仿真模型示意图,用于考查乘员假人损伤情况。

图1 试验1示意图

图2 试验2示意图

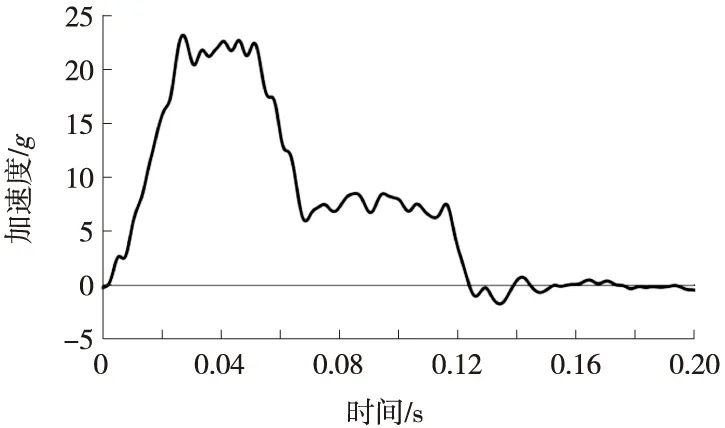

边界条件:对试验1和试验2中台车、座椅、假人、安全带耦合的总成仿真模型,施加竖直向下的重力加速度场,水平方向设置速度49 km/h,约束台车只能水平前后方向运动,对台车设置水平方向加/减速度进行冲击,其中加/减速度为某机构做动态试验所提取的加/减速度冲击数据,如图3所示,该加/减速度曲线符合《讨论稿》规定的要求。

图3 加/减速度曲线

2.2 模型验证

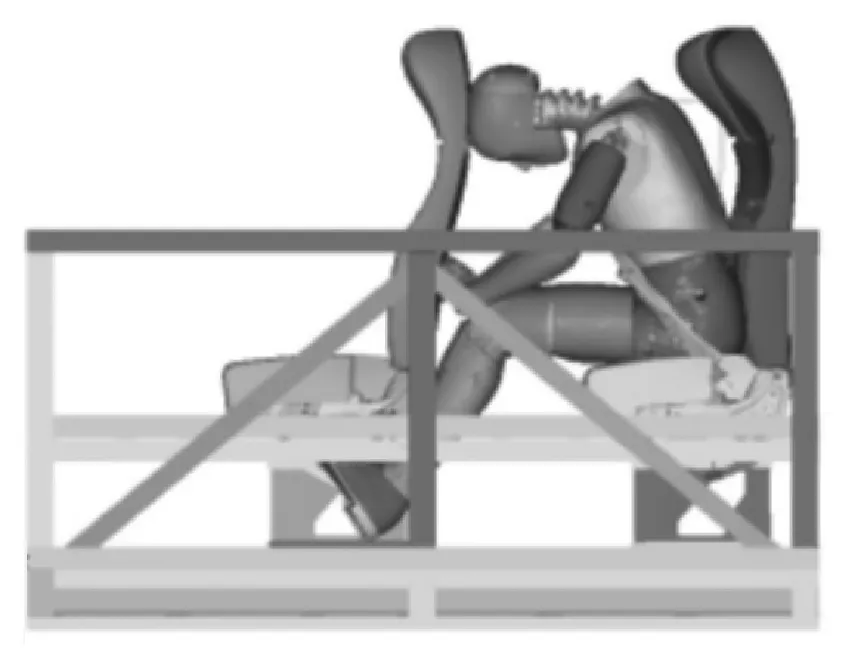

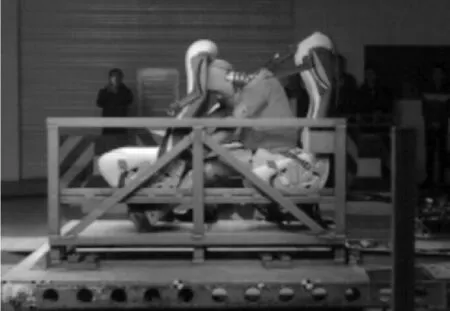

为验证建立仿真模型的正确性,将分析结果与试验获取的座椅动态试验结果进行对标。通过试验1和试验2可知,仿真假人运动姿态与试验数据记录的假人运动响应姿态基本一致。其中仿真分析的试验2假人头部接触前排座椅最大时刻如图4所示;实际试验结果如图5所示。

图4 最大时刻仿真结果

图5 最大时刻试验结果

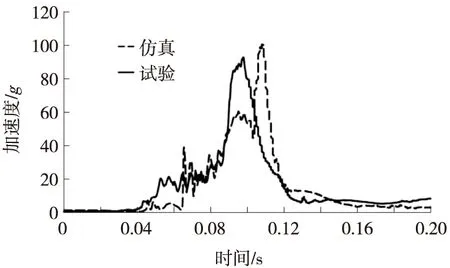

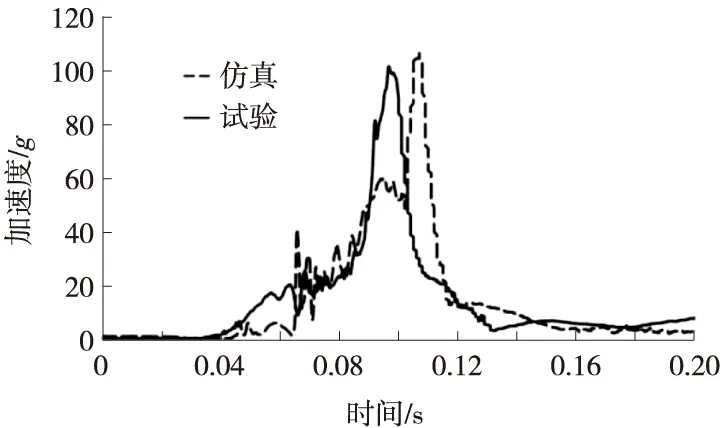

图6和图7为左右两侧假人头部的仿真和试验加速度曲线。从图6和图7可看出,除达到加速度最大峰值的时间不同外,其加速度上升和下降趋势基本一致,仿真加速度曲线与试验曲线相似性较好。

图6 左侧假人

图7 右侧假人

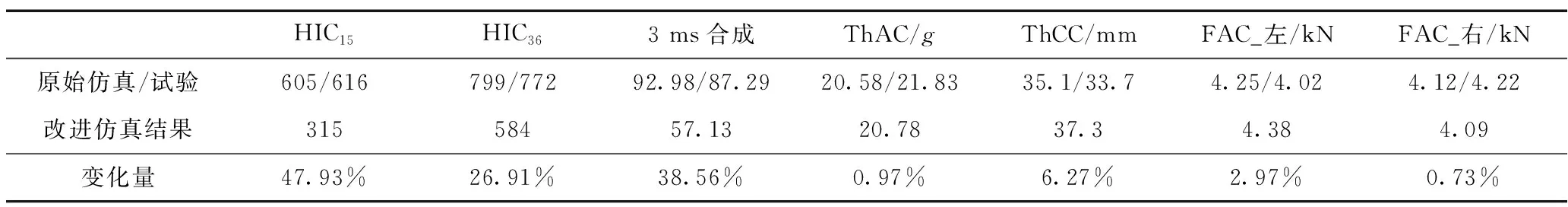

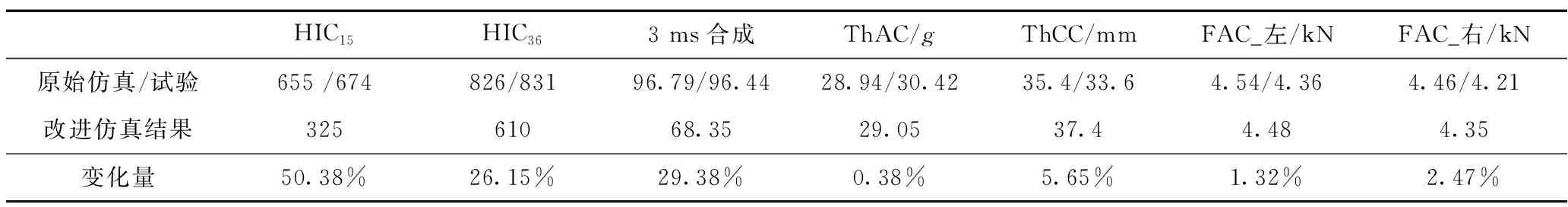

将仿真分析与实际试验获取的假人头部损伤指标(HIC)、胸部指标(ThAC)、胸部压缩指标(ThCC)、腿部指标(FAC)试验损伤值进行比较。表2为左侧假人损伤对比结果,表3为右侧假人损伤对比结果。从表2和表3中可知,仿真与试验各项数据差距较小,误差都在10%以内(最大误差为6.5%)。

表2 左侧假人损伤指标对比

表3 右侧假人损伤指标对比

综合对比仿真与试验结果可以认为,所建立的座椅动态仿真模型的准确性可以接受,可以用于开展后续座椅动态仿真分析。

3 结构改进方案及效果

根据仿真及试验结果,座椅强度虽满足《讨论稿》规定的要求,但是假人HIC15、HIC36、3 ms合成加速度损伤值离限值1 000较接近。从仿真动画可知,假人通过安全带约束在座椅上,在加速度冲击下,座椅椅腿区域、安全带下端卷收器安装支架区域、座椅底部骨架区域结构塑性变形较严重,从而降低整个座椅结构强度性能,同时影响对假人约束作用。因此,在本文1.2节基础上对座椅系统再进行二次改进,以提升座椅结构强度和降低假人损伤值。

3.1 结构改进方案

1) 加强座椅椅腿。在椅腿内侧贴一块尺寸为300 mm×200 mm×2 mm的埋板。贴于内侧的埋板不会影响座椅的边界尺寸及外观。

2) 加强卷收器安装支架。在左右2个座椅的下支架位置,通过焊接的方式增加一块同样规格的3 mm的安装支架,提高卷收器安装支架的结构强度和刚度,防止支架受冲击变形失效。

3) 加强座椅第二横梁刚度。在座椅第二横梁中底部位置贴一块2 mm的加强角铁。

4) 加强座椅底骨架侧板的后部区域。由于座椅靠背具有转动功能,结合安全带的布置情况,受冲击力时座椅侧板后段变形较复杂,因此对处于中间区域的侧板进行局部贴2 mm加强板。

3.2 改进效果

1) 假人运动响应对比。座椅结构改进前后,仿真假人运动响应趋势基本相同;加强座椅结构后,仿真假人在2个阶段的试验中,向前运动距离均变小。试验2中,结构改进前,左、右侧假人头部挤压座椅靠背最大时刻深度分别为12.469 mm、10.644 mm,改进后分别为5.1 mm、9.138 mm,分别提高58.07%、14.15%。因此,可以看出,结构加强后,对左侧假人影响较大。

2) 座椅结构强度对比。结构加强后,从仿真结果可知,座椅结构强度满足《讨论稿》规定的要求。试验1前、后排假人头部与座椅R点横向垂面距离为1.263 m、1.272 m,相对结构改进之前,改善 0.109 m、0.082 m。结构加强后的座椅椅腿和卷收器安装支架变形变小,假人头部最大位移与辅助座椅R点变小,因此,结构加强效果改善明显。

3) 假人损伤对比情况。座椅结构改进前后的结果见表2和表3。从表中可知,结构加强后,假人的头部损伤值具有较大的变化,胸部变形量和加速度值略有增加,腿部受的力变化量较小。其中头部损伤值的降低最为显著。参考约束系统的整体性能评价加权伤害准则WIC[10-11],经计算得到左、右侧假人WIC值为0.529、0.565,提升18.7%、18.0%。因此,座椅系统结构改进后,对整体性能的提升效果显著。

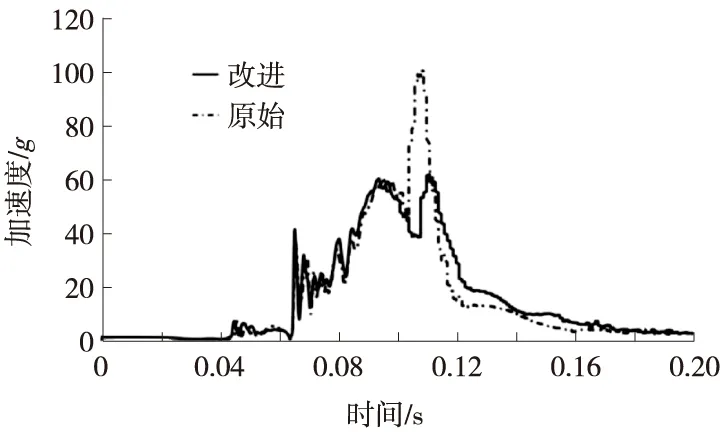

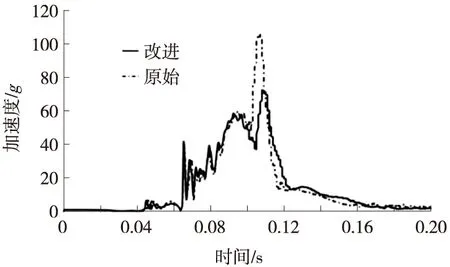

同样对比座椅结构加强前后左/右侧假人头部加速度曲线,如图8、图9所示。同排座椅,左右2个假人对称布置,在同样的速度、加速度冲击下,左右假人获得的加速度值却不同,分析其原因,可能是座椅两端与试验台车固定结构不同,安全带约束假人位置方式不同,前排座椅对后排假人约束力不同。从获取的损伤数据可知,处于侧围骨架侧的左侧假人损伤值更小,乘员相对安全。

图8 左侧假人加速度对比

图9 右侧假人加速度对比

4 结束语

根据GB 13057讨论稿的要求,选取某款大客车座椅为研究对象,开展座椅动态试验及有限元仿真分析,获取座椅结构强度及乘员假人损伤数据。基于分析结果,结合座椅设计、工艺、制造情况,确定座椅结构优化方案,为座椅系统的设计提供参考。