集成式辊压型材在客车车身结构轻量化设计中的应用探讨

2021-10-27酒军亮詹国臣王小伟刘永博梁奇伟

酒军亮,詹国臣,王小伟,刘永博,梁奇伟

(金龙联合汽车工业(苏州)有限公司,江苏 苏州 215026)

客车车身结构轻量化设计中常用的手段主要有材料轻量化、结构轻量化、整车和零部件拓扑优化等。本文提出一种集成整合的轻量化设计思路,即集成式辊压型材整合思路,将零部件功能集成与制作工艺过程整合,达到轻量化和提高生产效率的目的。以车身局部结构腰梁流水槽结构设计为例,探讨该设计思路在车身结构轻量化设计中的应用。

1 集成式辊压成型简介

辊压成型是通过顺序配置的多道次成型轧辊轮,把金属板带不断地进行弯曲,以制成特定形状断面的过程,同时在成型过程中集成冲孔、焊接、切断等工艺,特别适合用于生产批量大的等断面长工件,实现提高生产效率的目的[1]。辊压成型件在客车上的应用目前主要集中在车身外覆盖件,如侧围蒙皮、顶盖蒙皮等;在骨架结构件方面,主流客车厂家也逐步在部分关键的承载件上进行探索,如座椅固定型材、顶盖边纵梁等。

集成式辊压成型是将集成思路和辊压成型工艺整合,即将多种零件进行功能集成,同时考虑材料轻量化和结构去冗余,最终设计出一种全新的轻量化辊压型材产品。该设计思路要求在前期的型材设计中充分了解产品的工艺制造场景,全方位了解产品的上下游装配、制作及安装关系,尽可能将产品的功能要素、制造要素、工艺要素全部在产品中体现,避免二次加工,提升生产效率。

采用集成式辊压成型工艺制造的结构特点是:结构的断面形状在纵向延伸不发生改变;断面展开尺寸远小于纵向尺寸。

2 应用方法

选取客车局部结构侧行李舱门固定区域作为研究对象,探讨腰梁流水槽集成式辊压型材在客车车身结构设计中的应用方法。

2.1 辊压型材结构设计

客车侧行李舱门固定及密封结构如图1所示,1、2、3号件的连接方式为拼焊,同时考虑到安装孔、工艺孔的开制,该处结构装配需要耗时约3.5 h/辆,生产效率比较低。另外腰梁作为车身骨架纵向最主要的结构,对直线度要求很高,而手工焊接引起的变形对产品品质有很大的影响。

1—侧围腰梁矩形管; 2—流水槽; 3—密封止口;4—密封胶条; 5—铰链; 6—行李舱门; 7—侧围蒙皮。

上述的侧围腰梁1、流水槽2以及密封止口3组成的局部结构在长度方向截面形状相同,且断面展开尺寸远小于纵向尺寸,所以非常适合采用集成辊压型材思路进行设计。

采用集成设计的思路对图1中的结构进行型材断面形状和工艺制造要素的整合。

2.1.1 型材断面形状及尺寸的集成设计

将图1中的件1、2和3集成整合,设计为一种零件。由于型材外形受结构功能的限制,集成后的辊压型材和原始拼焊结构总体外形相似,重点确定的是原来相邻零件之间的连接处理。从辊压成型的次序、材料的折弯性能以及外形结构的通用化等方面进行细节设计。

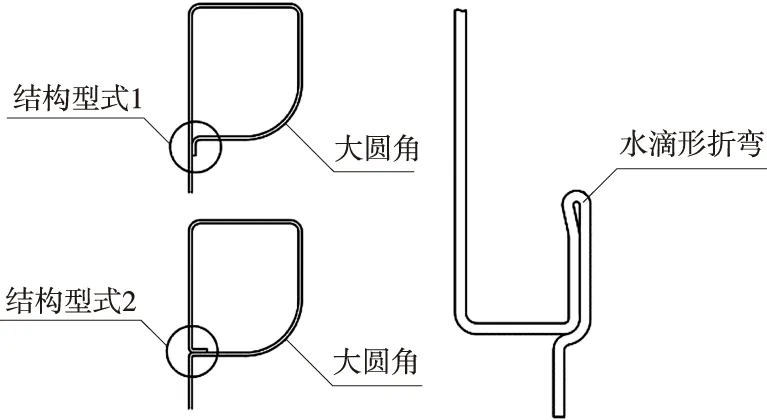

将图1中的件1和2集成设计为图2中左侧的结构型式。这两种结构型式代表了不同的辊压成型次序,结构型式1为逆时针成型而结构型式2为顺时针成型,对应于两种辊压设备的不同布局。考虑到实际的使用场景,结构型式2不会影响侧围蒙皮的安装,优选该结构型式。将腰梁右下角设计成大圆角结构则是考虑了不同车型造型结构特点,通用性较好。图1中的件2和3可集成设计为图2中右侧的结构型式,在流水槽端头折弯360°后再和流水槽的右侧双层贴合,最后在下侧折出密封胶条的安装止口。最终确定的断面基本形状和装配关系如图3所示,用一种辊压型材代替了原来的3个零件。

图2 型材断面细节结构

图3 型材外形和装配关系

集成断面形状确定后,再确定图3中的7个关键尺寸,从通用性的角度进行参数整合。7个关键参数的设计如下:腰梁宽A,该值与侧围宽有关,客车车型中50 mm占了很大比例,设置为50 mm;腰梁高B,目前有60 mm和70 mm两种规格,借助CAE软件及可靠性试验,表明将规格统一为60 mm可行,设置为60 mm;流水槽高C,为确保舱门和侧围蒙皮之间的缝隙均匀,可通过舱门上或铰链上的腰型孔实现调整,设定为75 mm;舱门铰链安装面到侧围外表面的距离D,该参数与舱门型式和铰链结构有关,可根据销量最大车型的结构确定,其他车型选择合适尺寸的铰链,使得铰链转轴与安装面的距离不超过该D值即可,设置为20 mm;密封止口安装面距侧围外表面的距离E,该值亦可通过选择合适的胶条以满足不同车型的需求,设置为26 mm;铰链安装面高F,该值要大于舱门铰链宽,设置为30 mm;密封胶条止口高G,设置为18 mm,可适用于所有密封胶条的固定。

通过上述有针对性的通用化整合,确认最终的设计参数。在进行整合时还需要重点参考该参数值对应车型的销售情况,确保最终参数能覆盖80%的销售车型。

2.1.2 型材纵向上的工艺孔制造集成

与腰梁流水槽局部结构相关的工作场景有:行李舱门的安装、整车电泳时电泳液的流通以及侧围雨水通道等。因此,需要在图3所示的型材纵向上考虑三种孔,如图4所示: ①行李舱门铰链安装孔(A向),腰形孔,孔端圆直径7 mm、长度8 mm,6个腰形孔构成相对位置固定的1组孔型;②流水槽滴水孔(B向),腰形孔,孔端圆直径12 mm、长度27 mm,纵向对应于A向1组孔型的正中;③腰梁上下侧电泳孔(C向),圆孔,孔直径12 mm,沿型材纵向均匀分布。另外,这3种孔在纵向上的排布与车长和侧舱门的分割有关,在后期的模具开发时,冲孔工艺需要实现纵向可调。

图4 型材纵向开孔

2.2 轻量化设计

集成式辊压成型设计的轻量化效果主要体现在结构件整合过程中的断面精准设计、高强钢的应用和辊压成型件的材料利用率方面。

1) 型材断面精准设计。在满足功能和强度、刚度的前提下,将图1中的3个零件集成,去除零件之间的冗余搭接结构,腰梁右下侧设计为大圆弧结构,实现通用化的同时实现轻量化;根据舱门的安装要求精准设计图3中的C、D、E、F和G值,将B值由70 mm统一为60 mm,既提高材料利用率又实现轻量化。与图1所示的拼焊结构相比,在壁厚相同的情况下图3所示结构可减重7.4%。

2) 选用高强钢替换普通钢对型材的壁厚进行优化设计。由于侧围腰梁在车身骨架上起着承上启下的关键作用,需要充分验证轻量化设计结构的可靠性。通过整车刚度、强度有限元分析显示,选用1.5 mm壁厚的高强钢QSTE700TM优于原始2.0 mm壁厚Q345钢的拼焊结构,单项减重比例可达24.9%。

经过上述轻量化设计,总体减重比例32.3%,轻量化效果非常明显。

另外,从生产制造角度分析,辊压成型工艺加工出来的型材即为最终产品,无需修边、不产生辅料,与热轧或冲压工艺相比,能够节约材料15%~30%[2]。

2.3 工艺实现

要实现图3和图4所示的辊压型材制造,需要将辊压成型与冲孔、焊接、切断等多种工艺结合,如图5所示。其中开卷、矫平和接料对焊等辅助工艺按照成熟的布局方案实施[3],在线冲孔、辊压成型和在线焊接工艺是腰梁流水槽辊压型材制作的关键。

图5 辊压型材总体工艺流程

1) 开卷和矫平。首先选用1.5 mm厚高强钢QSTE700TM钣材,根据型材断面尺寸手工或在COPRA软件中计算出料宽为394 mm,可直接向钢厂订货。另外钢卷的料厚要严格控制在正公差,避免辊压成型后局部厚度过小影响型材强度。在钢带进入对焊工序前需要矫平,以消除钢带的残余应力,确保钣材平整。

2) 接料对焊。当料架上的钢带用完时,未用的钢卷和流水线上的余料之间对接满焊,将焊缝打磨平整,在送入冲床前可布置1组辊轮对钢带进行二次整平处理。

3) 在线冲孔。按图4要求需要事先设计3种冲孔模具,单车成品件需要开制85个孔,数量多、孔型复杂,可设置2组冲孔设备,其中舱门安装孔和流水槽滴水孔相对位置固定,可通过一组设备上的2种冲孔模具实现一次开制;另一组用于电泳孔的开制。每组冲孔模具设置不同的冲孔速度,以满足各孔纵向尺寸要求。由于部分冲孔位置与成形弯角距离较近,在辊压成型时孔型会发生畸变,所以在冲孔模具设计时,需要考虑畸变误差和畸变量[4],确保辊压变形后满足冲孔要求。

4) 辊压成型。这是最核心的工艺,主要包括:①成型机组型式选择,需要根据设备和场地情况选择固定成型机组或可调成型机组,无论哪种机组都要注意左右成型机架之间的间距要大于394 mm的钣料宽度,并留足调节余量;②多道次成型轧辊的布置,成型道次和滚花图是轧辊布置的基础。采用非对称断面成型道次数关系曲线可以计算出该腰梁流水槽辊压型材需要34道次的不同成型辊,各道次轧辊之间的间距需要考虑到场地的长度和辊压型材产品的最大长度[5];③滚花图是轧辊设计的依据,可借助COPRA软件设计,如图6所示(道次较多,仅展示部分关键道次);④根据每一道次的滚花图为每一道次配辊,内容包括各道次的成形辊和中间道次的辅助辊以及定位套等,如图7所示的第26道次轧辊布置,上、下轧辊完成型材大圆弧的成形,左右辅助立辊对前道次的变形进行精确整形。

图6 滚花图

图7 第26道次轧辊布置

轧辊设计时需要注意:分配每一弯曲道次的轧辊弯曲角度不可超过45°,对于1.5 mm的钣料推荐弯曲角为25°~35°,同时要考虑材料的回弹;在滚花设计时,还要进行应力检查,重点关注每道次边部应力是否已超过屈服点[6],若超过需要减小弯曲角度或增加成型道次,确保材料不会发生破裂。

5) 激光焊接。图4中两处焊接在辊压成型完成后进行纵向满焊,可选用激光焊接,其中焊接位置1的焊缝需要打磨处理,确保型材的侧面平整。

6) 定长切断。该型材产品长度在7~13 m之间,要根据不同的长度进行可调性切割。

7) 外形和直线度校验。图4中的两处纵向满焊容易引起型材纵向变形,而该型材对直线度的要求较高,需要布置专门的检测设备对型材直线度进行检测和修正,以满足技术要求。

2.4 集成式辊压型材在客车上的应用

上述腰梁流水槽辊压型材在原材料成本方面通过集成和轻量化设计可降低20.7%;生产效率方面,省掉拼焊和打密封胶的工时,提升15%;在产品质量方面,解决了由手工焊接带来的产品一致性问题,外形美观,表面光洁度和直线度高,提升了产品品质[7]。因此,无论从原材料成本、生产效率还是产品品质方面,集成式辊压型材在大批量生产汽车上的应用优势明显。但是,由于客车行业的定制化特点,目前集成式辊压型材的应用存在如下缺陷:

1) 产线布置复杂、模具投入成本高。如上述的腰梁流水槽型材,需要34组辊轮,另外还有冲压模具、激光焊接设备等,生产线布置复杂,模具和设备投入较大,需要销售约1 500辆客车才可以分摊完所有的开发费用,对于批量小的客车产品投入产出差距较大。

2) 通用化程度低。由于客车产品的定制化程度高、更新换代的周期短,整合出通用化程度高的型材难度较大。因此,设法解决辊压型材的通用性从而提升整体用量,降低开发费用,才能确保辊压型材产品在客车上推广应用。

3) 集成断面结构可靠性验证水平有待提高。辊压型材产品需要开发多组辊压模具,模具一旦开制变更的成本较高,因此,前期理论验证尤为重要。理论验证包括产品的可靠性和工艺实现的可行性,目前大都借助计算机仿真手段进行刚强度和工艺可行性分析[8],而国内计算机仿真水平参差不齐,仿真精度有待提高。

3 结束语

将整合思路与辊压成型工艺集成,提出集成式辊压型材的设计思路,聚焦客车侧行李舱门安装固定的局部结构,以腰梁流水槽集成辊压型材为例,分析了集成式辊压型材在客车车身结构中的设计过程和工艺实现过程,最后简述了集成式辊压型材在客车上的应用现状,为客车轻量化设计提供新思路。