空气弹簧悬架电动客车传动轴长度的三种设计方法

2021-10-27赵文闯李文建倪晓鹤

赵文闯,李文建,倪晓鹤,许 凯,任 鹏

(洛阳广通汽车有限公司,河南 洛阳 471000)

目前,电动客车动力系统广泛采用电动机-驱动桥组合型式[1-3],在传统客车动力结构的基础上省掉了离合器和变速器,采用一个固定速比的减速器,但仍需要安装传动轴。

客车配置空气弹簧悬架或板簧悬架时,其行驶过程中悬架跳动的方式不同,传动轴最大和最小工作长度在悬架跳动时出现的位置也不同。由于空气弹簧悬架安装有多组推力杆,其跳动轨迹相比于板簧悬架更加复杂[4-5]。所以,本文结合某空气弹簧悬架纯电动客车,介绍其传动轴长度设计的三种方法,并进行比较。

1 数值估算法

某车型驱动系统布置如图1所示,驱动电机为后置式,驱动电机输出口轴线与驱动桥输入口轴线重合,两接口通过传动轴连接,驱动电机安装倾角α为3°,上推力杆长度L推1为550 mm,下推力杆长度L推2为584 mm,悬架上跳及下跳极限尺寸h为80 mm,传动轴止口距十字轴中心长度L3为90 mm,驱动电机输出口与传动轴输入口间垂直距离L0为590 mm。

图1 驱动电机与驱动桥布置结构

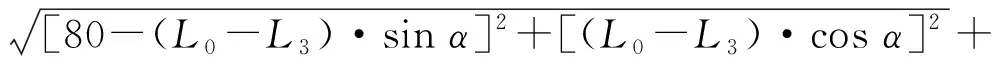

根据分析,空气弹簧悬架客车的传动轴在悬架上跳极限位置或下跳极限位置时,传动轴的工作长度最大。采用三角函数和勾股定理[6]计算悬架上跳极限位置时的传动轴长度尺寸:

代入数据得L轴上≈594 mm

悬架下跳极限位置时的传动轴长度尺寸:

代入数据得L轴下≈602 mm

L上=L轴上+5.65 mm≈600 mm

L下=L轴下+5.65 mm≈608 mm

由此,计算传动轴基准尺寸L:

L=(L下+L0)/2=599 mm≈600 mm

传动轴安装尺寸为600 mm时,可取其调节余量为±50 mm,即传动轴设计尺寸为600 mm±50 mm。

2 CAD画图法

采用数值估算法计算传动轴基准长度一般存在误差,在不具备使用绘图工具的情况下使用。相比于数值估算法,CAD画图法[7]在传动轴长度的设计上更加便捷与准确。

首先,按照图1所示结构,将车架、推力杆、悬架、车桥、传动轴等零部件连接结构简化,其固定点分别标记为A、B、C、D、E、F,其中A为上推力杆与车架固定点的回旋中心,B为下推力杆与车架固定点的回旋中心,C为上推力杆与悬架固定点的回旋中心,D为下推力杆与悬架固定点的回旋中心,E为传动轴在车桥端的十字轴中心,F为传动轴在驱动电机端的十字轴中心,其中固定点C、D、E构成三角形稳定结构,如图2所示。

图2 车型连接结构固定点位置简化图

按照悬架上跳及下跳极限尺寸h=80 mm,悬架跳动时,上推力杆和下推力杆分别绕A、B点旋转,上推力杆和下推力杆与悬架的固定点上跳及下跳的极限位置分别标记为C1、C2和D1、D2。因为固定点C、D、E为三角形稳定结构,固定点C、D、E的相对位置不会发生变化,可以平移点C、D、E确定传动轴在车桥端的十字轴中心极限位置,标记为E1、E2。连接E1F和E2F,即为传动轴两十字轴中心在上跳极限和下跳极限位置的长度,经测量分别为419.4 mm、427.3 mm,如图3所示。

图3 悬架跳动极限位置画线图

加上传动轴止口距两十字轴中心长度L3分别为599.4 mm和607.3 mm,由此考虑传动轴工作的最大长度和最小长度,计算传动轴基准尺寸为598.65 mm,取整为600 mm,并取其调节余量为±50 mm,即传动轴设计尺寸为600 mm±50 mm。

3 CATIA软件DMU运动校核法

采用CATIA软件中的DMU运动校核法[8],不仅能准确设计传动轴长度,还能直观看到传动轴随悬架上下跳动的运动轨迹,避免产生运动干涉问题。但是相较于数值估算法和CAD画图法,所需要的时间较长,一般在开发周期较长、时间充足的情况下才使用。

首先,按图1结构将车架、推力杆、悬架、车桥、传动轴和驱动电机等零部件装配到装配体中,并设定悬架上跳和下跳极限位置尺寸h均为80 mm。然后在DMU工作环境下选择传动轴运动校核的运动模拟命令,对悬架跳动进行运动模拟,分别在上跳极限位置和下跳极限位置状态下测量传动轴两十字轴中心间尺寸,分别为419.722 mm、427.261 mm。图4为下跳极限尺寸DMU的确定方法。加上传动轴止口距两十字轴中心长度L3,分别为599.722 mm和607.261 mm。计算传动轴基准尺寸为598.63 mm,取整为600 mm。取传动轴调节余量为±50 mm,并对基准长度尺寸取整处理,计算出传动轴设计尺寸为600 mm±50 mm。

图4 下跳极限时两十字轴中心间尺寸

4 结束语

数值估算法便于在没有二维或三维设计软件的情况下对传动轴长度进行估算,数值一般会存在±3 mm以内的误差。CAD画图法得出的传动轴长度较为准确,一般在开发任务紧急的情况下选用。CATIA软件DMU运动校核法不仅可以得到准确的理论数据,还能查看传动轴与周边零件的干涉情况,但是需要花费的时间和精力较多。以上三种设计方法均能满足传动轴长度的精度要求。