基于PID 算法的高精度LED 数控恒流驱动电源设计

2021-10-26付贤松

付贤松,秦 坤

(1.天津市大功率半导体照明应用系统教育部工程研究中心(天津工业大学),天津 300387;2.天津工业大学电子与通信工程学院,天津 300387)

随着工业化进程的发展及全球污染的加剧,卤素灯、节能灯(CFL)和LED 灯等耗能小的照明产品已经逐渐取代白炽灯在照明领域的地位[1-4]。其中,LED 照明灯具以其无污染、自身寿命长、光效高等优点,已经在信号指示灯、汽车照明、景观照明、装饰照明和室内照明等领域广泛应用[5-8]。而LED 驱动器的研制对推动LED 发展具有极其重要的意义。目前市场上大部分是采用恒压控制加限流电阻或是基于专用LED 驱动芯片的恒流驱动器,此类驱动器虽能满足基本功能需求且成本低,但不是真正意义的恒流源,当负载改变时,驱动器未能及时作出反应,无法实现恒流驱动,既影响了LED 的使用寿命,又限制了大功率LED 的发展[9-12]。目前,开关电源大多采用模拟芯片设计,随着数字技术和开关电源的发展,数控电源得到了认可,基于算法的数控恒流源无论是体积成本还是性能参数,都具有巨大的优势[13-14]。由于目前数字控制电源正在研发阶段,还未实现大规模产品化,基于算法的数字控制技术的电源研究更少之又少。因此,研究高效节能的基于智能算法的LED 数控恒流驱动器具有重要的现实意义。

基于上述前提,通过分析LED 的电气特性、数字PID 算法和微处理器智能控制开关电源等,设计并制作一款基于数字PID 算法的新型高精度可调光数控恒流源LED 驱动器,该驱动器不仅可以解决现阶段恒流驱动器功率小、电流谐波大、电磁兼容不达标和可靠性差等问题,还可以通过无线智能控制,实现人机交互。

1 恒流源系统设计

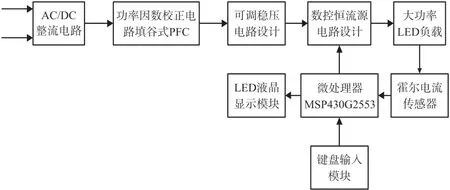

为实现40 W LED 的驱动,选用数字PID(偏差的比例(P)、积分(I)和微分(I))控制算法,采用AC-DC 稳压变换器和DC-DC 恒流变换器结合的两级驱动方案。该系统具有效率高、易实现、成本低、可靠性高、线性度和精度高等优点。该系统采用的结构框图如图1 所示。

图1 数控恒流源系统的结构框图

2 AC-DC 稳压电路

AC-DC 稳压电路主要由输入滤波整流电路、填谷式功率因数校正电路和基于TL431 的AC-DC 可调稳压电路等构成。

2.1 填谷式PFC 电路

为解决由于开关器件的引入造成系统功率因数低和产生谐波污染造成电磁干扰(EMI)和电磁兼容(EMC)等问题,该系统采用结构简单、成本较低的填谷式无源功率因数校正(PFC)电路,其原理图如图2 所示。

图2 填谷式PFC 电路原理图

该电路被置于桥式整流器输出端,替代传统的单个铝电解电容器滤波,AC 输入电流导通角由60°增加到120°左右,使电流波形得到修整,功率因数达到0.92~0.95,有效地解决EMI 和EMC 问题。

2.2 AC-DC 可调稳压电路

本系统采用基于TL431 的可调功率稳压模块作为辅助输入电源。当TL431 的输入电压增大时,其输出电压也会随之增大,这时内部电路通过自身调整使通过自身的电流增大,引起限流电阻的压降增大,使得输出电压减小,实现稳压。AC-DC 功率可调稳压电路如图3 所示。

图3 AC-DC 功率可调稳压电路

3 DC-DC 数控恒流源电路

数控恒流源电路以微处理器MSP430G2553 为控制核心以及LED 降压型(BUCK)拓扑结构、NMOSFET 驱动电路、霍尔电流传感器的反馈电路、输入模块、显示模块等部分组成。

3.1 微处理器

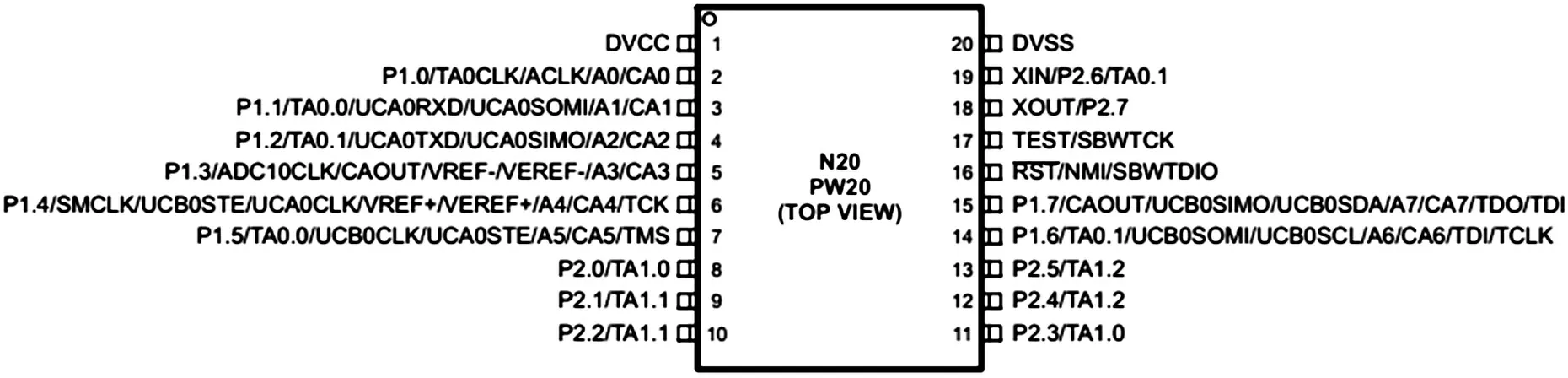

为满足该恒流源系统实时性、较高的采集精度、多任务性、可扩性、强抗干扰能力、高性价比和低功耗等要求。本恒流源系统选用TI 公司推出的超低功耗混合信号微控制器MSP430G2553 作为控制核心。该微处理器的引脚图如图4 所示。

图4 MSP430G2553 微处理器引脚图

3.2 BUCK 拓扑结构

为满足LED 的驱动特点和应用要求,该系统采用降压型电感电流持续导通模式作为拓扑。迟滞转换器拓扑电路图如图5 所示。

图5 迟滞转换器拓扑电路图

该转换器用单片机加PID 算法控制输出PWM占空比,用霍尔电流传感器代替检测电阻,MOS 管和肖特基二极管用来减小器件热损耗,增加使用寿命。

3.3 N-MOSFET 驱动电路

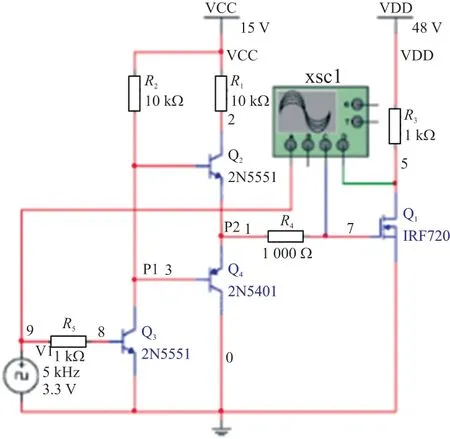

该系统的MOSFET 驱动采用推挽驱动NMOS电路,该驱动电路具有良好的驱动能力,将MOS 与微处理器的支持触摸感的IO 模块隔离,使系统可靠性增大,电路原理图如图6 所示。

图6 推挽驱动NMOS 电路图

3.4 PID 控制算法

本设计采用数字PID 控制系统,是控制系统中最为广泛的一种控制方式。即在每一个采样周期内,传感器将所测模拟量转换成数字量输入调节器,在调节器中与设定值进行比较计算得出偏差量,经过PID 运算得出本次的控制量,经执行器输出完成本次的控制调节任务。将该控制系统置于定时器中,使定时输出不被其他程序干扰。系统微处理器时钟为1 MHz,外部驱动电路响应时间为7 μs,PWM 的频率周期为8.3 ms,定时器中断时间为15 ms,即1 s 内可执行约66 次数字PID 算法,有足够的时间调整电流参数。该控制器简单易实现、稳定性高且不需要精确的系统模型。

将以上模块与霍尔电流传感器的反馈电路、键盘输入和LCD 显示等模块相连接,利用Eclipse 软件编程,通过手机蓝牙和WIFI 接受指令,利用小程序控制单片机进行开关和调光操作,实现人机交互。

4 样机制作

4.1 器件选择与参数确定

根据电路的设计要求,需考虑耐压、过流、响应时间、开启时间、成本等因素,综合上述因素,选择型号为IRF840 的MOSFET;为缓解MOS 和二极管的发热状况,采用双续流回路,同时考虑到耐压特性,选用型号为1N5822 的二极管;选用EI 型变压器电感,容值为470 μF、耐压值为50 V 的电解电容。

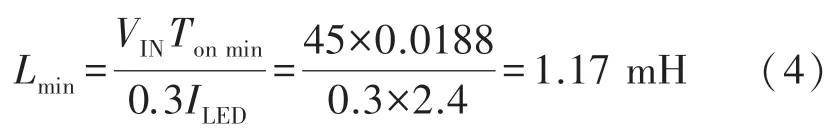

当额定工作电压为45 V 时,此时占空比为:

开关频率为:

MOS 管的开通时间:

电感量为:

4.2 样机制作

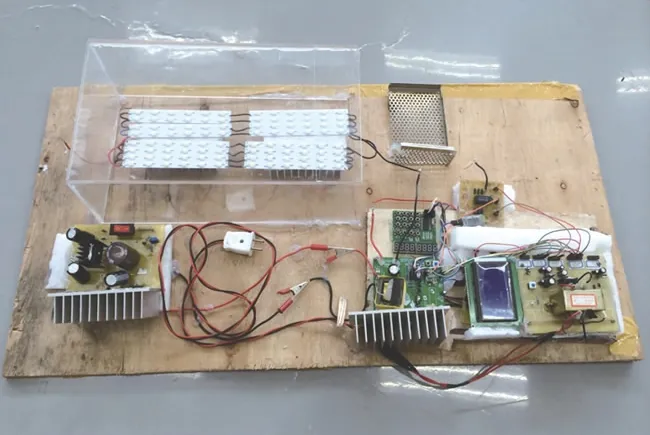

连接上述各模块,制作样机如图7 所示。

图7 样机连接图

对该机进行测试,检测各项参数是否符合要求。

5 分析

利用四位半电压表(VC88D)、三位半电压表(UT39A)、LED 驱动电源性能测试仪(LT-101A)、双通道示波器(SS-7802A)和电子负载等仪器搭建测试平台对该系统进行测试,记录电流输出范围、电流调整率、负载调整率、电流波纹、最大功率、功率因数、效率等参数并对其进行分析,验证该系统是否符合设计要求。

5.1 恒流源模块的电流输出范围

对恒流源模块进行的测试,其电流输出结果见表1 所示。

表1 LED 为负载时恒流源输出电流范围

大功率LED 作为驱动电源负载时,其输出电流变化范围为0~3 A,可驱动不同功率的LED 阵列,基本符合恒流源驱动LED 负载的特点。

5.2 电流调整率SI

在输入电流为1.4 A,负载为4 并4 串16 W 的LED 的条件下测试,系统的电流调整率如表2 所示。

表2 LED 为负载时恒流源电流调整率

5.3 负载调整率SR

在输入电压为45 V,输出电流为1 A 的情况下,通过改变负载LED 功率,测试实际输出电流和负载调整率。

表3 LED 为负载时恒流源负载调整率

5.4 其他参数

在输入电压为45 V,输出电流为1.396 A 的测试条件下,负载为4 并12 串48 W 的LED 阵列,测得电流波纹约为0.001 A。

对负载为4 并12 串48 W LED 阵列进行测试,结果显示:输入电压为41.9 V,输入电流为1.29 A,输出电压为41.2 V,输出电流为1.217 A,得出当前效率约为92%。

在电流为2.4 A 条件下,对负载为8 并12 串LED 阵列进行测试,结果显示交流输入电压为224.5 V,输入电流为0.748 A,输出电压为38.3 V,输出电流为2.378 A,系统总功率为146.8 W,最大功率为96 W,功率因数为0.873。

测试结果表明:该系统可以驱动LED 阵列,实现恒流输出、可调光和智能可控调光等功能。

6 总结

以TI 公司的微处理器MSP430G2553 为控制核心,提出一种基于数字PID 算法的高精度可调光智能数控恒流源系统的设计。该系统可以实现恒流输出,驱动大功率白光LED,具有实时性高等特点。设计模块并制作样机,对样机进行测试。测试结果表明:样机系统可通过手机软件实现对LED 灯具调光的控制,能实现软启动对系统电磁兼容进行整改,解决冲击电流的影响,恒流驱动96 W 的LED 灯具,输出功率在1 W~40 W 之内可调,电流调整率和负载调整率均小于1%,恒流源模块效率达92%,系统效率因数达0.87,电流精度高,提高LED 的寿命。该系统可用于实际生产,为智能控制提供一种新型研发思路。