基于PID 算法的超级电容组无线恒功率充电控制分析*

2021-10-26沈承舒

沈承舒,古 训*,陈 红

(1.贵阳学院电子与通信工程学院,贵州 贵阳 550005;2.贵州民族大学机械电子工程学院,贵州 贵阳 550025)

无线充电目前主要用于手机、智能手表、电动牙刷、PDA 掌上设备等领域。在各领域研究中使用的方法为互感式无线电能传输方法。在对超级电容组进行恒功率充电的系统中,因需采用恒功率的方式对超级电容组进行充电研究,因此必须明确充电功率,在明确充电功率的条件下采用充电电路对超级电容进行充电。

刘立强等[1]提出一种基于组态优化的间歇脉冲充电法,但组态开关电路较为复杂,应用范围有所限制。于鹏[2]将超级电容组进行分段充电控制,充电方式过于复杂,实用性不强。陈兆岭等[3]提出使用一套电路即可实现对超级电容储能装置的有效充电。因此设计一套简单的针对超级电容组的充电电路是有必要的。超级电容组进行充电的影响因素较多,如充电功率、充电电压、充电电流等[3]。刘迎等[4]提出,超级电容组在恒功率充电下,由于串联阻抗很小,充电时需将功率限制在一定的数值之下[4]。孟彦京等[5]研究了各种充电方式对超级电容能量效率的影响,但缺乏对超级电容充电时间的具体研究和实验验证数据。郝美娟等[6]提出超级电容的容量受到充放电电流及当前超级电容端电压的影响。因此对充电功率、充电电流和充电电压,以及充电效率进行研究是有必要的[6]。蒋玮[7]在光伏直流系统与负载之间配置了DC/DC 变换器,以控制能量在光伏系统与超级电容器之间流动。从硬件角度考虑,DC/DC 变换器是有效控制充电各个因素的有效解决办法。想要有效控制DC/DC 变换,需采用有效控制算法[7]。韩俊淑等[8]将经典PID 算法使用到了蓄电池的充电控制系统中。贺文海等[9]设计了一种基于模糊PID 的掘进机恒功率控制系统。因此采用PID 控制算法即可实现对DC/DC 硬件电路的控制[9]。刘学文等[10]指出经典PID 控制以其控制简单、高可靠性、实现容易等优点被广泛采用。李赟等[11]提出了感应充电系统的设计,但未给出具体的感应传输设计方案。邓莹等[12]设计了大功率超级电容智能充电机,但未给出具体的控制算法。黄齐来等[13]提出超级电容充放电速度快,但未给出具体充放电的细节参数。戎琳等[14]设计了超级电容新型充电系统,但只搭建了系统仿真模型,未给出实际应用数据。屈苗苗[15]提出了无线充电的原理,但未给出恒功率充电的具体算法设计及系统测试结果。

因此,提出一种无线恒功率充电方案,该方案在确定恒功率充电的功率为20W、互感式线圈的传输效率为70%、接收端能完全提供充电功率的前提下,采用同步整流的Buck 电路和经典PID 控制算法进行恒功率充电方式对超级电容组进行充电,并以实验数据验证充电的有效性和实用性。

相较于其他的超级电容的充电方法,所提出的方案具有如下优势:(1)采用无线电能传输,应用范围广;(2)应用电路简单,便于二次设计;(3)采用PID 控制算法进行恒功率充电,充电效率高。

2 系统的工作原理

2.1 系统硬件电路的设计

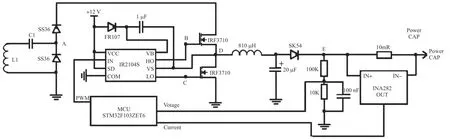

超级电容无线充电系统由发射端控制电路、发射端控制MCU、发射线圈、接收线圈、充电控制MCU、充电控制电路、超级电容组组成,系统框架如图1 所示。发射端与接收端的原理图如图2、图3 所示。

图1 系统工作原理框架图

图2 发射端控制电路原理图

图3 接收端控制电路原理图

已知发射端频率fs=640 kHz,发射线圈电感量实测为LS=13.36 μH,线圈内阻为RS=0.12 Ω,品质因素Q=137.31,则根据感抗计算原理发射端发射线圈感抗为2πfLS=2π×640×103×13.36×10-6≈53.7 Ω,所选接收线圈电感量L1=30.66 μH,内阻RS=0.26 Ω,品质因素Q=150.5,则谐振电容C1=2.02 nF。

在明确了无线电能传输环节中各硬件的参数后,利用接收端MCU 做出算法,采用恒功率充电方式对后级超级电容进行充电。

2.2 超级电容组的设计

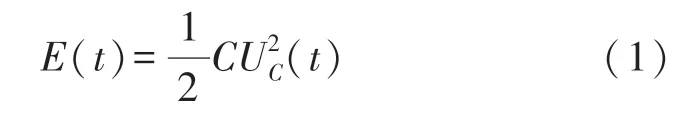

目前使用的超级电容单体容量从0.1 F 到几千F 不等,单体耐压值常见的有2.5 V、2.7 V 和5.5 V等。电容的储能公式为:

式中:E(t)为充入电容的能量,以焦耳计算。C为电容容量,UC(t)为电容两端的电压值。

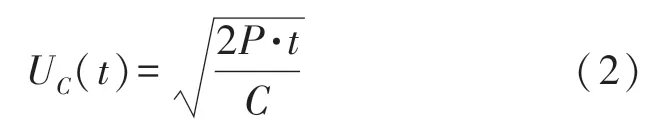

则随着充电的持续进行,电容两端的电压为:

若采用恒功率充电,则功率P和电容容量C都为常量,随着时间t的增加,电容两端的电压也将增加。

为了便于实验观察,超级电容组选择5 个超级电容串联,单个超级电容容量C=10 F,单个电容耐压值为2.7 V,根据1/C总=1/C1+1/C2+…+1/Cn可知,5 个单体容量为10 F 的电容串联后容值为2 F,耐压值为13.5 V。

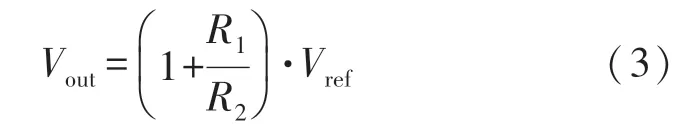

实验中需要对电容频繁充放电,因电容的材质等原因,单个电容的耐压值与2.7 V 标称值有误差,为了不损伤电容,在硬件电路设计中需要加入保护电路,也使电容组达到平衡充电的结果。保护电路原理如图4 所示。

图4 平衡充电保护电路原理图

图4 所示电路满足:

式中:Vout为电路输出电压,R1、R2为输出电压采样电阻,Vref为电路控制参考电压。

将5 个电容进行串联设计,电路原理图如图5所示。

3 恒功率充电算法的设计

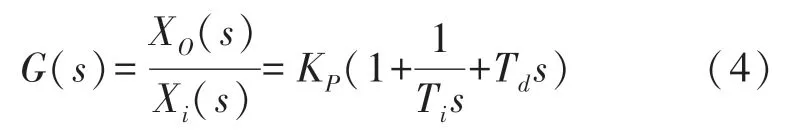

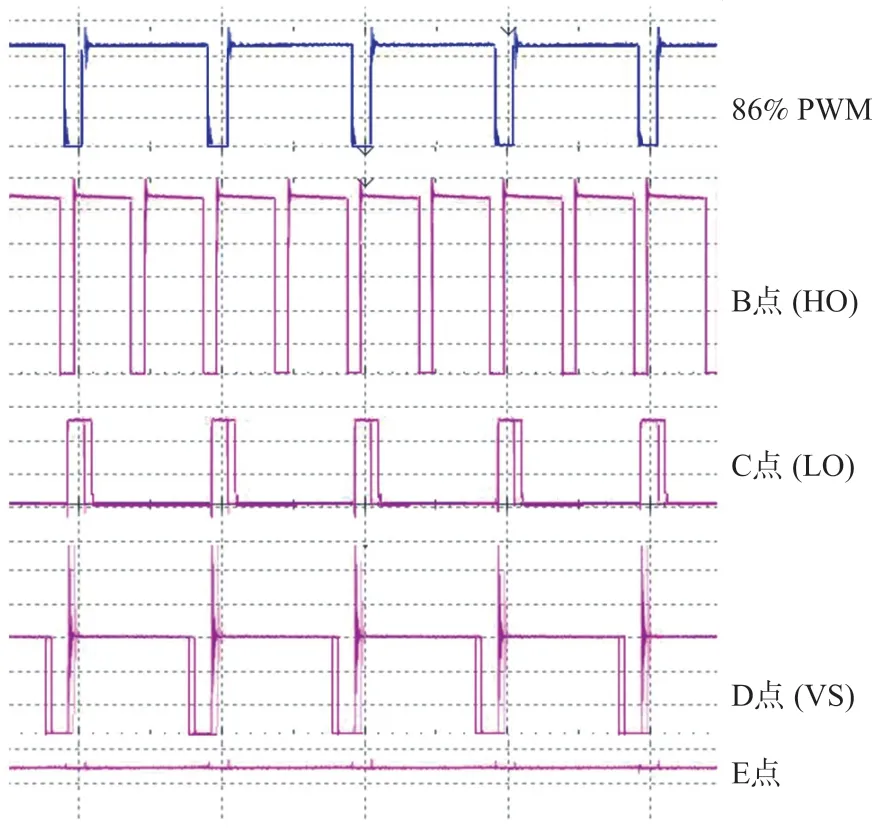

在进行恒功率充电时采用PID 算法对充电电路进行控制,在PID 调节中,匹配符合系统的比例、积分、微分系数尤为重要,该系统的传递函数如式(4)。

式中:KP为比例控制系数,Ti为积分控制系数,Td为微分控制系数。

将式(4)经过拉氏变换可得时域内PID 的控制算法公式,公式为:

式中:eP(t)为充电功率的偏差,系统将充电电压与电流采集后进行功率计算,实际充电功率与期望充电功率之间形成偏差eP(t),P为比例、积分、微分3项的叠加总和,Kp为比例控制系数,Ti为积分控制系数,Td为微分控制系数。在该系统中即为PWM占空比的改变值。为了在MCU 中便于实现式(5)的控制算法,将式(5)离散化,可得:

式中:式(6)中Kp为比例控制系数,Ti为积分控制系数,Td为微分控制系数,T为采样周期,ei为误差累计值,en为当前充电功率值与期望充电功率值间的偏差值,en-1为上一次充电功率值与期望充电功率值间的偏差值。

因此可得到PID 的控制增量为:

式中:ΔPn为PWM 占空比改变值,Kp为比例系数,Ki为积分系数,Kd为微分系数,en为当前充电功率值与期望充电功率值间的偏差值,en-1为上一次充电功率值与期望充电功率值间的偏差值,en-2为上上一次充电功率值与期望充电功率值间的偏差值。

将式(7)的控制算法编写成程序代码并下载到STM32 单片机中实现对如图3 所示的接收端控制电路的控制。

4 实验

4.1 硬件电路中各点实测结果

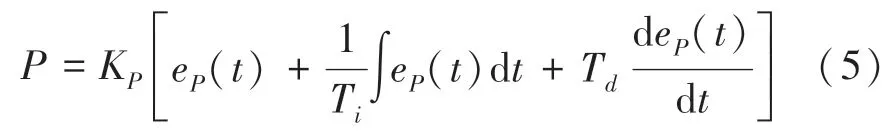

如图3 所示,接收线圈通过谐振电容谐振后实测A点波形如图6 所示。

图6 接收端实测波形图

图6 中接收端波形峰峰值为42.4 V,谐振频率为638.07 kHz。经过SS36 组成的倍压整流电路后,直流电压约为30 V 左右。该电压用以为后级电路提供电容组充电电压。

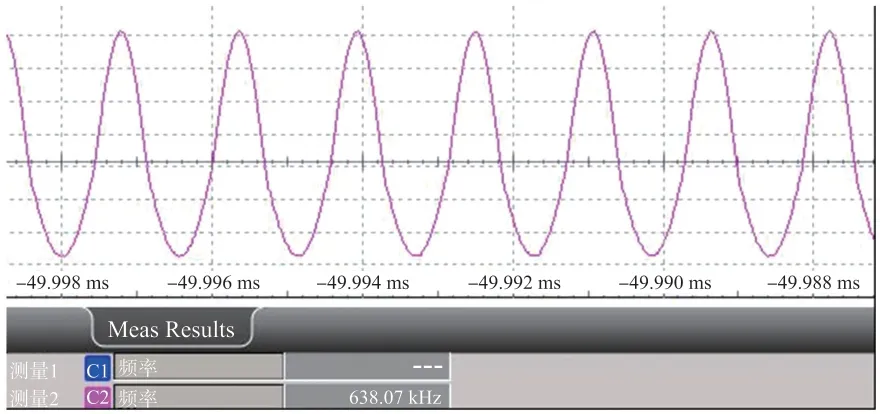

为了验证硬件电路的可行性,先让STM32 输出固定占空比为86%、频率为10 kHz 的PWM 波,用以观察硬件电路中各点的工作状态。

当STM32 输出固定占空比为86%,频率为10 kHz 的PWM 波后在图3 中所示的B、C、D、E 点实测输出波形如图7 所示。

图7 接收端电路中各点输出波形

其中,图3 中B 点、C 点、D 点分别表示IR2104S芯片输出的HO、LO、VS 波形,E 点表示SS54 二极管后的输出电压,输出电压已变为直流,可实现对电容组充电。

根据IR2104S 的HO、LO 和VS 3 个点输出可知,后级IRF3710 MOS 管已成功打开,电路能正常工作。

4.2 PID 条件下实测结果

通过调节PID 参数最终可得,在设定充电功率为20 W 的条件下,选取KP值在100 左右,Ki值在60 左右,Kd值在6 左右。

固定Ki和Kd值分别为60 和6,KP值从100 增加到140,实际控制充电功率曲线如图8 所示。

图8 KP 为100 至140 条件下充电功率图

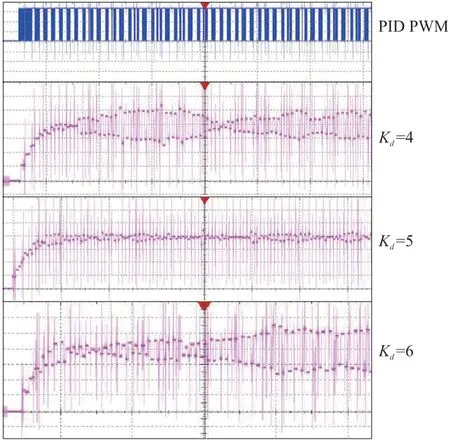

固定KP、Ki和值分别为100 和60,Kd值从4 增加到6,实际控制充电功率曲线如图9 所示。

图9 Kd 为4 至6 条件下充电功率图

固定KP、Kd和值分别为100 和5,Ki值从30 增加到60,实际控制充电功率曲线如图10 所示。

图10 Ki 为30 至60 条件下充电功率图

根据KP、Ki、Kd值不同的选取实验后最终确定KP=100、Ki=40、Kd=5 为最优充电控制PID 算法的3 个系数。

4.3 主流充电方式与恒功率充电方式的对比测试

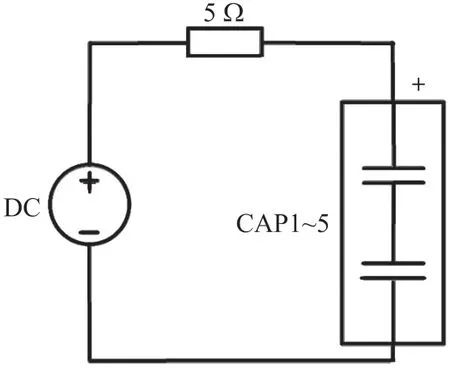

在对超级电容组进行直接方式充电时,电源选择直流稳压电源,因电容组的耐压值为13.5 V,则将直流稳压电源的输出调节为13 V 限压输出,电流限制为2 A。为了保护电容组,在电容组正极串联1个5 Ω 的功率电阻用以保护电容组,直接充电原理图如图11 所示。

图11 直接充电电路原理图

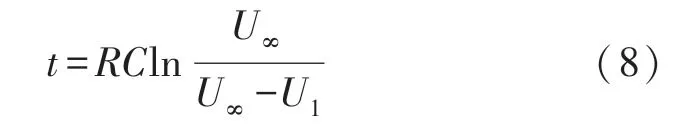

根据RC 电路的充电理论,可以得出直接对超级电容充电的时间为:

式中:t为充电时间,R为电阻值,C为电容值,U∞为上限电压值,U1为电容充电后的电压值。

根据式(8)得知理论上欲将2 F 的超级电容充电到10 V,则理论充电时间为:

通过实际直接充电,记录电源电压、电源电流、电容上的电压绘制整个充电过程中各个量的变化如图12 所示。

图12 直接充电各个量的曲线图

从实际试验曲线图可以看出,在实验前15 s内,由于电容组初始电压很低,直流电源输出电流被限制为2 A,导致电源电压小于设定的稳压值,时间超过15 s 后,随着电容组电压的提升,直流电源输出电流下降,直流电源退出限流,电压输出逐渐恢复到设定的13 V。此充电过程中,直流电源输出的功率与电容输入的功率间存在着功率损失,导致充电时间很长。直接充电实验中,将电容组电压充到10 V 共耗时25 s,根据式(1)得知电容组共存储了100 J 的能量。

运用该系统对超级电容组进行恒压充电时,设置充电电压分别为恒定10 V 和13 V,在2 种压值恒压充电下对2 F 电容组充电的结果如图13 所示。

图13 恒压充电曲线图

从充电曲线中可以看出,使用13 V 的恒定电压进行充电,耗时约30 s,使用10 V 的恒定电压进行充电,耗时约35 s,前期电容电容两端的电压能正常提升,充电效率随着充电时间变化而增加,电容电压在快接近10 V 时,电容两端的电压爬升非常缓慢,这体现了恒压充电后期较为困难,充电效率较低。

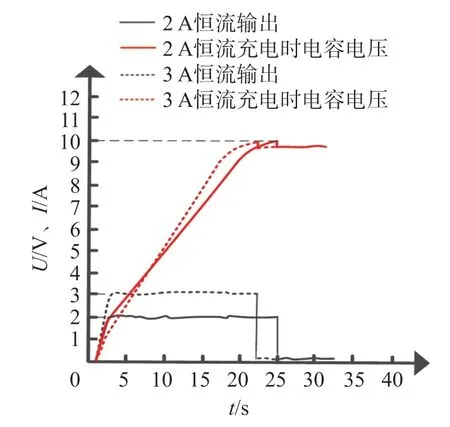

运用该系统对超级电容组进行恒流充电时,设定充电电流分别2 A 和3 A,在2 种电流充电下充电结果如图14 所示。

图14 恒流充电曲线图

在恒流充电方式下,由于电容组内阻关系影响,当充电电流越小时,超级电容组两端的初始电压会越高,随着时间的变化,充电速度也越慢。超级电容组两端的电压上升速率比较恒定,在电容电压接近10 V 时充电效率也有所降低。使用恒流为2 A 进行充电时,将电容组冲到10 V 耗时约25 s,使用恒流为3 A 进行充电时,耗时约22 s,这表明,充电电流越大充电时间越短,且恒流充电的时间较恒压充电短,充电效率较恒压充电时高。

运用本次设计的系统对电容组进行恒功率充电时,设置充电功率为20 W,对2 F 电容组充电的结果如图15 所示。

图15 恒功率充电曲线图

从图15 可以看出,当设定充电功率为20 W时,系统在2 s 左右就将输出功率提升到了20 W 左右。系统将2 F 电容组电压充电到10 V 共耗时19 s,共计向电容组内充入100 J 的能量。因系统设置了充电保护,当检测到电容组电压超过10 V 时,立即停止充电,停止充电后,超级电容组的电压有小幅度回落,该回落值与超级电容的材质有关。

直接充电、恒压充电、恒流充电与使用恒功率算法充电的实验说明,在向超级电容中充入同等能量的前提下,使用恒功率充电优于使用直接充电、恒压充电和恒流充电。值得注意的是,在系统刚启动时,存在一个约0.5 s 短时间无输出的现象,该现象产生的原因为IR2104S 芯片的死区时间导致。

4 结论

从对超级电容组采用直接充电方式、恒压充电方式、恒流充电方式和采用恒功率充电方式的实验结果曲线分析得出,恒流充电较恒压充电,充电效率略高,充电时间短。恒功率充电和恒流充电之间比较,两者充电时间都较短,但恒功率充电方式的充电效率优于恒流充电方式,充电时间比恒流充电方式更短。对超级电容组进行直接充电方式充电,存在较大的功率损耗和充电时间较长的问题。采用恒功率充电能有效避免功率损耗的问题和缩短充电时间。采用无线方式进行电能传输,能拓宽充电系统的应用范围,可应用于未来智能家电、掌上设备、新能源汽车等对象。系统给出了无线电能传输的原理,但根据实际的应用对象应做更进一步的设计以满足实际的功率要求。在使用PID 控制算法对系统进行控制时,系统得到了理想的控制曲线,若拓展应用,应根据实际被控对象调整对应PID 系数。系统在实际试验中,开始启动时,因为硬件原因,存在一定的死区时间,导致系统工作会被延迟0.5 s 左右,该问题可通过改变硬件方案或使用软件算法补偿予以解决,系统改进将会继续研究。