一种高功率因数电源的设计与实现*

2021-10-26于柏,夏华,费腾

于 柏,夏 华,费 腾

(1.天津商业大学信息工程学院,天津 300134;2.天津商业大学经济学院,天津 300134)

传统的AC-DC 变换是由交流电网经整流电路采用电容滤波获取直流电压的,这种变换电路由于采用非线性元件二极管进行全桥整流,造成输入电压虽然是正弦波形,但输入的电流是脉冲电流,干扰电网电压,产生向四周辐射和沿导线传播的电磁干扰。此外,由于交流电流中含有大量的谐波电流,使电网中电流波形严重畸变,输入电压与输入电流间存在较大相位差,电源的输入功率因数低,利用效率下降[1]。

为提高电源功率因数和电能转换效率,在功率因数校正电路设计方面,通常采用升压拓扑结构。而较受关注的是功率因数校正(Power Factor Correction,PFC)控制技术。目前最为常用的控制技术有3 种:平均电流型控制、电流连续模式(CCM)/电流不连续模式(DCN)界控制、电流钳位控制。其中平均电流型控制最为普及,该电路中通过检测Boost 电感电流并与正弦电压基准信号进行比较,所得的误差信号经放大后再与谐波信号进行比较,产生PWM 占空比信号去控制主开关,以实现单位功率因数和稳定输出电压[2]。因此,改善输入电流波形和提高电路的功率因数是我们进行高功率因数电源设计首先考虑的重要因素。介绍了一种利用UCC28019 为核心器件的高功率因数电源设计方案。

1 电源总体设计方案

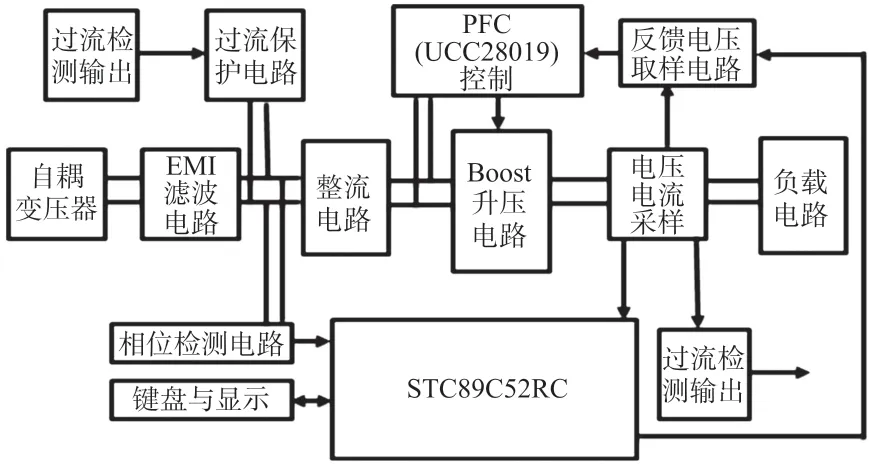

系统采用STC89C52RC 单片机为主控芯片,通过单片机和相位测量电路测出系统的功率因数。UCC28019 是TI 公司推出的一种功率因数校正芯片,该芯片采用平均电流模式对功率因数进行校正,仅用一支8PIN 的IC 及少数外围元件即可实现功率因数校正,使输入电流的跟踪误差产生畸变小于1%,实现了接近于l 的功率因数[3],利用反馈电压取样电路,进行稳压和输出电压的动态调整,单片机通过输出采样电路实时监测输出电压、电流值,过流检测电路提供过流保护,控制继电器断开主电路,当检测到输出电流正常时,电路恢复正常运行。利用键盘可实现各种功能选择(输出电压设置及显示参数的切换)。LCD 实时显示功率因数和输出电压、电流数据,人机界面友好。图1 为系统整体框图。

图1 系统整体框图

2 硬件电路设计

2.1 功率因数校正电路(PFC)

PFC 控制电路采用UCC28019 做为核心器件,是整个功率因数校正系统的控制器。UCC28019 为持续传导模式的PFC 控制器,锯齿波振荡频率为65 kHz,输出方波最高占空比为97%,内带5 V 的电压基准,推挽式输出的驱动电压可达12.5 V,电流达1.5 A。具有电源输入软启动保护,以及反馈电压欠压、过压锁存,峰值电流限制,此外还设有电压、电流反馈补偿端。校正后的功率因数可达0.99 以上,特别适用于Boost 升压电路,输入电压范围宽,输出功率大[4-5]。PFC 控制的功率因数校正电路设计如图2 所示。

图2 功率因数校正电路

控制电路采用15 V 电压供电,图中C1对输入电压值进行滤波,用电阻R1接于此端和电流检测电阻之间以限制浪涌冲击电流进入,C4是电流环的补偿电容,通过电容接到GND 提供补偿,C3是输入电压采样后的滤波电容,C5、C2、R2为电压环的补偿环节,用一个电阻电容网络从此端接到GND,以提供补偿,用电容C6做旁路,接于VCC 到GND,用于高频滤除噪声[6]。

2.2 Boost 升压电路

交流220 V 市电经自耦变压器变压,EMI 滤波,整流桥整流后送入Boost 升压电路中,Boost 电路主要由开关管Q、电感L、二极管D 和输出电容C 组成。在输入电压和开关管Q 之间串接电感L,电感的下端通过二极管D 给输出电容COUT及负载供电。Q 关断时,由于电感电流不能突变,L 经D 向COUT充电,使COUT两端电压高于输入电压;Q 导通时,二极管D 反相截止,由输出电容COUT向负载供电。输出电压调整是通过UCC28019 控制开关管Q 的导通时间来实现[7-8]。Boost 升压电路原理图如图3 所示。

图3 Boost 升压电路

2.3 相位测量电路

变压器副边处通过电流互感器和电压互感器取样交流电压和电流信号,针对两路信号采用了施密特触发器组成整形电路,施密特触发器是在单门限电压比较器基础上引入了正反馈网络,因为正反馈作用,它的门限电压随着输出电压的变化而变化,从而使施密特触发器有两个门限电压,可以提高输入电路的抗干扰能力[9]。相位测量电路如图4 所示。

图4 相位测量电路

电路中通过2 个74LS74 进行相位差波形检测,相位检测波形如图5 所示,其中,U1、I2 分别是交流电压和电流信号,U3、U4 是经过过零比较整形后的两路矩形波信号,相位差检测输出波形为Q,Q 信号输入单片机计算出相位差角,进而通过计算得出功率因数值。

图5 相位测量波形图

2.4 反馈电压取样电路

取样电压Vf在负载端用一个电阻分压器从此端经电压跟随和加法运算电路到UCC28019 的6 脚输入电压,提供输出电压的反馈检测,以使电源输出的直流电压在各种扰动下保持稳定,同时为系统提供过压和欠压保护。为使输出电压实现连续可调,通过键盘可设置电压值,送入单片机系统,D/A 转换后经加法运算电路与输出取样电压 Vf相加,送至UCC28019,实现输出电压的动态调整和稳定输出[10]。电路如图6 所示。

图6 反馈电压取样电路

2.5 过流检测电路

电路在负载输出端串接一个康铜丝采样电阻,利用仪表放大器INA128 芯片对采样电阻两端的电压信号进行采集放大,信号经OP07 跟随之后一路送LM311 进行比较,当电压信号低于LM311 同相输入端设定电压时,输出高电平信号,当电压高于同相输入端设置电压时,输出低电平信号,完成输出电流的过流检测,进而驱动过流保护电路动作[11]。电路如图7 所示。

图7 过流检测电路

2.6 过流保护电路

通过过流检测电路实时采集输出电流的变化情况。当输出电流超过预设电流值时,低电平信号送到过流保护电路的输入端,继电器线圈通电,常开触点闭合,常闭触点断开,控制继电器模块使系统断电,切断主控制回路,实现保护系统电路和负载的功能;当故障排除后过流检测电路测得电流值小于预定值,高电平信号送入过流保护电路的输入端,继电器线圈断电,触点恢复原状态,电路重新正常工作。电路如图8 所示。

图8 过流保护电路

3 主回路器件选择与参数计算

UCC28019 是一个用于功率因数校正,工作在固定频率连续导通模式的升压变换器的控制IC。UCC28019 仅需要少数外接元件,用于PFC 的预调整器。它的工作频率在内部固定于65 kHz,内部5 V 基准可精确调节输出电压,以应对AC 85(265 V 输入,平均输出DC 最高可达到390 V 并从空载到满载适于200 W~2 kW 的输出功率水平。

系统效率0.92,功率因数为0.99,最大功率350 W,最小输入电压85 V,可得最大输入RMS 线路电流IIN_RMS(max):

基于以上计算,最大峰值输入电流IIN_PEAK(max)和最大平均输入电流IIN_AVGMAX(max)如下:

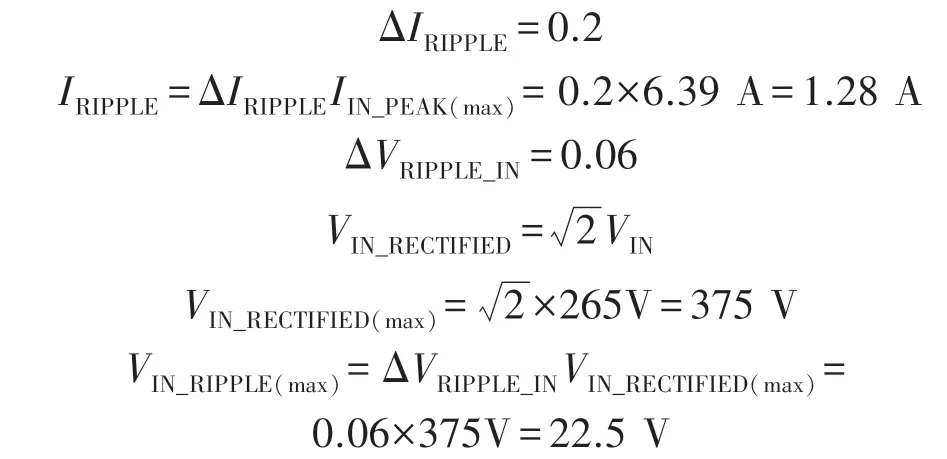

UCC28019 是连续电流型PFC 控制器,在允许有20%的电感电流纹波IRIPPLE和6%的高频电压纹波VIN_RIPPLE的情況下,输入滤波电容的最大值CIN由输入电流纹波IRIPPLE和输入电压纹波VIN_RIPPLE(max)决定。输入滤波电容的值可通过以下公式计算[12]。首先确定输入电流纹波IRIPPLE和电压的纹波VIN_RIPPLE。

ΔIRIPPLE表示输入电流纹波的变化量;ΔIRIPPLE_IN表示输入电压纹波的变化量。

通过以上推导,输入电容计算如下:fSW表示芯片的振荡频率。

通过计算最大峰值电感电流IL_PEAK(max)之后,可确定升压电感LBST的选取。

按照最坏情况的占空比D=50%计算,电感值为:

电路工作频率为65 kHz,输入滤波电容取0.1 μF;电感参数为1.25 mH,工作频率65 kHz,最大电流10 A。

输出电压经反馈分压电阻后:

基准电压取5 V,RFB1选取1MΩ,则RFB1为13 kΩ。

根据内部非线性功率限制的增益,电感电流取样电阻RSENSE的大小受限于软过流触发,要高于最大峰值电感电流的25%,用SOC 的最小阈值VSOC,

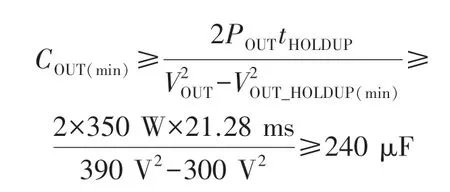

输出电容COUT的大小要满足变换器保持时间的需要,假设变换器在一个线路周期内tHOLDUP=1/fLINE(min),保持PFC 级不低于300 V,计算电容值如下:

fLINE(min)表示交流电的最小频率,tHOLDUP表示交流电的周期。

根据理论计算值,实际采样电阻取75 mΩ,考虑到电容有20%的偏差,输出滤波电容选择270 μF,即可满足电路的设计要求。

4 系统软件设计

系统软件设计采用单片机STC89C52RC 为主控芯片,通过相位检测电路采集相关数据,送入单片机进行软件算法处理,完成功率因数测量及液晶显示功能。利用输出电压、电流采样电路采集数据经A/D转换后进行输出值的动态监测显示。这里可通过键盘设置输出电压预设值,经A/D 转换后送入加法运算电路,和输出取样电压信号一起送至UCC28019 芯片,对Boost 升压电路实施控制,完成输出电压的动态调整和稳定输出功能。如图9 所示。

图9 系统软件流程图

5 实验结果及问题分析

电源系统的硬件和软件设计完成之后,进行PCB 板焊接、电路搭建和机械组装,实验装置如图10 所示,主要包括单片机主控芯片,功率因数校正电路,Boost 升压电路,相位测量电路,反馈电压取样电路,过流电压检测及保护电路等各个功能模块,测试时在隔离变压器前用自耦变压器调整输入电压,模拟电网电压波动,用滑线变阻器模拟负载的变化,同时为了测试方便,在制作电路时,预留出U2、I2、U0、I0测试端子,实验装置的功率为350 W,效率为92%,在确认系统平台正常工作后,对电源电路进行了整体性能的测试工作,测试结果基本达到了各项设计指标的要求。

图10 系统实物图

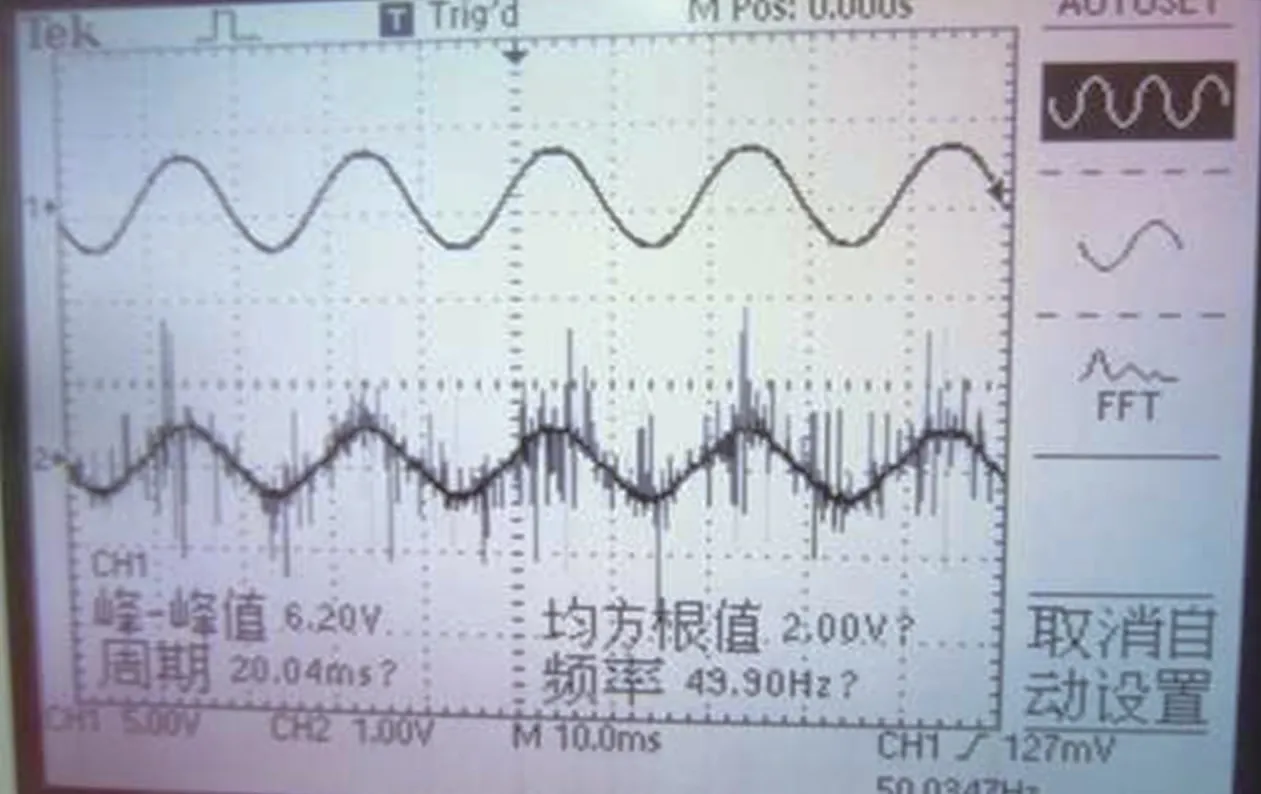

系统在调试过程中,利用示波器观察输入电流波形时,波形出现部分失真现象并且波形的毛刺现象较为严重,如图11 所示。究其原因,可能是在模块之间采用杜邦线连接造成系统不稳定,同时引入了大量电磁干扰所造成的,为了进一步消除干扰和误差,考虑在系统设计中将各个功能模块集成在一块PCB 板上,通过铜箔走线进行信号连接,同时在板路设计中还要考虑变压器副边的地为浮地,流经其电流的方向是变化的,而Boost 主电路的地,流经其电流方向是固定的,因此,变压器副边地端与Boost 主电路地端不能共在一起,需要分开处理,充分考虑到这些影响因素,会使系统设计效果更加完善。

图11 输入电压电流波形

6 结论

详细介绍了一种高功率因数电源的设计与实现,系统采用单片机为主控芯片,以UCC28019 做为功率因数校正芯片,改善了输入电流波形,提高了功率因数,整个系统具有过压、欠压、过流保护及自恢复功能,产品的可靠性和稳定性、电磁兼容性、消除网侧电源谐波、提高电源利用率、降低损耗、提高系统的动态性能等方面取得长足进步,硬件电路实现简单,具有较高的实用价值。