预制梁体施工控制技术分析

2021-10-26马昊

马 昊

中交二公局东萌工程有限公司,陕西 西安 710000

1 公路桥梁施工台座数量及模板数量的确定

1.1 预制台座数量的确定

假设日计划最大生产数量为x片,台座数量为n个,则台座数量可根据以下公式进行策划布置。

例如:日计划最大生产数量为3片,则台座数量为3×8+1=25个,“8”表示开始生产至移梁周期,“1”表示施工生产组织中,每天都要预留1个台座以备模板及钢筋笼安装,否则会造成施工不连续。公路桥梁一般按日生产数量2~3片梁计划为宜。

1.2 模板数量确定

假设日计划最大生产数量为x1片,模板套数为m套,则总模板套数可根据以下公式计算得到,以保证工序正常衔接。

例如:每天计划生产3片梁,模板套数即为5套,如在冬季施工温度低的情况下,为保证正常施工生产,需根据实际情况通过优化混凝土配合比,采取冬季养生措施以保证拆模周期。

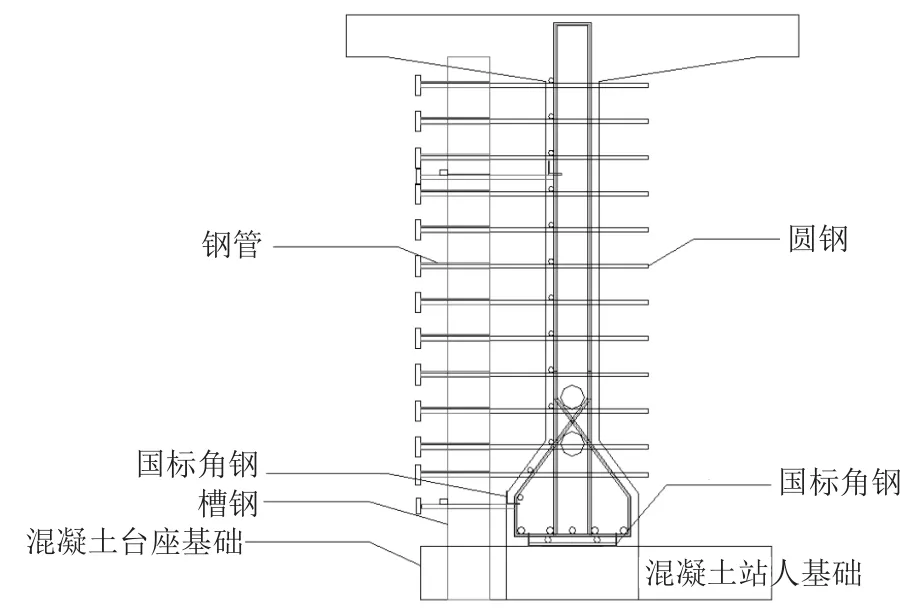

2 T梁梁肋定位胎架设计与施工

为确保T梁预制钢筋加工与安装的精确、间距满足设计要求,半成品钢筋采用新型数控设备加工,确保加工精度,钢筋骨架安装采用肋板定位胎架设计图如图1所示,16号槽钢间距为2m,梁底纵向钢筋间距按照设计要求在底部角钢设置卡槽进行间距定位,水平钢筋采取可拉拔钢管与圆钢进行定位设置,基座可用混凝土浇筑。

图1 T梁肋板定位胎架设计图

3 改善模板设计控制施工质量

3.1 模板总体设计要求

模板加工必须保证模板的刚度和强度不得低于规范要求,表面平整、光滑,接缝处必须平顺不能有错台,凡是有死角、直角的地方,比如横隔板与梁肋的交角及肋板与翼板的交界处,齿板棱角位置等均需考虑方便拆模,设置倒角或圆角,横隔板在原设计基础上适当调整为内大外小的形状,方便脱模。

3.2 堵头模板倒角的设计

梁板在预应力张拉时,梁体中心因张拉力起拱,导致梁板重量集中在梁体梁端,起拱同时梁体两端会向梁体中心产生微小的位移,此时梁端头底部与台座表面会受到很大的剪力,导致张拉后梁体两端会造成不同程度的开裂,影响梁板质量,因此在梁端堵头模板下沿向内设置规格为5cm×5cm的倒角,同时在梁体端头与台座接触的地方铺设3mm厚的薄钢板,并涂刷油料,使薄钢板与梁体同时发生位移,防止剪切开裂,保证施工质量。

3.3 模板背肋的设计

部分预制场T梁模板设计存在缺陷,背肋紧靠翼板,而翼板的宽度刚好为图纸设计混凝土面的有效宽度,导致翼板背架腿和翼板外漏钢筋冲突,使得翼板钢筋无法正常安装,从而减少翼板钢筋的数量,不能达到设计要求,影响梁板预制质量。以某30m连续T梁中梁为例,T梁翼缘板混凝土表面的设计宽度为170cm,即梁肋中心线到翼板边缘的宽度为85cm,翼缘板钢筋外漏长度为18.4cm。在模板设计时,将模板的背架支腿内侧至梁肋中心线的距离设计为105cm,背架至混凝土边缘的宽度为20cm,完全满足钢筋外漏18.4cm的距离,不影响翼板钢筋的正常安装,从而保证施工质量达到设计要求。

4 翼板梳齿模板的设计及安装措施

4.1 翼缘板梳齿模板的设计

梳齿模板因存在梳齿,导致模板的刚性减弱,在反复使用后变形较严重,导致T梁翼缘板线性不顺直,纵向接缝错台严重。以某30m连续T梁为例,翼缘板4号钢筋设计为Φ12mm螺纹钢筋,间距为10cm,梳齿模板采用10mm厚的钢板,梳齿宽度为15mm,只要保证钢筋能顺利安装即可,梳齿过宽也会降低梳齿模板的刚性导致漏浆。梳齿板底部加设5cm宽、20mm厚的钢条,保证梳齿板的刚性,梳齿板垂直稳定放置。梳齿板设计之后总宽度达到6cm,在设计T梁模板面板时,从梁肋中心到面板边缘的宽度要比T梁设计宽度大6cm。

4.2 梳齿模班的安装

安装梳齿板时,在梳齿板和模板上设置螺栓固定钢板,常规梁场多用钢筋焊接固定,采用螺栓调节进行安装与拆除,不但施工快捷方便,能够减少钢筋焊条等材料,而且不损伤模板。

4.3 T梁马蹄两侧钢筋保护层厚度的控制

部分预制场重视T梁肋板的保护层厚度控制,忽略了马蹄部分两侧的保护层厚度控制。马蹄筋外侧设计无水平方向的钢筋,导致水泥垫块无法安装,对此,可在肋板纵向放置的同直径的钢筋上安装水泥垫块,然后将其焊接在马蹄钢筋两侧,有效保证保护层厚度达到设计及规范要求。

4.4 混凝土浇筑控制工艺

混凝土浇筑前应在预应力孔道内穿入衬管,防止振捣损坏管道而出现堵管现象,翼缘板梳齿板内侧需要安装止浆带,防止漏浆。混凝土浇筑由一端向另一端浇筑,采用水平分段斜向分层的方法浇筑,浇筑方向时从梁的一端循序进展至另一端,在接近另一端时,为避免梁端混凝土因混凝土的流动使浮浆集中在端头,导致混凝土浇筑后产生蜂窝麻面、裂缝、不密实现象,改从一端向相反方向浇筑,在距离该端头4~5m与顺向浇筑混凝土汇合。分层浇筑、振捣,每层厚度不宜超过30cm,上层混凝土在下层混凝土振捣密实后方可浇筑;由于马蹄部分钢筋较密,加之预应力管道的影响,震动棒无法伸入,先浇筑马蹄部分,采用附着式振动器振捣密实。附着式振动器的震动时间宜控制在20~25s(根据振动器频率多次试验观察可予以调整),防止过振,振动棒振捣时遵循快插慢拔的原则,将振捣时间控制在20s左右,插入下层5~10cm,振捣至混凝土表面平坦泛浆、不冒气泡、没有显著下沉时为宜。在浇筑时两侧操作附着式振动器的人员需随时检查支撑模板的木楔及拉杆螺栓是否松动,如有松动及时加固。

4.5 钢筋打弯液压钳应用

从市场购买的压线钳经过端头加焊钢筋、控制打弯长度及角度等措施后,便可得到打弯液压钳。通过液压钳打弯后,打弯的起弯点、弯起长度和角度均为固定值,可使两搭接钢筋有效连接,不但可以保证焊缝长度,而且可保证焊件在同一轴线上,有效避免常规采用大锤敲击造成的弯度和长度不易控制、误差较大、焊接工作难度大等问题。

4.6 梁底预埋钢板坡度调节器

部分预制场在进行梁底预埋钢板安装时,采用砂子或者其他方法进行坡度调节,砂子本身具有流动性和柔性,经过振动器振捣后,因砂子的不稳定性导致梁底钢板外漏高度、坡度不能精确控制,使梁板的整体高度出现偏差。同时,坡度预埋不准确会导致后期梁板安装后梁底预埋钢板不能和支座上钢板有效贴合,需采用楔形钢板填充;或者导致支座变形进行二次处理,不但增加施工成本,而且影响施工工期。使用梁底预埋钢板坡度调节器可有效避免这些缺点,保证施工质量。

4.7 机械千斤顶拆模应用

采用自制模板拆除反力支架配合机械千斤顶拆模。支架采用8号槽钢制作而成,成本低廉,将拆支架固定在翼缘板上,主要作用是为了抵住千斤顶的反向力,一节模板采用两个拆模支架和两个机械千斤顶对称拆模,该方法拆模受力均匀,震动小,可有效防止梁板混凝土掉块,同时不会损坏模板,能够节省人力,提高工作效率,施工安全,无噪声。常规采用大锤敲击的方法拆模,模板震动大,容易引起混凝土掉快,且在大锤敲击受力不均的情况下模板变形严重,会增加周转材料成本,而且高空作业抡大锤,安全风险也较高,噪声污染严重。

4.8 梁底预埋钢板焊接工艺

梁底预埋钢板焊接时,由于预埋钢筋与钢板焊接时会局部受热导致钢板起拱变形,后期支座安装时梁底预埋钢板与支座钢板不能有效贴合,采取加工预埋钢板焊接台,钢板四角采用螺栓固定在事先准备好的钢板操作台上,可一次焊接成型,避免钢板焊接集中受热起拱变形,保证后期支座变形等质量病害。

5 结束语

在道路桥梁建设的高速发展期,桥梁工程上部结构预制梁板工程极为普遍,施工工艺及工法相对较为成熟,但是工程技术研究人员不能仅限于常规老旧的施工工艺,要敢于创新与研究,不断提高道路桥梁工程施工工艺的整体水平。