横隔板弧形开口部位的疲劳裂纹力学成因探索

2021-10-26章正涛

章正涛,陈 明

江苏润扬大桥发展有限责任公司,江苏 镇江 212115

在役钢桥出现疲劳裂纹的典型部位主要包括横隔板弧形开口部位;横隔板与U肋焊缝部位;U肋与顶板焊缝部位;U肋纵向对接连接部位。根据江苏省某跨江悬索桥已有检测数据发现,该桥钢箱梁发生裂纹的主要位置为横隔板上过U肋弧形孔的自由边;U肋与顶板角焊缝的焊趾处。此次研究主要分析钢箱梁在轮载作用下,U肋、顶板及横隔板的变形与应力,以期对该桥后续的疲劳病害防治与修复进行指导。

1 有限元局部模型

分析采用大型通用有限元软件ANSYS建立钢箱梁局部模型,钢箱梁在车辆荷载作用下的应力和变形主要为第三体系的局部效应,因此横向选择5个完整的U肋,纵向选择3个横隔板的钢箱梁局部阶段建立有限元模型,U肋和横隔板相关尺寸及参数均按钢箱梁实际数值取用,模型尺寸为6400mm×3000mm×3000mm,主要考察位置为中央横隔板及中间U肋。

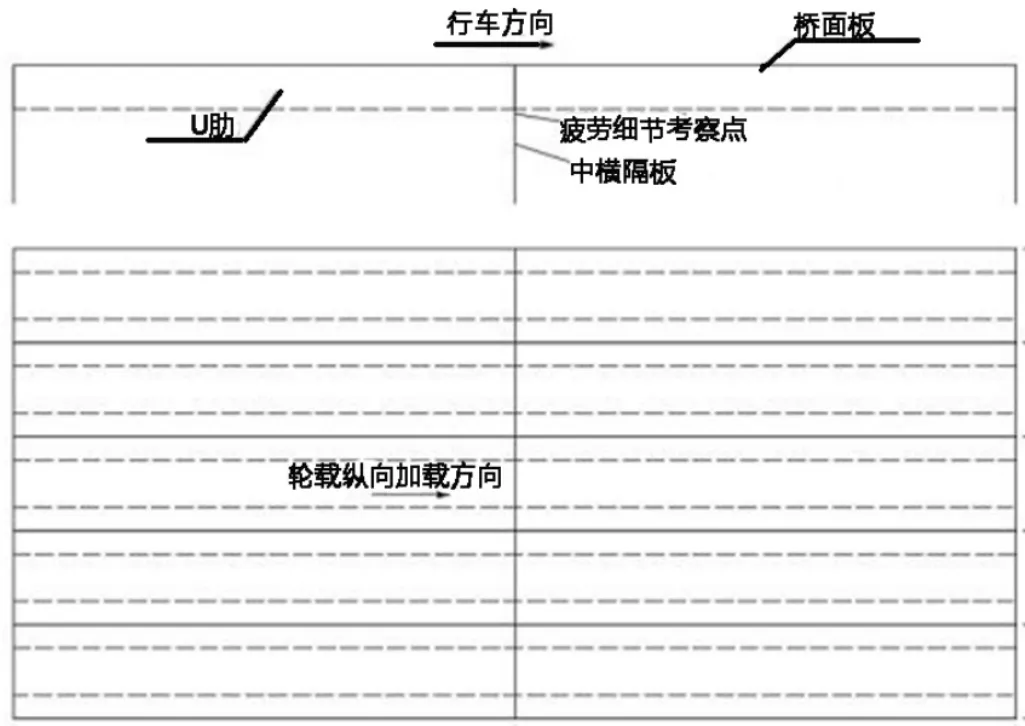

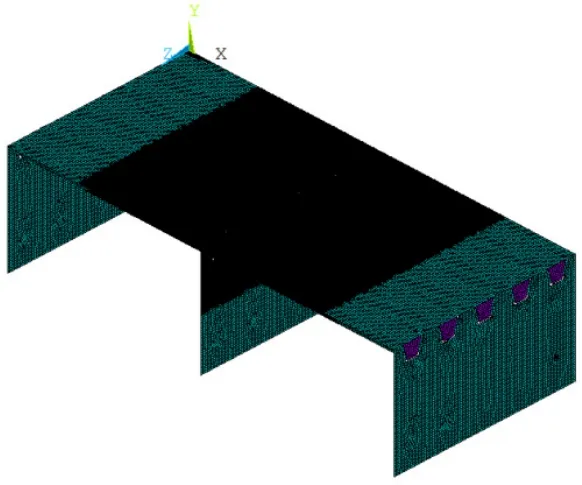

为分析轮载作用下中央横隔板弧形孔的自由边变形情况,有限元模型采用SHELL181单元模拟钢箱梁,单元总数为261323个。钢材的弹性模量取为206GPa,泊松比值为0.3,考虑到壳单元的特性,焊接连接部位采用共节点的方式进行模拟[1]。控制整体网格划分尺寸,对疲劳易损部位单元进行二次细化,细化长度为中央横隔板两侧2000mm,二次细化后的单元尺寸小于顶板厚度,根据已有相关文献资料的研究分析,该单元尺寸对结构局部计算的应力结果已趋于稳定[2]。将钢桥面板四周和3个横隔板底部固结。钢箱梁局部示意图如图1所示,钢箱梁局部有限元模型如图2所示。

图1 钢箱梁局部示意图(单位:mm)

图2 钢箱梁局部有限元模型

2 横向加载

2.1 加载工况

根据受力分析可知,车辆荷载作用下钢桥面板受力体系具有明显的局部效应,且考虑到钢桥面板各构造细节应力的横向影响线较短(约3个U肋),因此采用单侧车轮加载。结合分析模型的尺寸大小,同时结合相关规范,取后面两轴的单侧双车轮来模拟标准疲劳车的作用,单轴加载取140kN,施加在单侧的双轮上的荷载为70kN,加载尺寸为600mm×200mm(纵向×横向),加载时未计入冲击系数,不考虑铺装层影响。

为确定各疲劳细节考察点的最不利加载位置,在参数化有限元模型上进行纵向和橫向加载。根据分析模型的尺寸,对称性横向加载方式为从加载车轮的纵向中心线与模型中线对齐处向边侧横向移动加载,车轮的纵向作用位置固定为中横隔板前后100mm,车轮荷载横向每次移动步长150mm(半个U肋开口宽度),纵向加载方式为从两轮的中线与中间横隔板对齐处沿纵向移动加载,每次移动步长100mm。为确定疲劳细节考察点的最不利加载位置,先试算横向位置,然后进行纵向加载,每次提取疲劳细节考察点处的主拉应力,以最大主拉应力值所对应的横向加载位置作为纵向加载部位。在此基础上,保持横向加载位置不变,以100mm为步长进行纵向加载求解。选择中间U肋过中横隔板的弧形孔自由边最外侧为疲劳细节考察点,对其进行变形和应力分析[3]。横向加载总计9个荷载工况。横向加载方向及考察区域如图3所示,横向加载范围示意图如图4所示。

图3 横向加载方向及考察区域(单位:mm)

图4 横向加载范围示意图(单位:mm)

2.2 计算结果分析

针对横向加载的9个车轮荷载工况,提取疲劳细节考察点的有限元模型结果,主要提取该点的变形和最大主拉应力,当车轮中心位于疲劳细节考察点时,该点的第一主应力(此时为拉应力)达到最大值6.5829MPa,此时即为横向最不利加载位置。

3 纵向加载加载工况

为分析疲劳细节考察点开裂的力学成因,在找到横向最不利加载位置后,纵向加载时分别考察该点顶面、中面及底面的主拉应力,并假设面外弯曲作用方向垂直于板厚方向,应力沿板厚方向均匀分布,则可认为壁板两侧应力较大的点为面内应力与面外应力线性叠加而成;应力较小的点为面外应力与面内应力线性相减而成,在求得疲劳细节考察点的顶面和底面应力后,可根据二元一次方程求解出面内和面外应力各自的大小。

假设面内应力值为X,面外应力值为Y。考察点较大应力值为A,较小应力值为B,则有X+Y=A、X-Y=B。

通过有限元分析求解得到疲劳细节考察点顶面、底面应力后,可计算出面内应力值X和面外应力值Y。纵向加载范围示意图如图5所示。

图5 纵向加载范围示意图(单位:mm)

4 结论

(1)结合疲劳细节考察点,纵向最不利加载位置为车轮横向中心线距中横隔板位置100mm处(即车轮在纵向着地的边缘刚好位于中横隔板上)。

(2)车辆在纵向行驶时会引起横隔板面内和面外发生弯曲变形,但面内弯曲占主要部分,并且面外应力整体上随着车轮纵向位置远离中横隔板的距离的增大而增大,车辆在最不利位置处时,疲劳考察点的面内弯曲变形占比超过90%。

(3)引起横隔板弧形缺口自由边缘处产生疲劳裂纹的力学原因,主要是横隔板的面内弯曲变形。面内弯曲应力沿板厚接近均匀分布,因此该位置裂纹一旦产生,将有沿着横隔板厚度方向裂穿的趋势。