汽轮机汽缸T形汽封槽加工方法

2021-10-26江叔云陈荣

江叔云,陈荣

(中国长江动力集团有限公司,武汉 430074)

0 引言

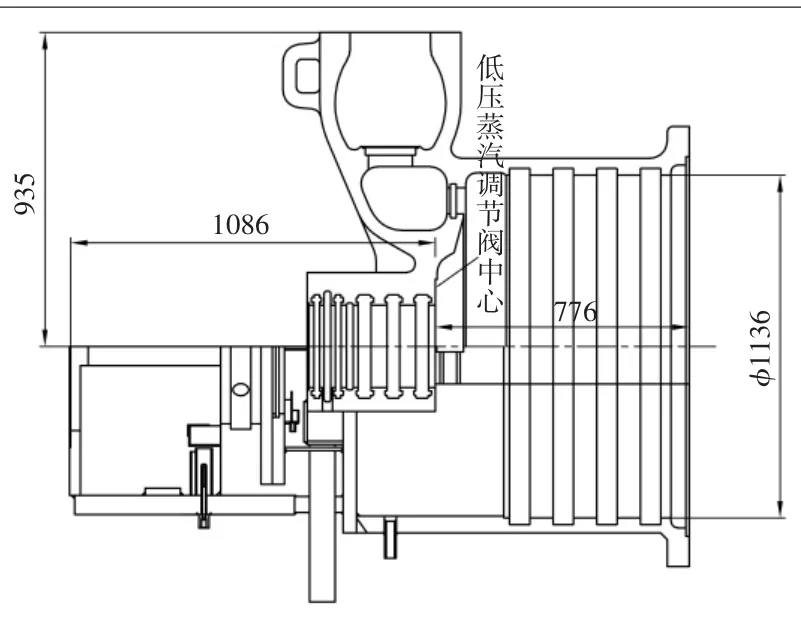

拖动式汽轮机汽缸(如图1)前汽封位(如图2)内孔小,尺寸精度要求高、汽封级数较多、长径比大,属于典型的细深孔。一般情况下细深孔都是由镗铣床进行加工,但是镗铣床加工T形槽难以保证加工精度,且该处汽封位相对于其他内孔及同轴度要求较高,因汽缸外形尺寸大,所以需用大型立车车削加工。受立车方枕尺寸、机床转速限制,大型立车加工细深孔难度大,尺寸精度及表面粗糙度难以保证。然而在细深孔加工T形槽更是难上加难,下面将从辅助工装、刀具选择与选用、加工方法及切削参数三个方面介绍该汽轮机汽缸汽封位T形汽封槽的加工。

图1 拖动式汽轮机前汽缸剖视图

图2 前汽封位放大图

1 辅助工具的设计与使用

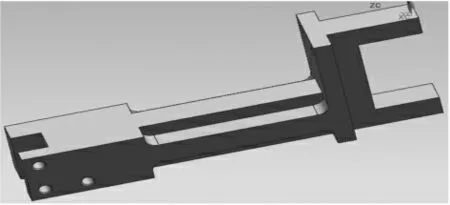

该类型汽轮机前汽缸前汽封长度接近400 mm,直径却只有φ240 mm,而加工过程中所使用的的大型立车立车滑枕尺寸超过其内孔尺寸,滑枕无法直接加工前汽封位,这就需要辅助刀架,为此专门设计了辅助刀架(如图3)。一副良好的工装夹具应满足以下要求:能保证工件的加工质量;能提高生产效率、降低成本;操作简单、使用方便;应有良好的结构工艺性[1]。综合以上几点,因此刀架材料选用高碳钢锻打件,并进行淬火处理,其目的是为了在减轻刀架质量的同时保证其优良的刚性,在设计刀架过程中既要考虑刀架在加工过程中与工件不干涉,又要考虑刀具安装的便捷性,还要考虑刀架刚性及后期的通用性。为减轻刀架质量,方便安装使用,为此改变传统刀架四四方方的外形,将刀架主体加工成十字型,在刀架主体各拐角处设计成圆弧相切,即减轻了刀架的质量,又加大了刀架主体的受力面,使其刚性更好。刀架夹持位专门采用凹字形夹位设计,加大了滑枕对刀架的夹持力度。为进一步增加刀架加工时的稳定性,有效防止加工过程中刀架出现偏移及振动,在刀架夹持位下方四角设计了4个顶紧螺丝,进一步加强刀架与机床滑枕安装的紧固性,避免刀架在加工过程中产生共振。

图3 辅助刀架

刀具安装位采用7字型开口,这种开口相对于凹型开口加强了刀具夹紧位的刚性,防止刀具在夹紧过程中造成刀架开口处变形,刀具压紧螺钉的选用要考虑刀具安装时候的便利性,以及螺钉对道具的压紧力是否足够,压紧力过小会造成刀具压不牢,压紧力过大会造成刀架变形。通过试验,选取M20内六方螺钉压紧最为合适,压紧力度大小适中,装夹刀具时内六角压紧扳手也便于操作。

2 刀具的选择与选用

在金属切削过程中,刀具材料性能的好坏对于切削效率、加工成本、加工表面质量、加工尺寸精度等都有密切关系,因此在加工中选择合适的刀具就尤为重要[2]17。

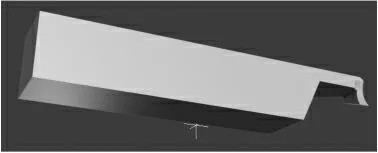

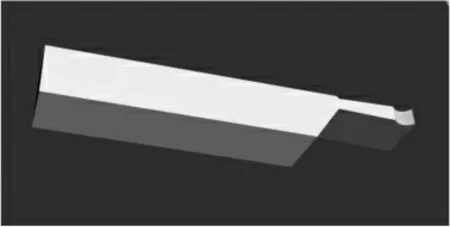

由于该型汽轮机前汽缸汽封位直径仅为240 mm,且汽封直槽宽度只有17.1 mm和34.1 mm,槽深单边为32.9 mm和34.3 mm,T形槽深度最深达8.2 mm。对于这种细深槽加工本身难度极大,而在细深槽中加工高精度T形槽更是困难重重。由于内孔小,槽宽窄,槽深较深,势必会造成切削受力大,切削温度高,排屑困难,这就对刀具的要求极为苛刻。由于内孔直径小,线速度低,加工中会产生高温;槽深较深,槽宽较窄,会造成加工过程中排屑困难,排屑不畅势必会产生夹屑现象。综上各个因素考虑,粉末冶金高速钢刀具是加工托动机前缸前汽封位的最佳选择。粉末冶金高速钢有诸多优点,例如:韧性和硬度较高,可磨削性能好、质量稳定耐温性能良好、耐用度较高等特点[2]20。选用该高速钢刀具可以有效解决硬质合金刀具的切削力过大、脆性大、导热性差等问题。为此专门设计了正反两种方向6 mm沟槽刀(如图4)及10 mm高性能白钢切刀(如图5)。

图4 6 mm沟槽刀

图5 10 mm切槽刀

3 加工方法及切削参数

大型立车加工细深槽及T形钩槽对加工方法也极为考究,在加工过程中不仅要解决刀具干涉、刀具刚性及耐用性、排屑困难等问题,又要保证各尺寸精度及位置精度。解决了刀具和辅助刀架等问题后,加工方法及切削用量对各尺寸及位置精度的保证。

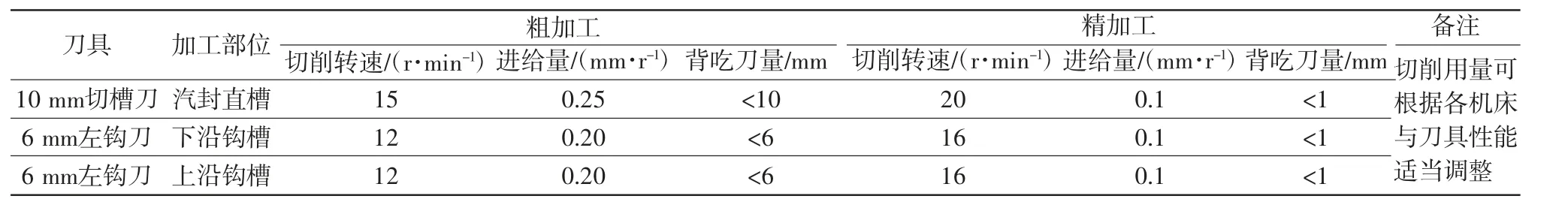

在加工17.1 mm和34.1 mm直槽时,我们选用专用的成型10 mm白钢切槽刀,由于槽深较深,回转直径较小,故不能一刀切到图示深度,所以采用上下借刀的方式加工。17.5 mm直槽按槽宽上下留1 mm进行半精加工,采用每次单边切深5 mm,然后向上或向下依次借刀切入,直至将槽深加工至图样尺寸要求。34.1 mm直槽采用上中下三刀依次借刀的方法进行半精加工,槽宽单边留1 mm余量。所有直槽槽深切至图示尺寸后开始精加工各槽槽宽至图样尺寸要求,精加工亦是采用10 mm白钢切刀加工(加工参数。注意各处倒角及圆角,以及控制表面粗糙度Ra1.6 μm及各槽宽公差(加工参数如表1)。

在加工17.1 mm直槽内的钩槽时,由于槽宽小,刀具在槽内上下活动量不足2 mm,所以我们在加工时采取单刀小切深、多次左右借刀切入的方法进行加工,先将槽底加工至图示尺寸,槽宽左右需留加工余量,这样可以有效避免加工过程中夹屑的现象。加工17.1 mm沟槽时单次单刀切深不宜超过2.5 mm,退刀距离控制在0.2 mm以内,这样是为了防止铁屑缠刀,退刀时挤伤直槽已加工表面或夹屑造成断刀。加工34.1 mm直槽内钩槽时,由于槽宽较17.1 mm槽宽变宽,排屑性相对较好,所以在加工时我们采用左右借刀方式分两刀将钩槽槽底加工至图示尺寸,槽宽左右需留精加工余量。加工钩槽时,先加工上侧钩槽,这样可以防止铁屑落入下侧已加工好的沟槽内无法排出的问题。钩槽加工时把每个钩槽半精加工后直接按图样要求精车到尺寸,然后再加工下一个钩槽,依次将同侧钩槽全部加工完成后再加工另一侧钩槽,这样可以避免多次重复对刀。由于一般量具无法测量钩槽(8.5±0.03)mm,为此专门制作了(8.5-0.03)mm和(8.5+0.03)mm通止规卡板进行测量。加工时要注意注意各处公差要求及倒角, 加工参数如表1所示。

表1 加工参数表

4 结语

通过对该型汽轮机汽缸前汽封位T形槽加工方法的研究及对加工方法的改进,大大缩短了该T形槽的加工周期,也保证了该T形槽各尺寸及位置精度,对后期该类型T形汽封槽加工提供了有利的技术参考及技术数据。