核电厂排污扩容器筒体冲刷减薄缺陷处理与分析

2021-10-26李开盈邱波刘斌刘德军陈松钟俊良

李开盈,邱波,刘斌,刘德军,陈松,钟俊良

(中核核电运行管理有限公司 技术二处,浙江 嘉兴 314000)

1 蒸汽转换系统组成与功能

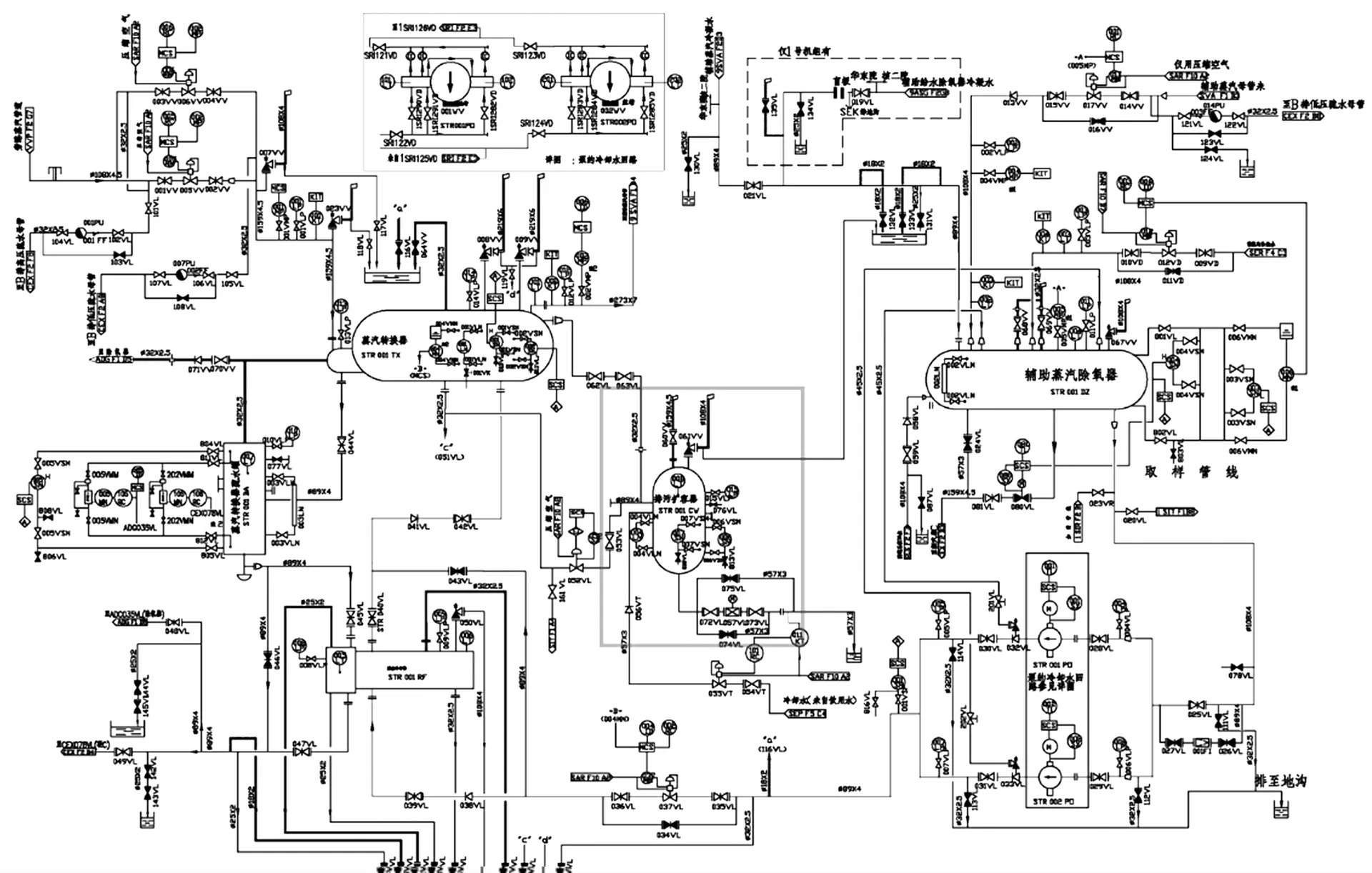

蒸汽转换系统(STR)为单元制系统,2台核电机组各设l套蒸汽转换系统。每l套蒸汽转换系统的配置包括1台蒸汽转换器、1台疏水罐、1台疏水冷却器、1台排污扩容器、1台辅助蒸汽除氧器、2台给水泵及系统所需的全套阀门、内部连接管道和仪表控制装置。

蒸汽转换器是利用新蒸汽经表面式传热加热给水(除盐水)生产辅助蒸汽的产汽设备;辅助蒸汽经辅助蒸汽分配系统(SVA)分配给各用汽点,蒸汽转换器所需的给水为经辅助蒸汽除氧器除过氧的除盐水(取自除盐水分配系统SER)和冷凝水(来自SVA和ASG系统)。给水经给水泵升压后输送到蒸汽转换器,蒸汽转换系统与辅助蒸汽分配系统相连,蒸汽转换器和辅助锅炉(不属于本系统范围)通过辅助蒸汽分配系统向核电站提供辅助蒸汽。辅助给水除氧器系统(ASG)(仅#1机组设置)的冷凝水送到#1机组STR系统的辅助蒸汽除氧器。蒸汽转换器的疏水经蒸汽转换器疏水罐、疏水冷却器或疏水冷却器的旁路管线送到主机除氧器(ADG系统)或凝汽器(CEX系统),流程图如图1所示。

图1 STR系统流程图

蒸汽转换系统与辅助蒸汽分配系统相连,蒸汽转换系统的功能是生产核电机组所需的辅助蒸汽,汽压为1.2 MPa,汽温为188 ℃,额定流量为37 000 kg/h,辅助蒸汽经核电站的辅助蒸汽分配系统分配给各用汽点[1]。

2 排污扩容器的组成与运行原理

排污扩容器2STR001CW主要由筒体与封头组成,材质均为20R,容积为2 m3,筒体与封头壁厚均为14 mm[2]。

在机组运行中,为控制蒸汽转换系统产生的辅助蒸汽品质,每台蒸汽转换器配置了1台排污扩容器,用以接收蒸汽转换器的连续排污。当排污阀全开时,蒸汽转换器排出的水量可达到(最大)1%的排污量;在最大排污情况下,来自饮用水系统(SEP)的冷却水可使排污扩容器中的水温不大于60 ℃,冷却水由1只温度控制阀自动控制。当需要大量排污时,蒸汽转换器正常水位下有1根排污管可供使用, 由手动开启该管线上的隔离阀来实现大量排污,在靠近排污扩容器处设有1块孔板,以防止排污水通过阀门时发生闪蒸。

排污扩容器可以接收最大1%的蒸汽转换器连续排污水量。排污管上有1只气动的开/关阀STR052VL,它与给水泵连锁,在2台给水泵均停运时关闭,排污扩容器的水温由冷却水保持为不大于60 ℃,冷却水由1只恒温控制STR055VT自动控制。

3 缺陷介绍

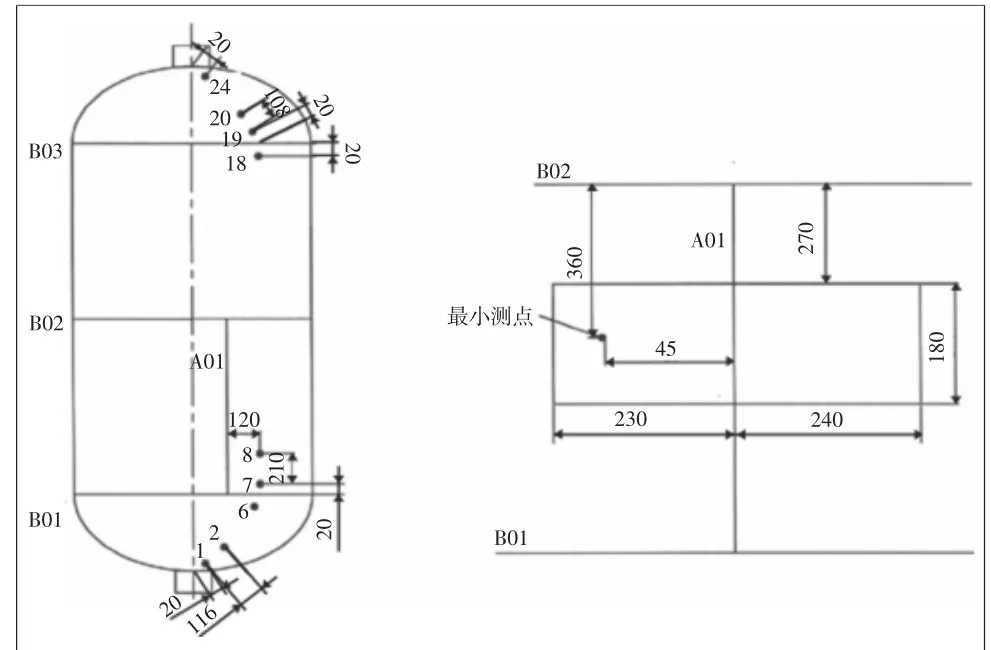

在某核电厂D213大修期间,对排污扩容器2STR001CW进行定期检验中发现筒体壁厚减薄严重,其中筒体测点12实测壁厚最小为10.7 mm,低于公称壁厚的87.5%,对比D206大修中,该测点实测壁厚为13.7 mm,即从D206大修至D213大修累计减薄3 mm,对测点12扩大检查,发现470 mm×180 mm减薄区域,最小厚度为9.5 mm(测点25),区域位置如图2所示,经组织进行2STR001CW内部核查,发现减薄位置与排污管高度一致。

图2 壁厚测量图示

4 减薄区域壁厚及筒体强度计算分析

4.1 减薄区域测厚情况

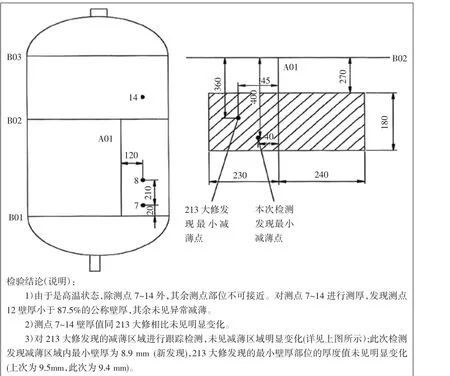

减薄区域位于疏水管口对面左侧筒壁,213大修期间,对测点12位置扩大检查范围后发现470 mm×180 mm减薄区域,测点25最小厚度为9.5 mm。214大修前对2STR001CW进行壁厚测量,在减薄区内,新发现测点26,壁厚为8.9 mm,测点25厚度无变化,由此推断上次213大修时,测点26壁厚大于9.5 mm,213大修至214大修前,减薄量至少为0.6 mm(新标注测点25/26,如图3所示),存在异常冲刷减薄,如图4所示。

图3 现场实测减薄点

图4 现场壁厚测量图示

4.2 筒体强度计算分析

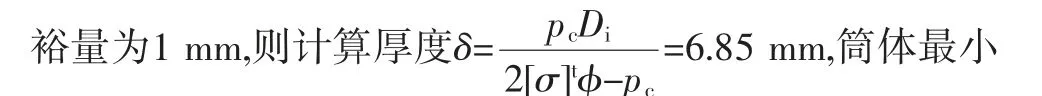

以设计压力为基准进行壁厚计算[3],已临近最小要求壁厚8.65 mm,以测点25、26位置为例,213大修至214大修前(约1 a),减薄量至少为0.6 mm,故筒体为非均匀冲刷减薄,为保证机组安全稳定运行,需及时更换处理。

5 缺陷原因分析

5.1 长期汽水两相冲刷

排污扩容器内介质为排污水和饱和蒸汽,最高工作温度为210 ℃,温度较高,STR疏水进入排污扩容器后汽化形成高流速的汽水两相流,对筒壁产生冲刷,目前该排污扩容器已经运行18 a,长期运行后导致筒壁持续冲刷减薄。

减薄区域位于疏水管口对面左侧筒壁,流体喷到内部防冲筒外壁后折流,冲到该区域筒壁上,因此该区域为排污扩容器筒体上最易冲刷减薄的区域。

5.2 防冲筒设计结构不合理

经核实分析实际减薄位置,减薄区域刚好在防冲筒与筒体之间的夹层位置,经确认设备图样,核实容器内部结构,筒体减薄区域缺乏有效防冲装置,原本的防冲筒不能避免流体对筒体的冲刷,没有发挥防冲作用,因此防冲筒的设计结构不合理,在设计上不能避免流体对筒体的冲刷是造成筒体冲刷减薄的直接原因。

6 改进措施

在该电厂214大修期间,为消除扩容器2STR001CW的安全隐患,已对该设备进行整体更换,针对同类型设备面临的缺陷,根据以上分析,应采取针对性对策加以改进,主要关注以下方面并采取相应措施。

图5 排污扩容器内部结构图示

6.1 优化排污扩容器设计结构

由于流体喷到排污扩容器内部防冲筒外壁后折流,冲到该区域筒壁上,造成冲刷减薄,因此需要从压力容器设计上进行改进,需要优化排污扩容器的防冲筒的设计结构,在防冲筒底部增加圆弧形防冲板,防止流体喷到内部防冲筒外壁后折流,冲到该区域筒壁上,有效发挥防冲作用,避免流体折流后对筒体的冲刷。

6.2 优化排污扩容器预防性维修大纲

经查询排污扩容器及同类型的压力容器历史检修记录,结合缺陷概况与设备所处工况分析得出,可从预防性维修大纲方面进行优化,从而改善排污扩容器内外部检查等维修策略,建议设置容器外部年检、定期检验、内外部腐蚀检查三项预防性维修项目,其中外部年检预防性维修项目周期建议设置为R1,对设备接口仪表管线、设备外部等进行检查;定期检验、内外部腐蚀检查预防性周期建议设置为R3,定期进行壁厚检查与设备内部腐蚀检查,避免壁厚减薄引起的介质泄漏,保证压力容器的正常运行。

7 结语

本文列举了某核电厂排污扩容器的筒体冲刷减薄情况,对缺陷的根本原因进行了明确分析,根据压力容器GB 150对相关壁厚进行了核算分析,保守决策,建议对该容器整体更换,目前该设备缺陷已经处理,解决了机组存在安全隐患,同时对同类型设备结构设计优化和预防性维修策略改进提出相关建议,为电厂压力容器设备管理提供了借鉴。