起落架前轮转弯试验分流头啸叫研究分析

2021-10-26王奉龙郭辉李薇严山钦

王奉龙,郭辉,李薇,严山钦

(中航飞机股份有限公司长沙起落架分公司,陕西汉中 723000)

0 引言

液压传动是飞机各操纵系统动力的主要来源。由于技术水平的限制,国内早期军用飞机的前轮转弯系统大多采用的是机械-液压系统。此类系统通过机械机构(手轮或脚蹬)传动操纵指令控制液压助力器,以此提供转弯力矩驱动前轮转弯。飞机前起落架转弯试验是在试验台操纵转弯操作时,将液压油传递给前起落架分流头,操纵分流活门机构,使液压油经分流活门进入转弯作动筒一侧腔室(另一侧腔室接液压回路)推动活塞杆伸出、收回运动,并带动旋转套筒、扭力臂、轮叉的运动,驱动前起落架转弯,实现前起落架转弯操作。同时旋转套筒安装反馈机构与活门套筒连接,反馈机构将产品实际转角反馈至分流头,迫使飞机前起落架旋转至所需角度并关闭分流活门,实现定角度转弯操作[1-3]。在前起落架转弯试验转至极限位置(如30°±1°)时,一旦出现液压啸叫现象,就不符合技术条件要求,还可能因啸叫噪声导致误判规避产品质量问题。因此,如何能彻底解决分流头啸叫问题,保证机前起落架转弯试验顺利进行,也是起落架验收指标的一个重要体现。

1 前起落架转弯操纵系统的组成

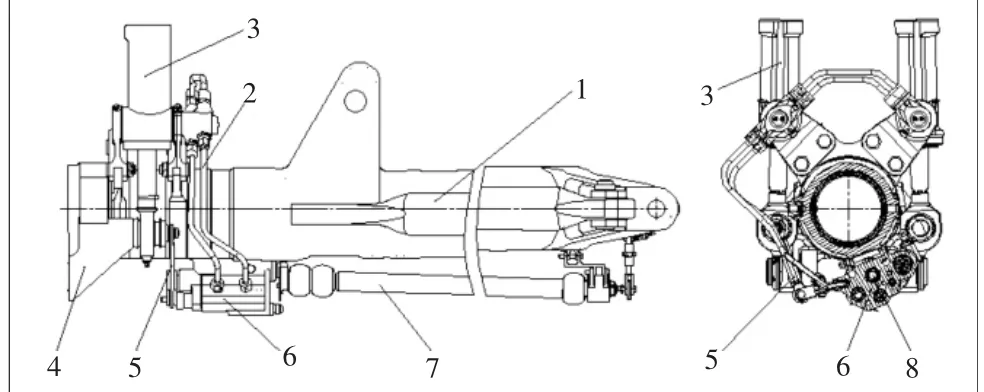

前起落架转弯操纵系统由转弯作动筒3、旋转套筒4、反馈连杆5、分流头6、上传动结构7、分流活门8等组成,如图1所示。

图1 前起落架转弯操纵系的组成

2 前起落架转弯操纵系统工作原理

前起落架转弯操纵系统是一个机械随动机构。操纵机构运动,起落架跟随转弯;操纵机构停止,机轮转到相对应的位置也停止。前轮转弯有两种操纵状态,分别是操作状态与减摆状态。

2.1 操纵状态

当试验台向前起落架分流头供压,液压油进入分流头,经过油滤进入接通活门,在液压作用下驱使接通活门向一端移动,压缩弹簧[4],打开分流头的供油通路和回油通路。分流活门由活门与活门套筒组成,其活门与传动机构的万向轴下部接头连接,连接方式为刚性连接,活门套筒与反馈连杆连接之间也为刚性连接。当操纵上传动机构时,其机械信号将传递给分流头,使分流活门转过某一角度,在液压作用下驱动转弯作动筒运动,此时左、右转弯作动筒各有一个腔经分流头供油路相通,另一个腔与回油相通。转弯作动筒的运动带动旋转套筒、扭力臂、轮叉,使起落架也转过与活门相同的角度。此时,与活门套筒连接的反馈连杆随起落架一起转动,间接带动活门套筒转动一个与活门方向、大小相等的角度。隔断供油路和回油路,中止向转弯作动筒供油,前起落架被锁定在偏转状态,操纵产品转弯完成。

2.2 减摆状态

当试验台停止向前起落架分流头供压,接通活门在弹簧力的作用下向上运动,恢复至初始位置,从而隔断油液向分流活门流动,并阻断分流头进、回油路[5]。此时,两转弯作动筒通过分流头内部节流阀实现两腔室相通,油液自转弯作动筒的一侧腔流向另一侧腔,流动过程受到截流阻力。当发生前起落架摆动型振动时,液压油流量增大,截流阀实现阻尼作用,使机构内的液压能转化为热能而被消耗,减少振动冲击实现前起落架减摆操作。

3 前起落架转弯试验分流头啸叫机理分析

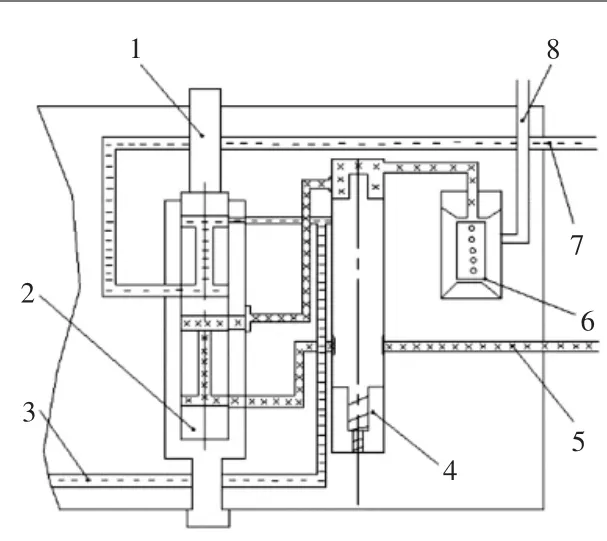

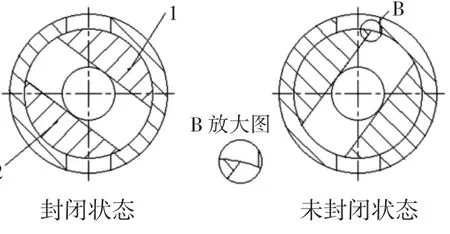

分流头液压原理简图如图2所示。由前起落架转弯原理可知:当在试验台操纵系统操纵上传动机构并向分流头供压,液压油进入分流头:液压油流向进油口8→油滤6→接通活门4→分流活门→接口5进入一转弯作动筒的一侧腔,同时另一作动筒另一侧腔的液压油经接口7返回分流活门进入回油路。实现转弯作动筒的伸出、收回运动,同时转弯作动筒带动旋转套筒等相关运动机构实现起落架转弯运动,转弯反馈连杆与旋转套筒、活门套筒连接,驱动活门套筒转动一个与分流活门方向、大小相等的角度,使分流活门处于封闭状态(如图3左),隔断供油路和回油路,中止向转弯作动筒供油,前起落架被锁定在偏转状态[5-7]。

图2 分流头液压原理简图

试验台转弯操纵系统操纵起落架转弯30°±1°时,操纵指令通过上传动机构传递给分流头中活门,并带动其转动30°±1°,同时试验台向分流头供压,实现前起落架转弯,而反馈机构的反馈连杆将转弯角度反馈活门套筒,使前起落架转弯30°±1°。当前起落架转至30°±1°时出现分流头液压啸叫,结合前起落架工作原理分析可知:液压油进入分流头,其活门与活门套筒旋转角度未实现同步,分流活门未封闭存有间隙(如图3右)。当高压液压油通过分流活门间隙,流速急剧变化产生湍流,从而导致分流头产生液压啸叫现象。分流头液压啸叫直接原因就是:活门与活门套筒旋转角度不同步,分流活门未封闭存有间隙。

图3 分流活门

根据操纵系统工作原理:分流活门转过角度为操纵角度,与试验台操纵角度有关,而活门套筒角度为产品实际转角通过反馈连杆带动其转动角度,理论上两者转动角度相同。又根据前起落架转弯操纵原理知,操纵角度一定不会小于反馈角度。若两者角度不等,则判定为操纵角度大于反馈角度,如何控制、调节反馈角度与操纵角度相同是解决该问题的关键。反馈角度为前起落架实际转角即反馈连杆带动活门套筒转过的角度。首先,控制起落架实际转弯角度,保证设计要求转弯范围在30°±1°,将其转弯角度控制在30°~31°(即产品机械结构左右转弯能力30°~31°)。前起落架实际转角通过机械限位保证,可通过转弯作动筒的活塞杆最大伸出量调节;其次,反馈连杆与旋转套筒及活门套筒的连接间隙同为重要,旋转套筒、反馈连杆、活门套筒三者构成角度反馈机构,三者均为刚性铰接,存在铰接间隙;当旋转套筒被转弯作动筒带动转弯时,前起落架实际转角通过反馈机构反馈至活门套筒,若三者铰接间隙过大,会将前起落架反馈角度变小或滞后。

经上述分析,消除前起落架转弯试验过程中分流头液压啸叫现象,主要可通过加大前起落架转弯角度(调节左右转弯作动筒的活塞杆最大伸出量),将产品转弯机构能力控制在30°~31°角度内,减少反馈机构三者铰接的传动间隙,降低反馈角度的衰减滞后。

4 方案实施验证

经对影响反馈机构传动间隙零组件尺寸进行理论计算,间隙范围仅为0.013~0.545 mm。因此,采用控制尺寸减少其反馈间隙尺寸调整有限。过量减少配合间隙,也间接带来负面影响:零件加工精度的提高,一定程度上增加了其制造加工成本,间接也造成了零组件的装配难度,影响装配后铰接部位的运动灵活性。理论上,通过减少反馈机构三者铰接的传动间隙可降低反馈角度滞后,但在实际操作过程中存在诸多的问题,因此解决前起落架转弯试验过程液压啸叫现象,主要还需通过加大前起落架转弯角度(即转弯作动筒的活塞杆最大伸出量)方法,如对前起落架(编号:xx87)转弯角度控制在29°~30°之间(可将左转弯角度控制在29.2°,右转弯角度控制在29.5°),然后将其安装在前起落架试验台上进行转弯试验。当试验台操纵前起落架左右转弯时,由于产品机械限位(即左右转弯作动筒活塞杆最大伸出量受限),左转弯仅能转至29.2°,右转弯仅能转至29.5°,当试验台操作转弯指令给出左右转弯分别30°时,产品转弯试验过程出现分流头液压啸叫现象,然后将其产品左右转弯角度进行调整(对左右转弯作动筒活塞杆最大伸出量进行调整),使产品左右转弯角度保证在30°~31°之间(产品实际机械左右转弯角度最大至30.5°)。此时,对产品继续进行转弯试验,当试验台操纵前起落架左右转弯时,试验台给出转弯指令左右分别为30°,此时产品实际左右转弯角度由试验台给出转弯指令决定,即产品实际左右转弯分别转至30°,分流头将不会发生液压啸叫现象。加大前起落架转弯角度可作为解决分流头啸叫的首选方案。

5 结论

前起落架转弯试验出现的分流头液压啸叫现象,症结在前起落架转弯机构与反馈机构。前起落架转弯角度与反馈机构间隙是影响反馈角度的主要因素,通过控制前起落架转弯角度(转弯作动筒的活塞杆最大伸出量),减少反馈机构三者之间铰接传动间隙,但减少传动间隙工艺实施过程难度较大,所以控制前起落架转弯角度为最直接有效解决转弯试验过程中分流头液压啸现象的方法。对某型号前起落架左右转弯角度调整至30°~31°之间,试验台给出转弯指令左右分别为30°时,试验台操纵前起落架左右转弯过程中,分流头不会发生液压啸叫现象。