固态储热装置风场结构优化

2021-10-26朱瑞刘云亮王佳典马兴宇

朱瑞,刘云亮,王佳典,马兴宇

(中国船舶集团有限公司 第七〇三研究所,哈尔滨 150078)

0 引言

在“2030年碳达峰、2060年碳中和”的国家愿景下,储能的重要性和地位愈加凸显。作为储能技术的一个重要分支,储热市场亦将迎来更广阔的发展空间。固态储热产品是一种新型的电储热系统,利用低谷电、弃风、弃光、弃水电能,将有效能源转化为热能储存在固态储热材料中,并持续向采暖系统或热水系统均衡释放,是一种具备区域24 h连续供热能力的新型热源。既可以有效利用廉价的低谷电,大幅度降低运行费用,实现了削峰填谷,同时也能够有效缓解新能源电力消纳和调峰压力,实现了低碳清洁环保供暖,符合国家和地区政策,是电能替代的中坚力量,未来发展前景广阔。

风场是固态储热装置流动和传热特性过程中必不可少的重要结构,采用传统风场结构,装置在放热过程中,整个固态储热材料下端较上端热风流动频繁,导致出现固态储热材料层下端比上端降温快的现象,装置流动效果差及传热效率低,影响固态储热装置储热材料整体利用效率和增加了运维成本。

借鉴汽车行业中对中冷器的性能分析及结构优化,应用到固态储热装置的风场结构优化,亦可分析风场热风流动及传热性能情况,进而提升装置储热材料整体利用效率和降低运维成本。

针对以上情况,利用SolidWorks软件建立风场的三维模型,应用ICEM软件对模型简化清理并进行网格划分,再通过FLUENT软件对固态储能装置气体的风场不同尺寸形式进行模拟计算,并在仿真结果的基础上对中固态储能装置气体的流动和传热特性进行分析研究,同时与原风场模拟分析相比较,总结不同尺寸的风场对装置内部温度分布的影响,固态储能装置风场结构优化是本文的主要研究方向。

1 初始模型建立

1.1 模型选择

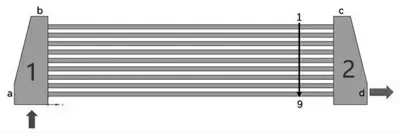

在ANSYS软件中建立初始仿真计算模型,进行仿真初步模拟,试验台和蓄热砖简化模型如图1、图2所示。为了使优化方案尽可能不对支架造成影响,保证进风口及底部边不变,对a、b、c、d四边进行优化(进出风口处斜导风板随a、b、c、d变化),将9个风道从上到下依次编号为1~9(如图2),对各个风道中心线处的流速进行计算。

图1 固态装置简图

图2 固态装置简化模型图

1.2 湍流模型的选择

湍流模型主要有SA模型、k-e模型、k-w模型和雷诺应力模型,而能够很好地适用本装置的只有k-e模型和雷诺应力模型。k-e模型广泛地被应用到工程仿真计算中,它能够很好地处理可压缩和不可压缩气体的湍流仿真计算。模型中的修正系数通过大量试验数据拟合而成,可以处理包括压缩性、黏性加热等多种物理现象。

2 结构仿真分析

2.1 原风场模拟分析

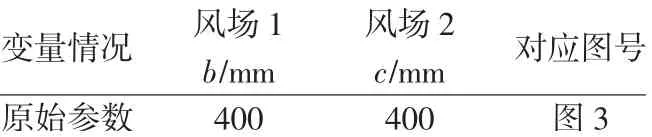

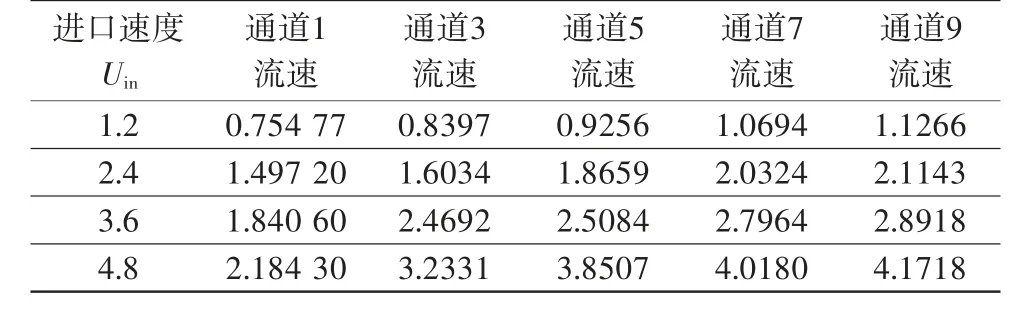

采用ANSYS FLUENT软件进行数值设定。数值计算过程中,采用流量进口条件,无滑移边界条件,蓄热砖空腔壁面温度为800 ℃,设定进口速度Uin分别为1.2、2.4、3.6、4.8 m/s,导风场壁面为绝热无滑移边界条件。采用表1原始参数。采用k-e 湍流模型对其进行数值计算。

表1 原始参数表

图3 原固态装置简化模型图

经过软件仿真计算,图4各风道中线处速度分布,给出了原风场的数值模拟结果,从表2 中可以看出,相同进口风速下,通道1和通道9下端较上端热风流动频繁,导致出现固态储热材料层下端比上端降温快的现象,同时在风速为4.8 m/s时,最大差值为1.9875 m/s, 且装置整体风道内风速远低于进口风速。

表2 分析结果 m/s

图4 速度分布云图

可见风场结构对风速的影响极大,因此优化的目标是提高风场1和2流速并尽量使各个风道流速接近。

2.2 针对原风场结构优化模拟分析

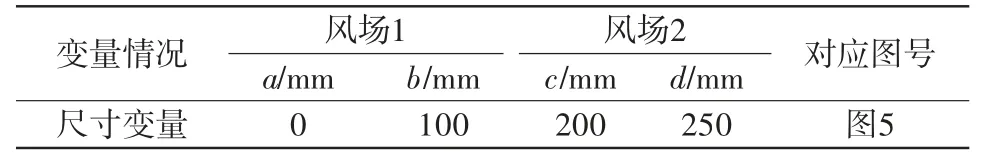

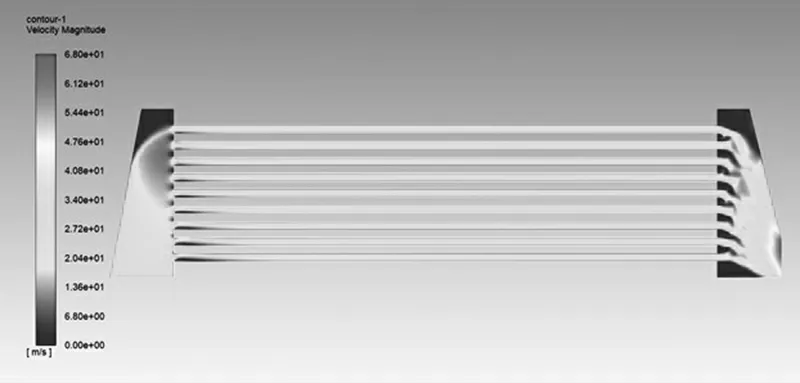

设定与原风场模拟分析相同的ANSYS FLUENT软件参数数值。对结构a、b数值进行表3的模拟分析,并与原结构(a=250 mm,b=200 mm)进行对比,并生成速度云图(如图5)和各风道中线处速度分布(如图6),通过改变a边长度,风道流速显著增加,但是会使最下方风道的流速略微减小;减小b边的长度可以使最上方风道的流速增加,但是同样会使最下方风道的流速减小。需要注意的是,b边的长度太小时,进入风道1下方风道的气流会形成类似最上方风道的流量大大减小。

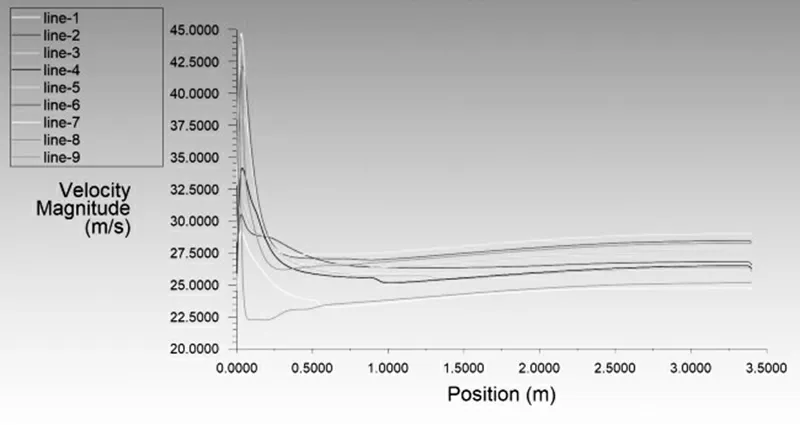

表3 变量参数表

图5 a=0 mm,b=100 mm边变化时的速度云图

图6 a=0 mm,b=100 mm边变化时各风道中线处速度分布

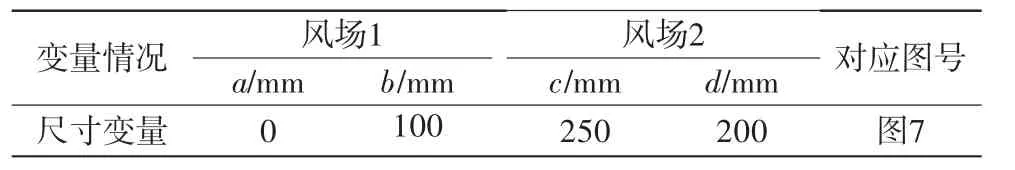

如表4所示,在表3基础上改变c、d边的长度,图7与图8给出了c、d边变化时的导风罩数值模拟结果。经过对比分析可以看出,c边变化时,上方风道出口空间狭小,出口气流掺混作用显著增强,从而使上方风道气流速度下降,d边变化时的导风罩数值模拟结果。经过对比可以看出,增大d边长度可以增大上方风道内空气流速,减小下方风道内空气流速。

图7 c=250 mm,d=200 mm边变化时的速度云图

图8 c=250 mm,d=200 mm边变化时的各风道中线处速度分布

表4 变量参数表

3 试验评估

针对原风场结构优化模拟分析,总结风道内空气流速变化特点:1)对于进风口处导流风场而言,减小a边长度与减小b边长度均可以相对提高上方风道内空气流速,而下方风道内空气流速会相对降低;2)对于出风口处导流风场而言,减少c边长度与减小d边长度均会使上方风道内空气流速相对降低,下方风道内空气流速相对提高;3)9号风道(即最下方风道)内空气流速一直处于一个相对较低的水准。

在对上述四边进行优化时,可以显著改变上方风道内流速的大小,而由于9号风道的进出口均离空气的进出口较近,仅对a、b、c、d四边进行优化时,9号风道相对流速的变化较小。

经过对a、b、c、d尺寸的反复迭代及比对,最终确定a=0 mm,b=100 mm,c=250 mm,d=200 mm,底部边长均为400 mm。

4 优化方案试验

进行与软件模拟分析相同的实际试验测试方案,同时在蓄热体内设置温度测点,实际采集5个区域的流道内平均空气流速,分别记为V1~V5。

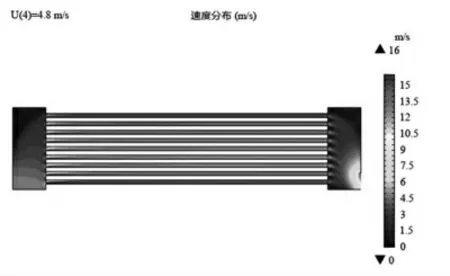

由表5可以看出,试验测试风场进出风速在相同进口风速下,通道1和通道5上端和下端热风流动均匀,在风速为4.8 m/s时,最大差值为0.2493 m/s,且整体风道风速与优化方案软件分析数据接近。

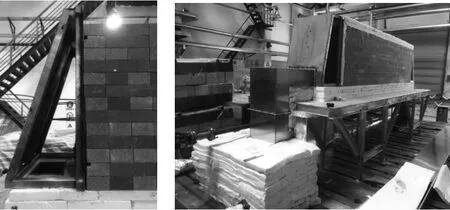

图9 优化方案试验风场结构

表5 优化后试验数据表 m/s

5 结语

1)应用FLUENT流体分析软件对固态储能装置风场结构进行数值模拟仿真。风场进、出口尺寸影响流动效果及传热效率。结合实际应用条件,可通过改变装置风场结构,形成针对性强的优化方案。

2)通过试验装置对优化设计的风场结构进行验证试验。结果表明,所采用的仿真计算方法精确度较高,在固态储能装置设计中具有较高的应用价值。