基于SolidWorks膨胀节参数化驱动建模研究

2021-10-26李亮王涛卢衷正

李亮,王涛,卢衷正

(1.航天晨光股份有限公司,南京 211100; 2. 沈阳晨光弗泰波纹管有限公司,沈阳 110020)

0 引言

当前,膨胀节产品工程图的设计成为很多企业合同按时履约、提升设计质量及效率的一种瓶颈或障碍,很多企业依然采用二维软件进行膨胀节设计,效率很低,并且还会面临以下几个问题:首先,二维产品设计过程中,很多产品的尺寸及零部件质量需要手工进行计算,这样不仅工作繁杂并且容易出错,这样的设计流程经常会出现一些干涉等情况。同时二维设计在修改图样时也非常不方便,造成了由于客户需求对图样的频繁修改所带来的设计周期延长,且易产生漏改和错改现象,给企业造成损失,延误交货日期。其次,二维产品设计方法与PDM软件结合,需在PDM软件中搭建产品结构树,输入各种零部件代号、质量等属性信息,是一种机械、重复性的低效工作。再次,二维产品设计不利于进行有限元分析、动力学仿真等较高层次的产品设计研发工作。最后,企业利用二维软件进行产品设计,很难实现整个企业的设计模式、管理模式和流程模式的统一。

因此,采用三维软件进行产品设计是一种趋势,利用SolidWorks及二次开发的参数化设计软件,可以打破二维设计模式对企业造成的瓶颈约束,将膨胀节产品设计、制图效率提升1倍以上,有利于实现整体设计模式的转变。同时,膨胀节三维参数化设计将设计标准、优化后的产品结构固化到基础模型中,能有效推进产品标准化、模块化的发展。基础模型包含可参数化驱动的三维模型及三维模型更新后只需一键更新及局部调整即可作为生产图的工程图母图。

1 参数化驱动模型(基础模型)建模技术

1.1 利用关联方程式实现零部件间的参数联动

SolidWorks三维制图软件允许利用建立方程的方式对零部件间建立关联关系,即自顶向下的设计路线[1]。自顶向下设计关注的是零部件间的约束关系,而不是零件的结构细节。基本思路是在参数化零件的基础上,引入零件装配关系作为约束,合理地建立零件间的装配约束关系,同时,建立零部件间的相对位置关系。如通过建立零部件间尺寸的关联方程,设计人员只需输入产品总长、波纹管参数、零件壁厚等主动尺寸,即可生成一种新的规格的膨胀节。

SolidWorks参数化驱动方程式不仅仅是是简单的数学关系式,有些从动尺寸(被方程式驱动随主动尺寸变化而改变的尺寸)也需要做一定的处理,部分从动尺寸需要做圆整处理,例如环板外径、肋板高、双头螺柱长度等宜设定为以0或5结尾的数值。

参数化驱动关联方程式的建立,减少了设计人员大量简单、重复的计算工作,同时也减少了设计产品时需要修改的尺寸数值的数量,更有利于实现三维模型参数化驱动建模。

1.2 二次开发专用产品设计模块及用户界面

在SolidWorks软件中进行模型驱动实现整体模型的变化时,可以通过逐一打开装配体中的零件后再更改相关主动尺寸的方法进行更改;也可以在三维模型装配体中,双击主动尺寸直接更改。但此两种方法均效率不高。为方便用户进行二次开发,SolidWorks提供了几百个自由、开放和功能完整的API开发函数,用户可以使用VB、VBA和VC等高级语言进行二次开发,建立适合用户需要和专用的功能模块[1]。

基于上述SolidWorks软件在建模或模型驱动方面的不足及适合于进行二次开发的特点,本文采用VB语言对SolidWorks软件进行二次开发,建立了适合膨胀节产品特点的专用的产品设计功能模块——模型属性管理模块及参数化设计模块。

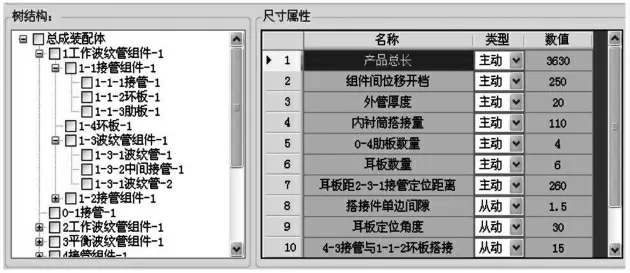

模型属性管理模块开发的基本原理为利用SolidWorks软件API开发函数对产品三维模型结构树进行尺寸信息遍历和提取及零部件属性提取,其用户界面如图1所示。该模块可以将三维模型中的各级零部件的尺寸信息和代号、零部件代码等属性信息提取出来,方便用户对这些信息进行管理[2]。

图1 模型属性管理模块用户界面

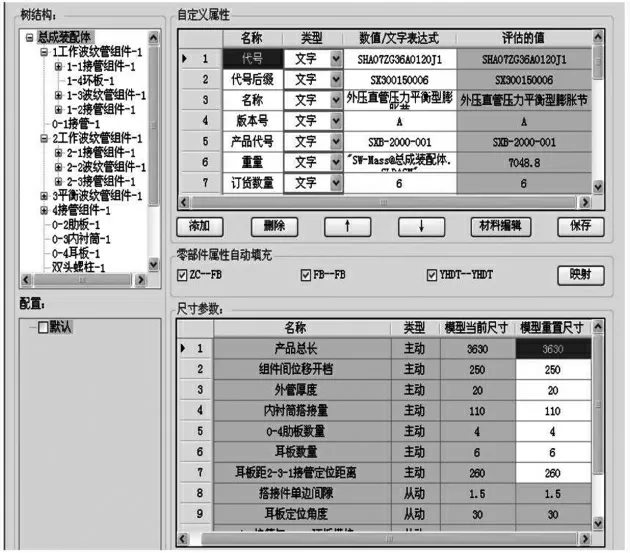

产品设计人员将上述模型属性管理模块提取的模型信息进行处理,如删除从动尺寸、调整尺寸顺序等,并将处理结果保存。然后将处理结果映射到参数化设计模块。该模块用户界面如图2所示。产品设计人员在界面中修改模型主动尺寸,即可实现模型的快速参数化驱动建模。

图2 参数化设计模块用户界面

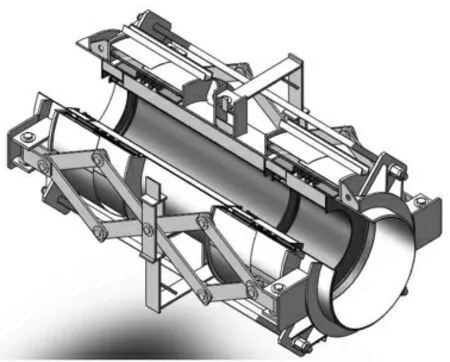

对于结构相对复杂的膨胀节,三维建模同样具有优势。图3所示膨胀节为大拉杆带万向四连杆型膨胀节,若该模型采用二维制图方法进行设计,需要从内至外进行各个部件的设计。无论是设计人员还是校核人员都要花相对较多的时间。如果采用三维尺寸联动的方法建模,则四连杆的的主动参数只有板宽、板厚、连杆开口角度等简单参数,四连杆的安装长度亦不需要手工计算,已经由关联方程式自动计算出;内保温组件尺寸及形状全部为随接管内径、内衬筒直径及“内保温厚度”等参数自动更新,省去了大量尺寸计算的时间。

图3 大拉杆万向连杆型膨胀节模型

三维建模利用关联方程式可以解决大量的尺寸计算问题,而模型中大量的以号代图件代号及非标零部件属性值的编写填充仍具有非常大的工作量,是影响工作效率的另一个短板,需要进一步的二次开发解决此问题。

1.3 二次开发自动生成填充功能

以号代图为一种利用零件或部件尺寸参数编写的代号来代替工程图样的快捷方法,该方法一定程度上减少了出图量,但代号的编写输入却也不是一件轻松的任务,且易出错。在SolidWorks软件中则可以通过预设置,实现代号随零部件尺寸参数自动更新[3]。

按照规定,以号代图件的代号后缀由零件名称及零件材料组合而成,如304材料的耳板,其代号后缀为“耳板_304”;非标零部件的代号后缀、产品代号、合同号均与总成中的相应属性相同、零部件代码也由其代号及代号后缀组合而成。因此开发了零部件属性自动填充(映射)功能,利用一键映射功能实现:总成装配体的代号、代号后缀、版本号、产品代号、项目名称、系统名称、设校审、日期等属性向下属所有非标零部件相应属性的自动映射填充;以号代图件代号后缀及非标零部件代码的自动生成。

设计人员在进行产品设计时,只需调用基础模型库中相应模型,在参数化设计界面中更改主动尺寸和零部件的材料及填写总成装配体的代号、代号后缀等属性,并利用映射功能实现总成装配体所属零部件属性的自动填充,不再需要为每一个零部件编写输入代号、名称、质量等属性。

2 有效利用族零部件增强基础模型的柔性和适用性

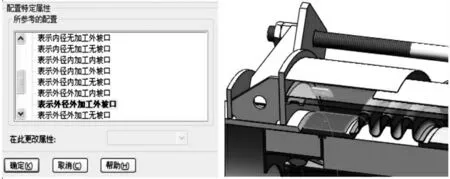

零部件尺寸或局部特征不同时,可以利用配置功能将不同尺寸或不同特征的零部件建在同一零部件中,称为零部件族或族零部件。如波纹管与接管的搭接处配合方式有内搭接与外搭接。则相应的接管的端部机加坡口就有外机加坡口与内机加坡口两种情况,这只是接管的其中一个特征分类,其还有几个其他的常用特征分类。

许多其他的零件也同样包含很多特征分类。如果仅仅因为一个接管的机加坡口位置,或某一个零部件的某个特征不同,就要重新建立一个总成装配体,这样的设计效率就低了。为了提高现有基础三维模型的柔性和适用性,可有效地利用族零部件进行装配建模,在总成装配体中可通过更改零部件配置属性来选用所需特征零部件,如图4所示,在总成装配体中,通过更改接管配置将接管端部形式由内机加改为外机加型式,既不需要重新替换零部件,也不需要对当前的零件重新编辑特征,即可将大拉杆带万向四连杆型膨胀节由图3所示的波纹管内搭接改为图4所示的波纹管外搭接。

图4 更改部件中的接管的配置

为进一步提升设计效率及实现规范性制图,建立了包含大量以号代图零件及以号代图组件的以号代图件模型库。以号代图件模型需以较优化的方式建立三维模型,并将可能出现的各种特征零件的配置全部建入同一零部件中,模型除设置好名称、代号属性外,也需将模型中的各尺寸名称定义好,方便后续总成装配体模型中关联方程式的编写及尺寸辨认。

3 基础模型中的标准件

膨胀节中法兰、三通、弯头、封头等标准件及螺栓、螺母、垫圈等紧固件为膨胀节产品常用的标准件[4]。每一种标准件都有特定的规格,这种零件更适宜用上述建立多配置的方法将标准件的所有规格汇总在一个族零件中,并将零件名称及每种规格对应的配置代号设置好。

设计人员只需在总成模型中,利用更改配置的方法,选用所需规格的标准件即可。省去了查标准确定尺寸及质量的时间及输入标准件名称、代号的时间。同时,利用此种标准件建立的模型的柔性及适用性亦得到增强。

4 基础模型对应的工程图

SolidWorks等三维绘图软件的优势不仅体现在对三维模型的处理上,其工程图模块亦体现出极大优势。二维图样无法实现图样的重复利用,而三维工程图与三维模型相关联,三维模型无论是结构的还是尺寸的改变,都会真实反映在工程图中。

鉴于SolidWorks工程图与三维模型相关联,基础模型库中的基础模型必须配有符合生产图标准(如不作改动可直接用于生产),并符合基础模型设计规范规定的工程图。工程图视图(剖视图、局部剖视图、辅助视图、局部放大图、裁剪视图、断裂视图)的父草图(细节草图)必须根据制图需要完全定义。对草图的定义,可利用与视图轮廓线共线、标注尺寸等方法。用标注尺寸的方式完全定义父草图,需对标注的尺寸进行隐藏。这样,无论产品尺寸如何变化,其工程图中的各个视图始终存在。

SolidWorks软件自身提供了一些三维模型模板、图样模板、图幅模板、明细表模板等制图模板,但这些模板功能不够全面,另外模板的一些内部设定不符合国家制图标准、图幅格式也不符合企业标准。基于此,可以设计制作各种图样及图幅模板及明细表模板,设计人员绘制新工程图时,可自由选取调用所需图样及图幅模板,亦可调用明细表模板自动生成符合标准的明细表。

设计人员在产品设计时,首先在基础模型库中根据产品特征检索调用自己需要的基础模型,然后对三维模型进行参数化驱动并设置好零件材料,最后对工程图进行一键更新并对其布局、焊缝标注及其他细节部分进行局部调整,即可完成一套产品的生产图。无需重新生成明细表及进行尺寸标注[5]。

校核人员需要做的工作也只有:对与合同具体相关的设计方案及设计条件进行校核,对焊脚大小、零件材料进行校核,通过三维模型检查是否存在结构件干涉等,而无需再对零件代号、零件数量等具体的地方校核。

5 三维模型及工程图的入库(PDM)

设计人员选取调用基础模型,对其三维模型进行快速参数化驱动,并利用映射功能实现零部件属性自动填充,然后对其相应的工程图进行更新及局部调整后,即可将三维模型及对应工程图一键入库(PDM),不仅操作简单,而且节省了很多时间。

6 利用基础模型进行快速报价

在进行产品报价时,如果产品规格比较多,时间比较紧急,就会导致设计部门比较被动,报出的价格也往往不一定很精确。基于上述问题,开发了产品快速报价功能模块。将SolidWorks模型结构树中的所有零件及相应的零件材料提取至图5所示用户界面,或进一步导出为EXCEL表格,即可快速地计算出产品价格。设计人员接到报价任务后,在基础模型库中检索调用相应基础模型,对其参数化驱动并设置零件材料后,即可实现快速地产品报价,然后对相应工程图进行局部调整,即可生成高质量的报价协调图或生产图。这样,实际上在产品报价阶段,设计人员就已经顺带完成了出生产图的大部分工作。

图5 产品报价模块

7 结论

SolidWorks参数化驱动建模有利于将企业设计规范、设计标准、成熟的设计原则、优化的产品结构固化到基础模型中,有利于产品的标准化、模块化及产品的快速设计建模。同时也能有效地提升设计效率、降低设计失误率、提升绘图质量。随着基础模型库的不断充实完善,设计人员的设计效率也将不断提高,彻底将设计人员从机械、重复性的绘图工作中解脱出来。此外,基于基础模型的快速报价功能,帮助设计人员快速响应市场需求,可以快速、精准地产品报价及出协调图或生产图。