飞机驾驶舱窗玻璃银纹的机理分析

2021-10-26杨全孙小平

杨全,孙小平

(1.航空工业西飞设计院 结构强度所,西安 710072;2.驻西安地区第一军事代表室,西安 710072)

0 引言

航空有机玻璃是一种轻质透明材料,常用在飞机座舱、风挡、舷窗等部位,舱窗玻璃一般是由内外层玻璃组成的套件,其面积较大,裸露于大气环境中。在飞机从地面到空中再到地面的飞行过程中,外部温度从地面常温到高空零下几十摄氏度的冷热变化,同时还将承受从地面的正常大气压到升空后的外部压力降低引起的压差载荷及部件装配时强迫位移引起的安装应力。复合材料的有机玻璃在受到温度变化和机械应力变化的反复循环中常会诱发玻璃银纹。银纹出现初期将会影响透视效果,特别是驾驶舱上的玻璃银纹尤为明显,另外,银纹也是有机玻璃发生失效的先兆,是复合材料的有机玻璃发生疲劳破坏的必然过程,如果不采取有效措施消除隐患,就可能造成严重的安全后果。通常玻璃银纹会在外部环境作用下持续加重,最后发展成裂纹,导致玻璃破碎,曾出现过因银纹发展成裂纹而导致座舱盖玻璃破碎的事故,严重危害飞机的飞行安全,此问题在20世纪50年代就引起了人们的重视,相应的研究得到了很大的进展。有机玻璃银纹因其产生的原因不同而表现有所差别,因张应力引起的银纹较长,呈有序状态且走向多为垂直于张应力方向;由溶剂引起的银纹较密、较短、杂乱无序;当应力与溶剂共同作用时产生的银纹具备以上两种银纹的特征。目前国内常使用的5种玻璃材料:2号定向(YB-2)、3号定向(DYB-3),3号不定向(YB-3)、4号定向(DYB-4)、4号不定向(YB-4)有机玻璃,根据外场使用情况的统计结果,玻璃银纹出现率都比较高,尤其2号、4号玻璃更高一些,2号玻璃银纹出现率为20%~30%[1]。在飞机的设计、生产和服役期间,玻璃银纹一直受到科技人员的高度重视。

1 问题描述与分析

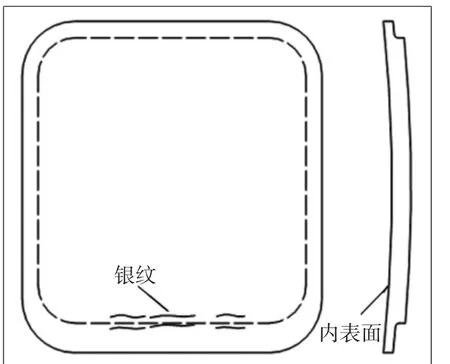

某飞机一舱盖玻璃长宽尺度为400 mm×300 mm,由一块单曲面的YB-2有机玻璃加工而成,玻璃厚度为16 mm,四周安装边制有下陷,其厚度为8 mm,玻璃的3个安装边的宽度为20 mm,另一边宽度为36 mm,四周安装边通过型材条带将玻璃压装在机身口框上。根据外场检查结果,有多架飞机在较短期服役内出现银纹,且银纹均产生在外表面,出现在同一边区域的频次高、较严重,银纹疏密适度,银纹走向与边同向,而其他三边区域出现银纹很少且轻,由此初步研判银纹与安装位置有关,如图1所示。

图1 舱盖玻璃形状

2 理论分析

玻璃件为单曲面几何外形,加工难度大,使玻璃与口框存在加工制造误差,导致装配时贴合度不好。另外,大的安装面也会降低两面的贴合度,会因消除装配间隙量带来的强迫装配应力,将增大玻璃表面的张应力。

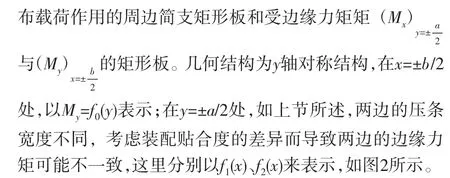

矩形玻璃四周边缘由压板夹紧,四周边缘的各点挠度为0,可以认为四边为固支边缘,在受均布载荷作用下,求解产生的边缘力矩,可根据叠加法原理把面板分解为受均

图2 均布受载矩形板分解示意图

用矩形板挠度函数W(x,y)来表示面板在载荷作用下的实际变形,分别以W1、W2、W3表示在均布载荷作用下和边缘力矩作用下的各基体面板结构的挠度,依据叠加法原理可得

通过数值渐进方法得出近似解[2],在边缘的中间力矩最大。再由材料力学中的弯曲应力可得出因力矩而在上下表面产生最大应力[3]。

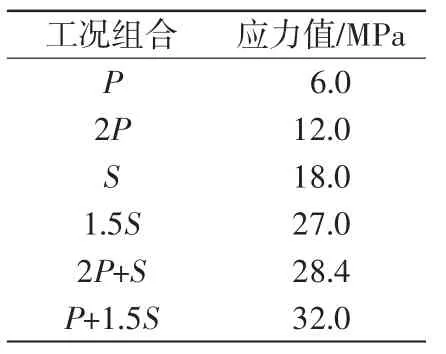

3 有限元数值模拟

根据窗玻璃的几何尺寸,采用有限元法建立有限元强度分析模型,为能很好地表征结构特点,同时也能很好地保证计算精度,用正六面体单元离散舱盖结构,为解决体单元构建计算模型出现“沙漏”的现象,在矩形玻璃的四周安装边厚度方向上布置了4层单元,其它区域厚度方向布置了6层单元,如图3所示。矩形玻璃舱盖为带曲率的单曲面面板,气密压差载荷、压紧条带的约束及强迫装配位移量的施加的作用方向均为结构局部曲面法向量,在全局直角坐标系下对模型施加边界条件难度较大。为了更贴近真实物理情况,考虑曲度对所要约束边或量的影响,通过建立局部圆柱坐标系,使Z轴与曲面面板的中心轴线重合,依据零件的实际安装情况,在局部坐标中对其边界进行径向、环向、Z向约束,结构模型的应力、应变计算结果也在此局部坐标系下给出,便于分析。窗玻璃所受的气密载荷取限制载荷P,装配应力因消除装配间隙S而产生,现只假设宽边的安装存在装配间隙量S,根据装配间隙量对模型施加强迫位移,其它3边无装配间隙量。

图3 有限元模型

3.1 计算结果

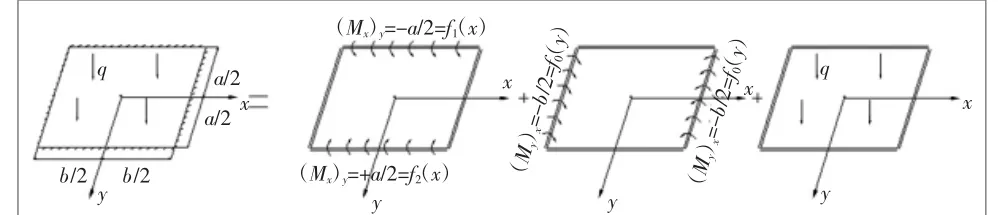

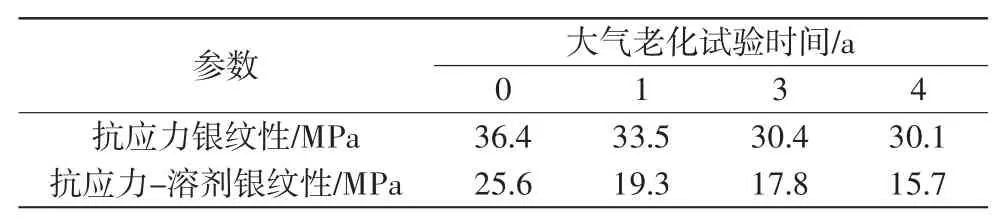

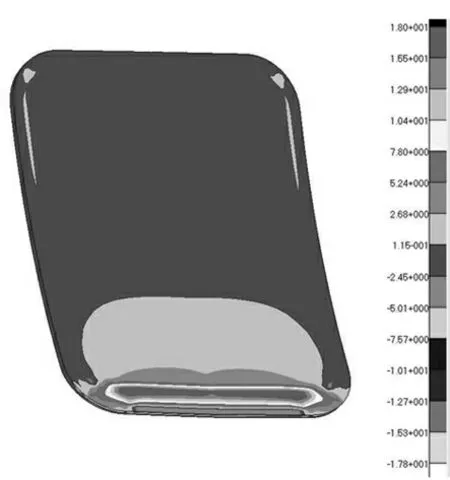

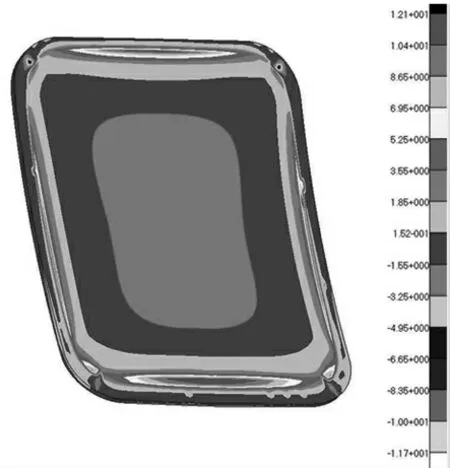

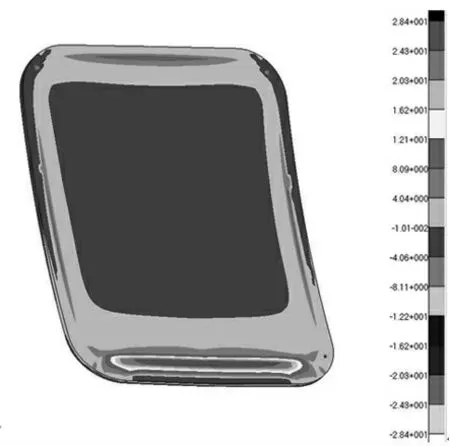

整个分析模型采用MSC.NASTRAIN进行求解,在气密载荷和装配间隙量多种组合工况下玻璃的最大计算应力如表1所示。这里选列了3种工况的计算应力云图,如图4所示。YB-2航空有机玻璃的主要成分为聚甲基丙烯酸甲脂,其力学性能如表2[4]所示,表中给出了大气老化后的有机玻璃抗银纹的应力值。

表1 玻璃计算应力值

表2 玻璃试验数据

图4 应力云图(S=1 mm)

3.2 结果分析

银纹是在一定载荷条件下瞬时产生的,当应力达到一定值时,银纹就会出现[5]。从表2中试验数据可以看出,无论何种状态下,随着玻璃工作时间的增长,抵抗银纹出现的临界应力值在逐步递减。当有溶剂影响时,有机玻璃抗银纹的应力比无溶剂影响的应力要低。玻璃舱盖在大气环境中工作是不可回避的,只有通过降低玻璃的使用应力水平来延长玻璃出现银纹的时间。根据表1中的计算数据,玻璃的应力值与气密载荷、装配间隙量成线性关系,只要最大计算值不超过出现应力银纹的应力临界值,这种线性关系是成立的。在飞机进行2倍纯气密载荷试验中,玻璃未出现银纹现象,对比表1和表2可知,在2倍气密载荷下,最大计算应力值为12 MPa,小于出现应力银纹的临界值,这与试验结果相符。在限制气密载荷下,在短时期内不足以引起形貌分明的应力银纹或应力-溶剂银纹,由此可确定装配间隙量对银纹的出现影响较大。从图5得出,在纯气密载荷下,大应力区域分布在周边缘处,且每边的最大应力都出现在每边的边缘中部。从图6得出,装配间隙量主要影响相应边的局部区域,而对其它边的影响很小。综合两种影响因素及其产生的应力水平和分布,装配时的强迫位移使得分析结果更贴合故障现象。

图5 应力云图(2P=0.082 MPa)

图6 应力云图(2P+S)

4 结语

1)根据理论分析和故障现象,验证了建立计算模型方法的正确性;2)气密载荷与装配间隙量对结构的影响有叠加效应;3)在气密载荷作用下,应力水平较低,影响区域主要在周边,短边比长边受载稍严重,每边的应力值都呈现两端低、中间高的分布;4)装配间隙量影响相应边的局部区域,高应力区域沿相应边成带状分布,对其它边的应力水平影响较小,有效地改善装配安装面的贴合度,将能很好地提高玻璃使用年限。