轮毂加工单元的开发与应用分析

2021-10-26颉鹏奎刘文涛

颉鹏奎,刘文涛

(宝鸡机床集团有限公司,陕西 宝鸡 721013)

0 引言

近几年,受国家宏观政策调控及居民消费水平提高的影响,我国汽车工业进入了一个高速增长期。汽车轮毂加工企业为提高生产效率,保证产品质量,普遍重视生产过程的自动化程度,轮毂自动化生产线逐渐被企业所认同并采用。面对这种局面,国内企业也纷纷转型或加大对汽车制造行业的投资。然而,对于我国而言,建设轮毂自动加工生产线技术水平不够成熟,进入轮毂自动加工市场比较晚,国内几家规模较大的轮毂制造厂商,前期大部分自动线设备主要从国外进口,缺少具有自主知识产权的核心技术。国外进口自动线设备价格昂贵,其次,售后和设备改造升级成本太高,已无法满足市场变化对轮毂需求多样化的发展要求。因此,组建具有自主知识产权的轮毂加工装备已经迫在眉睫,本文旨在通过汽车轮毂加工自动化生产线功能分析,提出生产线的高端装备与系统组成,设计高端装备与系统制造的关键技术,为促进我国轮毂行业发展,打破制造技术壁垒提供支持[1]。

1 功能分析及组成结构

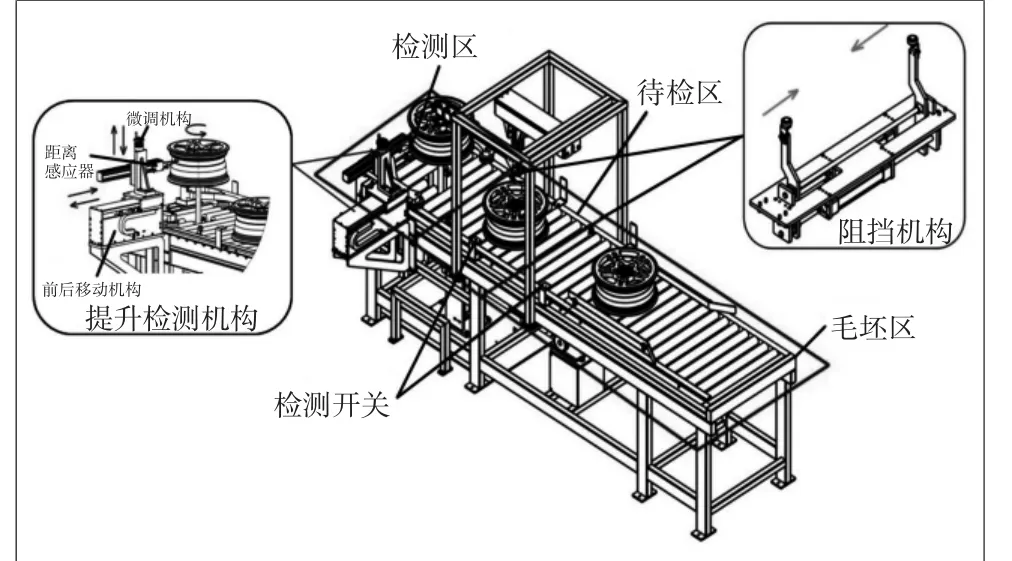

轮毂加工单元主要用于汽车铝制轮毂的车削及钻削工作,汽车轮毂加工单元主要由两台数控车床、一台加工中心和一台六关节机器人等其他设备组成,单元成环岛式排布,可针对不同场地进行模块化布局,多个单元通过一套输送长料道连接为一体组成汽车轮毂生产线。常见轮毂加工单元布局如图1所示。

图1 轮毂加工单元布局

轮毂单元具有轮毂型号的自动检测识别系统、输送料道上轮毂自动分区系统,轮毂气门芯孔加工前识别系统,轮毂装夹定位可靠性检测系统等智能化系统,能够满足轮毂型号的自动识别、废品自动剔除、工件尺寸变化检测并实现自动刀补、不同型号轮毂混流生产的需求,并且配有工业机器人进行加工过程中的轮毂搬运,实现了整个轮毂加工区的无人化作业,减轻了工人的劳动强度,提高了产品质量。

2 关键技术及拟采取的技术路线

1)工序一采用单工位双刀架,由双通道数控系统控制,两个六工位伺服刀架可各自独立对刀和进给,两个刀架可同时对轮毂进行内外圈加工,应用灵活,通用性强;一套控制、两套进给,加工效率高。为了平衡加工节拍,建议工序二采用单工位单刀架数控立式车床完成轮毂表面的车削。工序三采用数控立式加工中心完成轮毂气门孔以及上面多个孔的钻削。

2)上料道功能结构分析。轮毂准备进入上料道时,待检测区的阻挡杆会根据该区是否有轮毂,以决定阻止还放行轮毂继续前进。同样,轮毂进入待检区后,是否前行,也是根据检测区是否空闲,来发出信号,是否打开阻挡杆放行,以防止生产线上的轮毂产生相互干涉。进入检测区后,如图2所示[2]。

图2 轮毂加工单元上料道示意图

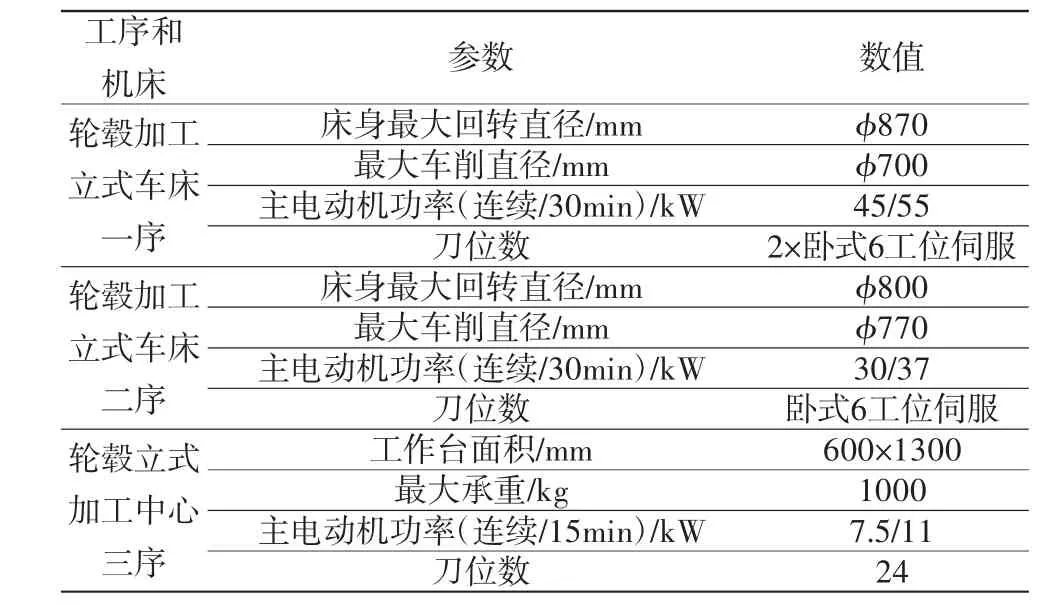

表1 轮毂加工推荐机床参数表

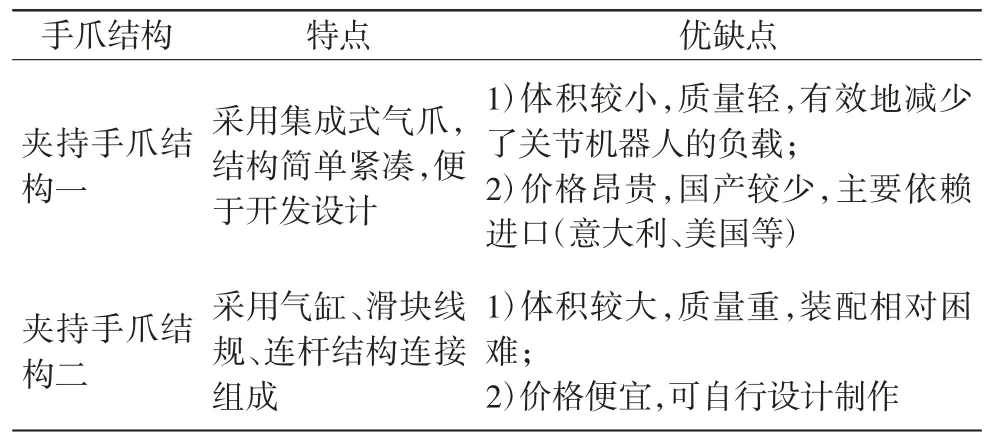

3)手爪功能结构分析。目前机器人上轮毂夹持手爪一般有两种结构形式,如图3所示[3]。

图3 轮毂手爪示意图

表2 轮毂手爪特点比较

4)轮毂型号识别检测、气门孔位置检测。轮毂型号识别检测思路:为了区别与加工程序不符的轮毂进入加工生产线,致使设备损坏。轮毂系统由红外线轮型识别和一套支撑旋转机构组成。轮毂进入检测区后,提升机构将轮毂顶起,然后转动,红外线感应器从轮毂上方或侧面,对轮毂大小及轮辐的形状进行检测,系统会根据检测结果,判断轮毂型号是否正确。以便系统控制机器人是将该轮毂放入设备加工还是剔除系统。

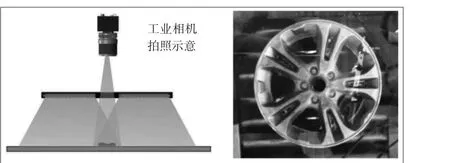

气门孔定位检测思路:为了使立式加工中心在钻削过程中精确地找到气门芯的正确位置,在轮毂毛坯铸造阶段,在气门芯的位置上铸造凸台,凸台是用来定位的,在钻削气门孔前机器人抓取轮毂到指定拍照位置对气门孔进行精确定位,当工业照相识别系统检测到定位凸台特征时,会反馈给轮毂单元控制系统,机器人通过计算,自适应调整后将以正确的姿态件轮毂放置到下一工序加工设备上,如图4所示。

图4 相机拍照示意图

5)总线控制系统的研究与设计方向。汽车轮毂加工单元总线控制系统主要分为监测和控制两部分。总线控制系统使用PLC及触摸式屏幕,PLC包含通信模块、本体I/O及远程扩展I/O模块。

监测功能主要包含以下几个方面:监测各个加工设备的运行状态,并在屏幕显示,包含各个加工设备的运行、停止和故障等,需要更改设备的梯图,以满足信号传输要求;监测各个加工设备与总控和机器人的交互信号,如取放料、传输机构等相关传感器信号,相关信号状态在屏幕显示;监测机器人和料库的交互信号;监测加工设备和机器人及料库的报警信息记录,方便查看。

控制功能主要包含以下几个方面:a.程序启动功能。可以在总线控制操作界面上,切换并启动机器人的运行程序。b.所有设备的急停控制。总控台急停后所有设备处于急停状态。c.运行停止功能。自动运行时,防护门打开或按下停止按钮后机器人处于停止状态,加工设备和料库不停止;自动线各加工设备、料库、机器人通过总线控制系统设置可单独运行,当机器人停止时机床可由人工单机操作。

6)轮毂中心孔直径及盖帽高度自动检测机分析。轮毂中心孔直径及盖帽高度自动检测系统是由工控机及PLC构成的智能化测控系统、中心孔直径自动测量单元、盖帽高度自动检测单元组成。检测机可自动与加工单元的工业机器人通信,机器人将加工后的轮毂自动放置到检测机定位座后,自动测量中心孔直径和盖帽距轮毂端面的距离。测量时,以轮毂定位面和中心孔为基准,测量结束后,测量数据自动反馈给机器人。

检测机推荐主要技术指标为:传感器测量分辨力为1 μm;直径重复测量精度为±2 μm;直径量具测点距离量具顶端,距离应小于10 mm;直径量具测点距离安装面定位平面,距离大于等于3 mm;盖帽高度重复测量精度为±0.05 mm。

检测机主要特点及功能为:一般推荐采用触摸式显示屏,可方便地设置、修改和保存测量参数和标准件参数;中心孔测量点可在圆周≥90°范围内调整,调整后可以固定;测量中心孔直径功能;测量盖口到安装面高度功能;具有气吹清洁定位面铝屑和少量切削液功能;测量过程自动进行,无需人工干预,自动显示测量结果;自动保存测量数据,可动态显示测量值波动图,可按照日期、型号等进行查询,可进行CPK及CP等统计分析;可按照企业计算机网络文件需求,将测量数据按照规定的格式保存在计算机硬盘中,具有网络接口,便于企业通过以太网读取测量数据。

7)轮毂机床夹具设计应用分析。车一序轮毂加工机床建议采用双刀架立式车床,双刀架立式车床可采用双级油缸压板式工装,双级油缸压板式工装结构性能稳定,能承受较大的切削力。车二序采用单刀架立式车床,单刀架立式车床建议采用机床一序加工完成的中心孔套入固定芯轴定位,并采用压板式工装压紧。立式加工中心三序机床采用四轴转台工装,通过芯轴定位后压紧轮毂。各序机床工装均设置气密检测系统,若出现轮毂放置不到位或者夹具未完全夹紧时可实现气密检测报警,防止出现意外。同时针对轮毂铸造时不同模具导致轮毂外形尺寸的差别,机床工装上均建议安装位移传感器,位移传感器的位置对应相同型号不同批次零件的正确装夹指示。

3 结语

在汽车需求量不断提升的今天,汽车市场呈现一派欣欣向荣之色。汽车铝合金轮毂的应用广泛,因此需要加强轮毂自动化生产线开发技术研究,改善传统生产线中存在的问题,解决疑难杂症,进一步优化相关系统,从而提高轮毂的生产效率与生产质量[4]。