PDC钻头切削齿破岩技术研究

2021-10-26黄亚辉

黄亚辉

(荆州职业技术学院,湖北 荆州 434020)

0 引言

在PDC钻头破岩过程中,由于钻头受到多重破坏力及在钻进中切削齿和岩石相互作用产生了大量的摩擦热,使得钻头的抗冲击性和耐磨性能大大降低,因而传统设计的PDC钻头并不能高效发挥出它的性能,在破岩过程中,存在钻头受力不平衡、钻进时钻速不稳定、耐磨性差等问题,从而导致钻井效率低、花费成本增加[1]。因此研究新的PDC钻头切削齿布局方法来缩减PDC钻头钻井时间、提高钻头稳定性和耐磨性等是当前国内外研究的重点。

1 切削齿技术国外研究现状

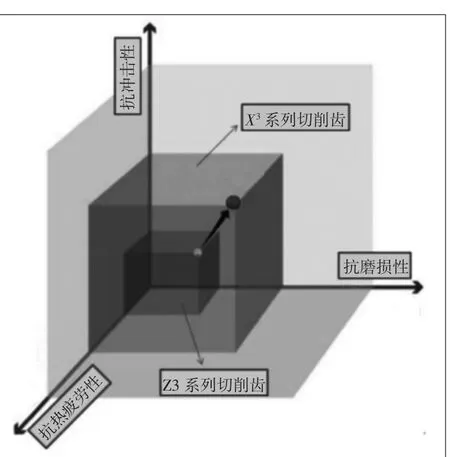

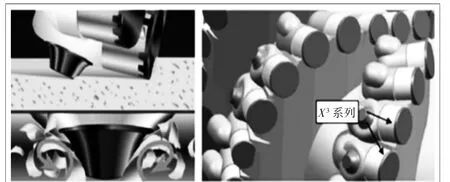

国外新型PDC钻头切削齿设计除了运用先进的计算机模型仿真和设计工具外,还根据以往大量的模拟实验和现场油田测试,结合PDC钻头出现的失效机制,综合这些基础,得出影响PDC钻头切削齿技术包括切削齿的抗磨损性、抗冲击性等参数。PDC钻头在破岩过程中,钻头和岩石相互作用,由于摩擦产生大量的热量致使切削齿材料逐渐退化,因而PDC切削齿耐磨性降低。针对此种现象,新型优质环爪型切削齿应运而生,这种切削齿在不影响切削齿抗磨损前提下同时也增强了切削齿的抗冲击性。在不断实验和测试下,这种切削齿改进为优质的Z3系列切削齿[2]。但在硬岩层钻井过程中,考虑到切削齿要受到冲击、磨损、热疲劳等多种因素影响,Z3系列切削齿经过进一步改进,优化成X3系列切削齿。X3系列切削齿优化了切削齿的抗冲击性、抗耐磨性、抗热疲劳性,在钻进硬岩层构造过程中,降低了切削齿的磨损[3]。图1为Z3系列切削齿和X3系列切削齿性能的对比。从图中可知X3系列切削齿在抗磨损、抗冲击和抗热疲劳性能方面远胜于Z3系列切削齿。

图1 X3系列切削齿和Z3系列切削齿性能方面对比

2 切削齿布局新理论

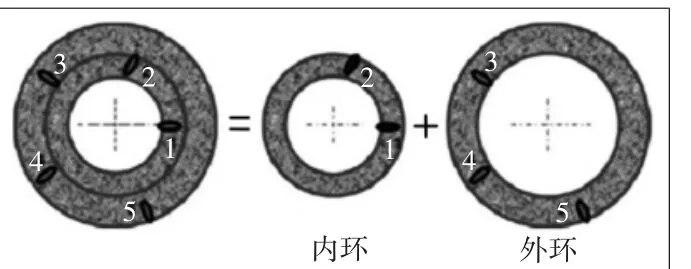

常规的PDC钻头切削齿依次按顺序逐渐向钻头外廓布置,如图2为例,分为两部分:内环线和外环线。切削齿1和齿2破内环岩石,由于齿1和齿2位于内环的同一侧,故齿1和齿2钻井效率并不高[4]。同理,在外环上的切削齿3、齿4、齿5也出现钻井效率不高的情况。

图2 常规切削齿布局方式

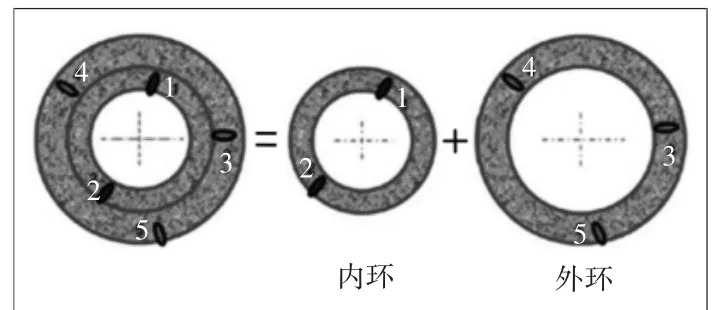

为了提高PDC钻头工作效率,在常规设计方式基础上对切削齿布局进行改进。如图3所示,这种新的设计在不改变切削齿径向或轴向方向前提下,重新对切削齿的角度进行布局,不仅可以使由这些切削齿引起的不平衡力降到最低,而且极大地提高了钻头的钻进效率。

图3 按一定角度重新布置切削齿位置

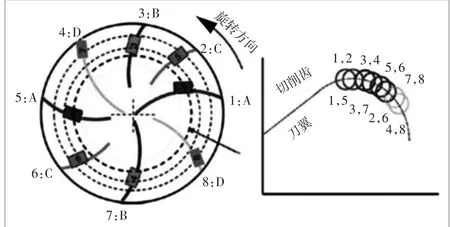

鉴于以上的切削齿布局思路,先预设PDC钻头有8个刀翼,在这些刀翼上任意连续4个切削齿构成一个力平衡组,如图4所示,在第一组中,切削齿1和切削齿2分别位于主刀翼1和刀翼5上;在第二组中,切削齿3和切削齿4分别位于副刀翼3和7上;在第三组中,切削齿5和切削齿6分别位于刀翼2和刀翼6上;在第四组中,切削齿7和切削齿8分别位于刀翼4和刀翼8上。刀翼排序可总结为[(1,5)、(3,7)、(2,6)、(4,8)],经测试可知,每组切削齿能独立并高效地钻破岩石一圈。

图4 在8片刀翼上任意4个连续切削齿形成一个力平组

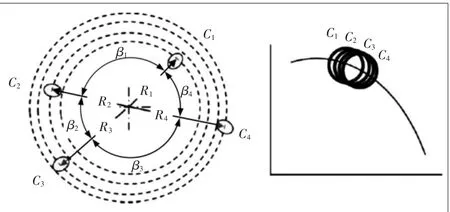

由切削齿1、齿2、齿3和齿4所引起的不平衡力能够得到平衡,因为这些切削齿是按一定角度并均匀分布在钻头上的。而由切削齿2、齿3、齿4和齿5虽不能完全达到力平衡,但这样的布齿方式能使它们所受的不平衡力降到最低[5]。经测试可知:采用这种布齿方式,任意4个连续的切削齿(k,k+1,k+2,k+3)所产生的不平衡都能降到最低程度。这4个连续切削齿布局如图5所示,应满足以下几个条件:1)β1接近于β3,β2接近于β4;2)β4>β3>β2>β1;3)切削齿1、齿2、齿3和齿4在PDC钻头轮廓上处于相邻位置,并且不要完全重合。

图5 4个连续切削齿组成的一个切削齿组

在这种切削齿组布齿方案基础上,运用新型X3系列切削齿,在硬岩层钻进过程中,主切削齿出现一定磨损后,切削齿上凸出部分作为辅助切削结构能使切削齿受到的冲击破坏性降低,并在一定程度上能控制钻进深度[6]。切削齿结构及破岩示意图如图6所示。

图6 X3系列切削齿结构及破岩示意图

3 力平衡组布齿及X3系列切削齿技术现场应用情况

这种PDC钻头布局及切削齿技术在国外油田钻井中得到了较好的应用,且效果良好。如美国德克萨斯州卡顿瓦力石灰岩层构造都有成功应用。

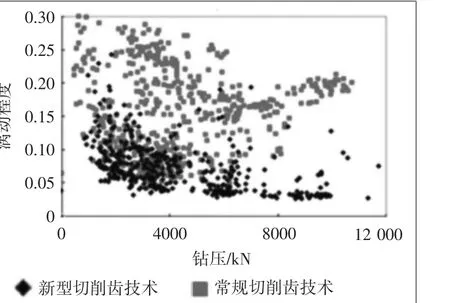

通过运用这种新型的切削齿布局新技术,在现场破岩过程中,新切削齿技术比常规切削齿技术在钻压和钻头受到涡动程度方面都有极大的差别,如图7所示。从图中可以看到,两种切削齿在钻压相同情况下,新型切削齿技术比常规切削齿技术受到的涡动程度要小很多,这使钻头在破岩过程中所受到的横向不平衡切削力大大减小,从而能保证钻头更加稳定,提高了钻头破岩的工作效率[7]。

图7 新型和常规切削齿技术稳定性对比

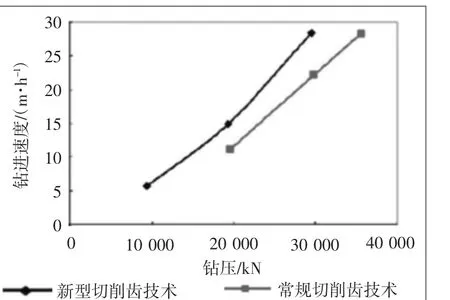

此外,在该岩层应用中,新型和常规切削齿技术在钻压和钻进速度方面也有极大的差距。如图8所示,在钻压相同情况下,新型切削齿技术钻进速度明显高于常规切削齿技术[8]。综合现场的测试结果可知,新型PDC钻头切削齿技术无论是在抗涡动还是在钻进速度方面,其抗冲击性、抗磨损性及钻进效率都优于常规PDC 钻头切削齿设计,采用新型切削齿技术极大地缩减了钻进时间。

图8 新型和常规切削齿技术钻进速度对比

4 结论

1)运用力平衡组理论方法布置切削齿,使得钻头在破岩过程中能稳定高效破岩,经德克萨斯州卡顿瓦力石灰岩层现场测试,钻进效率提高了20%,明显缩短了PDC钻头钻井的时间;

2)在力平衡组理论的基础上,采用X3系列切削齿,使新型设计的PDC钻头抗冲击性、抗磨损性、抗热疲劳性都有了明显提升,新型切削齿上的凸出部分不仅能帮助减缓主切削齿磨损,还能有效控制钻头的钻进深度,相比常规PDC钻头技术,这种新型切削齿技术在破岩过程中极大地提高了钻进效率并延长了钻头的使用寿命。