变频直驱技术在钻井装备领域的应用研究

2021-10-26张增年陈刚冯旭骅罗巍张洪沈凡儿

张增年,陈刚,冯旭骅,罗巍,张洪,沈凡儿

(1.中国石油集团 川庆钻探工程有限公司,成都 610056;2.西安宝美电气工业有限公司,西安 710065;3.中国石油集团川庆钻探工程有限公司川西钻探公司,成都 610057)

0 引言

近年来,随着国家加大非常规能源的开发力度,钻井技术向水平段长、精准导向、极限钻井方向发展,提出了钻井周期短、成本压力大、专业技能要求高等新要求。开发具有传动型式简单、运行维护成本低、钻井作业效率高、现场人员技能要求低、设备可靠性高的变频直驱设备成为技术发展方向。

1 变频直驱技术在钻井装备领域现状

1.1 直驱顶驱技术现状

顶驱装置自1982年问世以来,经过30多年不断改进和开发,已在海洋和陆地多种钻井装备上得到了推广和应用[1-4]。直驱顶驱是由电动机直接驱动顶驱主轴钻进,实现无减速箱装置和齿轮润滑及冷却过滤系统,整体结构简单,模块化程度高,具有尺寸小、质量轻、传动效率高、可靠性高、维修方便、过载能力强、适应范围宽等优点[5]。

2009年3月,辽河天意完成国内首台DQ-30LHTY-Z直驱顶驱的样机装配和各项调试试验工作。继天意直驱顶驱后,四川宏华成功研制生产了DQ150-750系列直驱顶驱(如图1),从2014年第一台在俄罗斯投入使用以来,已生产直驱顶驱200多台。2016年,宝石机械生产的DQ30DBZ直驱顶驱开始在大庆油田现场使用(如图2)。

图1 宏华直驱顶驱

图2 宝石直驱顶驱

直驱顶驱具有整体结构简单、模块化程度高、尺寸小、质量轻、传动效率高、可靠性高的优点[5]。

1.2 直驱绞车技术现状

交流变频绞车是国外20世纪90年代所发展起来的一种先进的电驱动绞车。20世纪90年代后期,国内交流变频绞车借石油钻采装备的更新之潮,取得了较快的发展。相比于直流电动绞车,交流变频绞车具有体积小、质量轻、故障少、维护方便、宽频无级调速等优点,尤其能够以极低的速度恒转矩输出,易实现自动送钻,对提高钻井时效、优化钻井工艺、处理井下事故等十分有利[6],使之成为当今最受青睐的绞车。为进一步简化绞车结构、提高传动效率、方便移运,直驱绞车被广泛采用。

2011年,1500 m直驱绞车在大庆钻探开始使用,已累计应用20台,该绞车取消了原绞车的齿轮传动箱,采用1台320 kW交流变频异步电动机直接驱动绞车滚筒,传动效率比常规绞车提高10%左右[7]。

宝石机械西安宝美研制的5000 m、7000 m、9000 m直驱绞车2019年陆续开始在油田进行钻井作业,四川宏华研制的5000 m直驱绞车2018年3月开始现场作业,如图3、图4所示。

图3 宝石JC70DBZ直驱绞车

图4 宏华JC50DBZ直驱绞车

直驱绞车整体性能稳定,集成化程度高,结构简单,维护保养简单,满足油田钻井作业各种工况的要求。

1.3 直驱泥浆泵技术现状

目前,钻机的电动泵组采用电动机+皮带或链条传动方式为主,存在以下问题:泵组质量大、体积大,不利于搬运;传动链长,传动效率较低;功率损耗大,传动环节有易损件,维护成本高及电动机规格多,备件管理困难。国内主要钻井设备制造商开展了泥浆泵直驱技术的研究,目前市场产品成功应用的有:四川宏华自主研发了单电动机直驱的HH-1600直驱泥浆泵(如图5);2015年3月,WF-2000HL直驱泥浆泵开始在川庆钻探威204-H9-1/2/3平台井位进行作业,该直驱泵采用2台850 kW直驱电动机,左右布置,截止目前已可靠运行近5 a时间;宝石机械西安宝美研制的系列直驱泥浆泵电动机已配套泵组近300台(如图6),从2017年6月开始陆续在现场使用,应用情况良好。

图5 宏华直驱泥浆泵

图6 宝石直驱泥浆泵

直驱泥浆泵技术先进,结构简单,维护保养少,满足油田钻井作业各种工况的要求。

1.4 直驱转盘技术现状

转盘直驱技术结构简单,应用较广泛,国内各个配套厂家均有研制,由于目前应用顶驱作业较多,直驱转盘作业应用较少。近年来,西安宝美研制了5000~9000 m钻机配套的ZP375/ZP375Z直驱转盘,均采用1台600 kW交流变频异步电动机通过万向轴直接驱动,标准化程度高,应用可靠。

图7 宝石直驱转盘

2 变频直驱技术特点

2.1 优化钻井工艺

2.1.1 提升起下钻效率

直驱绞车根据钩载、钩速动态调节加减速时间,实现6~10 s智能调整。达到绞车控制高效稳定、快速、安全的控制效果。提高了绞车起下钻作业效率,提升了钻井效率。

2.1.2 提高钻井安全性

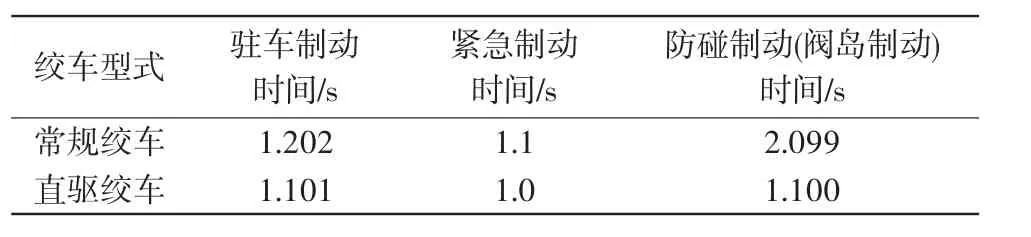

直驱绞车集成盘刹系统,液压站及控制系统与绞车一体设计,缩短刹车气路和液路管线长度,刹车响应时间短,提高系统安全性。根据现场实测,直驱绞车驻车制动和紧急制动时间比常规绞车缩短0.1 s,防碰(电控)制动时间比常规绞车缩短近1 s。测试数据如表1所示。

表1 直驱绞车与常规绞车刹车响应时间

2.1.3 提高复杂井作业能力

直驱绞车采用主电动机自动送钻,送钻速度快,可在一开作业或较好地质层时通过自动送钻进行作业,提高作业井深质量。在恒钻压和恒钻速两种模式上,增加恒泵压和恒转矩两种送钻模式,并通过“一主三从”控制技术实现复合送钻。直驱泵无皮带传动,在钻井过程中泵冲波动更小,泵冲波动<0.1 min-1,排量和钻压更稳定,更适应于螺杆钻进或水平定向钻进作业。直驱顶驱无齿轮减速箱,无传动环节,顶驱转矩检测和速度给定更快速。

2.2 提升钻井装备技术水平

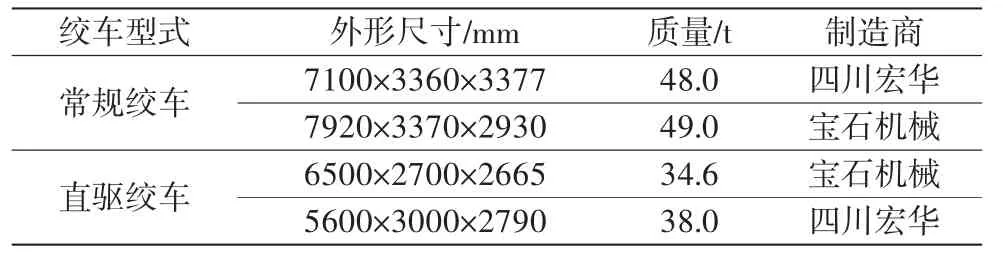

1)提高产品轻量化技术水平。直驱绞车取消了传统绞车的齿轮减速箱、自动送钻系统及机油润滑系统,对绞车底座、绞车护罩、盘刹液压站和电动机均进行了轻量化设计。直驱泵组取消了常规电动泵组的皮带传动系统或链条传动系统,并对电动机进行了轻量化设计,与常规泵组尺寸、质量对比如表2所示。

表2 7000 m直驱绞车与常规绞车尺寸、质量

直驱泵组取消了常规电动泵组的皮带传动系统或链条传动系统,电动机直接安装在泥浆泵壳体上,长度尺寸比常规泵组缩短2 m,质量减轻5~7 t。

2)提高设备集成化水平。直驱绞车的盘刹系统、控制系统、检测系统、绞车相关部件及功能都集成在绞车上,模块化程度更高。直驱顶驱的重心位于主轴中心上,不偏重,避免了偏心造成的应力集中影响,有效延长接头的使用寿命,同时兼具旋转定位、软转矩等新型控制系统,提高钻井时效。

3)提高钻机整体设计水平。直驱绞车尺寸小、质量轻,可放置在钻台面,方便钻机整体布局。直驱顶驱外形尺寸小,对井架开裆尺寸要求低,方便进行井架设计。直驱泥浆泵组长度尺寸缩短近2 m,钻机整体布局时可缩短井场占地面积。

2.3 节约钻井成本

1)降低作业成本。直驱绞车传动效率提高6.3%,直驱泵传动效率提高5.2%,直驱顶驱传动效率提高6%,直驱转盘传动效率提高4%。直驱绞车采用智能速度环算法控制,缩短提升下放时间12.3%。2)节约搬迁成本。直驱绞车和直驱泥浆泵单体设备质量轻,模块化程度高,搬家时减少现场拆装工作、设备运输车次、吊车占用时间。3)节约维护成本。直驱绞车、转盘、顶驱取消了齿轮和链条润滑,直驱泥浆泵取消了传动皮带。4)减少资金占用。常规钻机需要储备的电动机种类超过15种,直驱设备标准化程度高,直驱钻机仅需要储备8种电动机。每年减少资金占用500多万元。

2.4 方便设备管理

1)提高设备管理水平。通过设备信息化管理系统对采集的信息进行数据分析,及时做出故障分析、预警、诊断,方便现场人员进行维护和故障排除,实现实时监控,提高设备管理水平。2)降低维护工作量。直驱绞车、直驱转盘和直驱顶驱传动链简单,无机油润滑系统,直驱泵无皮带传动,维护保养点少,现场维护工作量小。3)易损件少,备件管理方便。直驱设备传动结构简单,易损件数量比常规减少30%以上,且产品标准化后,易损件共享,备件管理方便。

2.5 节能环保

1)减少碳排放。直驱设备平均提高传动效率6%以上,降低作业能耗,减少碳排放。2)降低设备噪声。直驱设备噪声低,据作业现场实际测量,直驱绞车较常规绞车降低5~10 dB(A),直驱泵较常规泵降低3~5 dB(A)。3)减少润滑油污染。直驱设备无齿轮/链条减速箱,减少了机油润滑系统,无油污污染。

3 结论

直驱技术是一种设计理念先进、设备性能完善、质量稳定、可靠性高的新型钻井装备技术。其简化了设备结构型式,提高了钻井效率,优化了钻井工艺,降低了钻井成本,维护保养方便,便于设备管理,更加环保。直驱钻井装备的研究和应用,对现有机械化钻井设备的更新换代起到积极的推动作用,为新钻井装备的信息化和智能化奠定了良好的基础,是石油钻井装备的发展方向。本文针对直驱技术的未来发展提出以下建议:1)进一步降低直驱电动机噪声。顶驱直驱电动机噪声较高,进一步优化直驱电动机的冷却风道,优化吸风口和出风口结构,降低直驱电动机噪声。2)进一步降低直驱设备成本。直驱设备的结构简单,易形成系列化和标准化,通过标准化实现批量生产,从而降低直驱装备的制造成本。3)开拓海洋和国际市场。直驱钻井装备尺寸小、质量轻,特别适用于海洋平台钻机。国外直驱钻井装备发展较缓慢,仍停留在常规钻井装备技术上。将直驱钻井装备应用于海洋和国际市场,将提高中国钻井装备在国际高端市场的竞争力。