摆线齿端齿盘精确三维建模

2021-10-26袁志高余文豪李智敏

袁志高,余文豪,李智敏

(1.湖南南方宇航高精传动有限公司,湖南 株洲 412002;2.中南林业科技大学,长沙 410004)

0 引言

摆线齿端齿盘属于齿形联轴器中的一种,是由德国Klingelnberg公司发明,其能将2个或多个零件或部件连接成为单一工作整体。因其具有承载能力大、结构紧凑、自动定心且定心精度高等优点,可用于燃气轮机或蒸汽轮机的涡轮转子或压缩机转子,以及金属切削机床的精密分度机构等。

由于Klingelnberg公司的技术封锁,摆线齿端齿盘的相关研究资料并未对外公布,所以我国对摆线齿端齿盘的研究极少。文献[1]对摆线齿端齿盘的设计及加工技术进行了研究;文献[2]利用MATLAB软件求解了齿面离散点的坐标并导入三维软件中,实现了准双曲面螺旋锥齿轮的三维建模;文献[3]和文献[4]同样是利用MATLAB软件求解了齿面离散点的坐标,然后将离散点坐标文件导入SolidWorks中,分别实现了直齿锥齿轮和弧齿锥齿轮的三维建模。

本文将基于摆线齿端齿盘的切齿加工原理,建立摆线齿端齿盘的齿面数学模型。利用齿面坐标计算软件,计算出齿面离散点的坐标参数,将离散点坐标参数文件导入Creo软件中,建立摆线齿端齿盘精确三维模型。

1 摆线齿端齿盘的结构特点及切齿加工原理

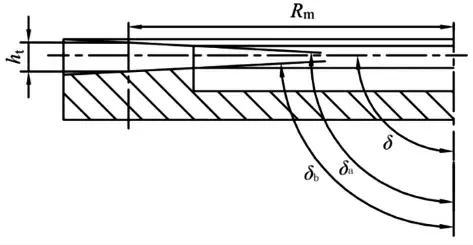

摆线齿端齿盘的轮齿沿齿长方向为延伸外摆线,且轮齿为收缩齿的结构。图1所示为摆线齿端齿盘的结构示意图,图中Rm为齿宽中点的锥距;ht为 齿 宽 中点处的全齿高;δ为 节 锥 角;δa为面 锥 角;δb为 根锥角,且δ=90°,δa+δb=180°。

图1 端齿盘结构示意图

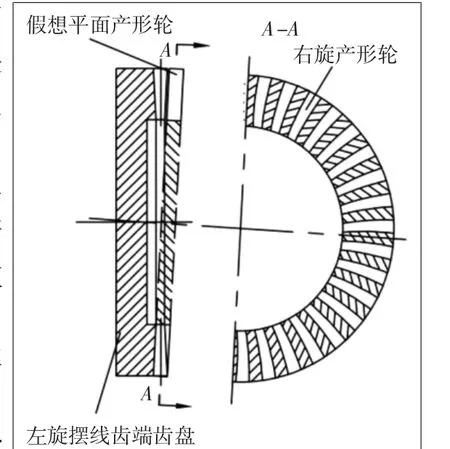

摆线齿端齿盘采用成形法加工,其原理是利用与端齿盘旋向相反的假想平面产形轮[5](由刀盘的自转和公转形成)进行加工。如图2所示,右旋产形轮加工左旋摆线齿端齿盘。同理左旋产形轮加工右旋摆线齿端齿盘。

图2 摆线齿端齿盘加工原理

2 摆线齿端齿盘的齿面数学模型

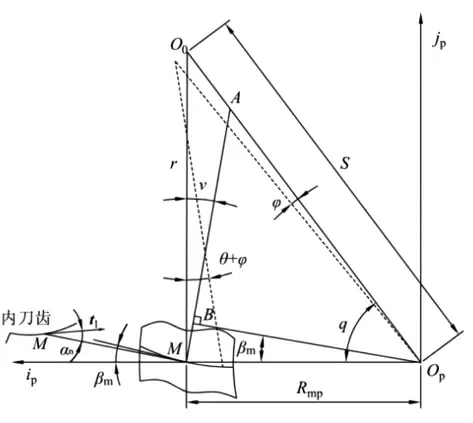

由于摆线齿端齿盘采用成形法加工,根据摆线齿端齿盘的切齿加工原理,刀刃的运动轨迹曲面即为轮齿的齿面[6]。本文以加工左旋摆线齿端齿盘为例,如图3所示,图中Op为产形轮轴线与产形轮节平面的交点;M点为切齿计算参考点;O0为刀盘轴线与产形轮节平面的交点;r为刀盘半径;S为径向刀位;q为角向刀位;ν为刀齿方向角;Rmp为产形轮齿宽中点锥距。t1是从M点指向刀刃上任意一点的矢量,指向刀齿根部时为正。取右旋直角坐标系σP={OP;iP,jP,kP} 与产形轮固连,kP与产形轮轴线重合。

图3 右旋产形轮

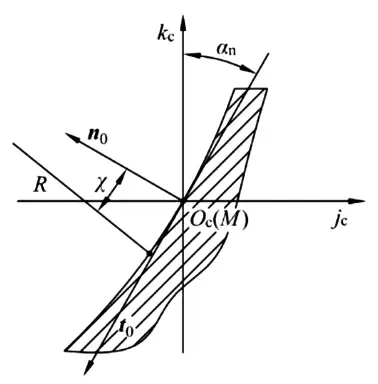

内刀刀刃如图4 所示,取右旋直角坐标系σc={Oc;ic,jc,kc}与刀刃固连,jc位于产形轮节平面上,kc与刀盘的轴线平行,其中R为刀刃的圆弧半径,χ为刀刃上M点与刀刃圆弧圆心的连线和刀刃上任一点与刀刃圆弧圆心连线之间的夹角。图中矢量t0为刀刃在M点处沿切线方向的单位矢量,指向刀齿根部,矢量n0为刀刃在M点处沿刀刃法线方向的单位矢量,由实体指向空域。

图4 内刀刀刃示意图

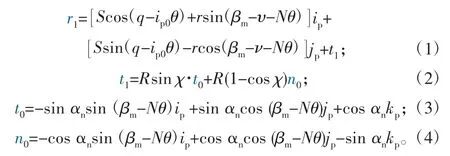

根据文献[1]推导出产形轮的齿面方程为:

式中:N=(1+ip0);ip0=z0/zp,其中z0为刀盘齿数,zp为产形轮齿数;θ为刀盘绕刀盘轴线自转角度;βm为端齿盘齿宽中点螺旋角。

将产形轮的齿面方程经过坐标变换,即可得到左旋摆线齿端齿盘的齿面方程为

只需将式(3)和式(4)中的前两项取相反数即可得到左旋摆线齿端齿盘凹面的齿面方程。

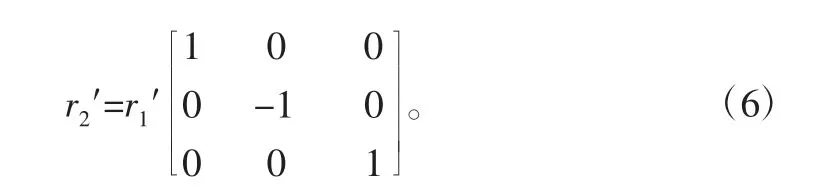

对于右旋摆线齿端齿盘的齿面方程r2′,只需在式(1)中代入右旋摆线齿端齿盘的切齿加工参数,最后经过坐标变换即可得到:

3 摆线齿端齿盘的三维建模过程

基于Visual Basic软件开发平台,编写了齿面坐标计算软件,运用牛顿二元迭代法即可求解出齿面离散点的坐标参数,将离散点坐标参数文件导入Creo软件中,就可实现摆线齿端齿盘的精确三维建模。

根据文献[1]计算得到的摆线齿端齿盘基本几何参数如表1所示,机床调整参数如表2所示。

表1 摆线齿端齿盘基本几何参数

表2 摆线齿端齿盘机床调整参数

以左旋摆线齿端齿盘三维建模为例,具体步骤如下:

1)将齿面坐标数据文件整理为如图5所示的格式,然后将文件的后缀名改为ibl,最后导入Creo中。

图5 齿面坐标数据的文件格式

2)运用边界混合将曲线拟合为曲面,该曲面即为轮齿的凹、凸面,然后使用延伸将曲面向外延伸0.9 mm,再将凸面绕z轴进行几何阵列,阵列成员数为2,阵列角度为5°(180°/z),最后将阵列之前的凸面隐藏,如图6所示。

图6 创建轮齿的凸面和凹面

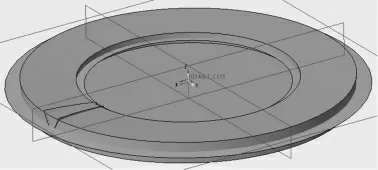

3)通过旋转分别创建齿坯和根锥面,如图7所示。

图7 创建齿坯和根锥面

4)将显示样式改为线框。对凹、凸面进行修剪,去掉根锥面以下的部分。然后运用边界混合将两曲面的底部曲线拟合为曲面,该曲面即为齿底曲面。最后通过合并,将凹面、齿底曲面和凸面合并为一个面组,该面组即为齿槽曲面,如图8所示。

图8 创建齿槽曲面

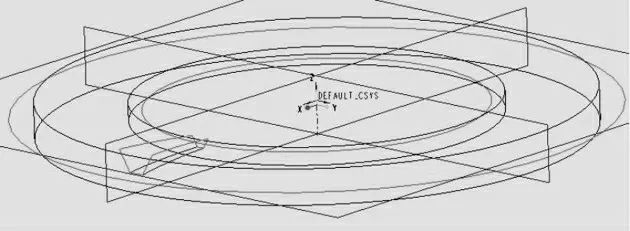

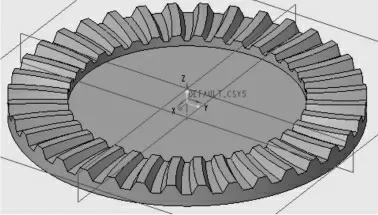

5)将面组绕z轴进行几何阵列,阵列成员数为36(齿数z),阵列角度为10°(360°/z)。再运用实体化对面组和齿坯实体进行布尔运算[8],将齿坯中的面组内部材料去掉。最后将旋转曲面隐藏,以此完成左旋摆线齿端齿盘的三维建模,如图9所示。

图9 端齿盘精确三维模型

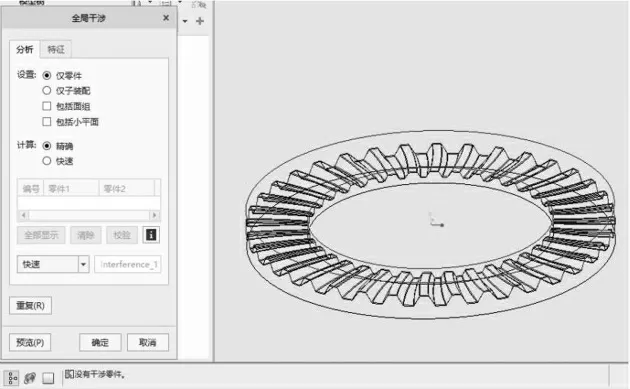

6)同样的方法创建右旋摆线齿端齿盘的三维模型。然后将左旋摆线齿端齿盘和右旋摆线齿端齿盘按理论安装位置装配到一起。最后通过干涉检查来判断端齿盘副是否发生装配干涉,在左下角显示没有干涉零件,以此验证了三维建模的正确性,如图10所示。

图10 装配干涉检查

4 结语

根据摆线齿端齿盘的切齿加工原理及切齿加工过程中刀具、工件和产形轮在机床中的相对位置关系,建立了摆线齿端齿盘的齿面数学模型;通过齿面坐标计算软件,求解了齿面离散点的坐标参数,将坐标参数文件导入Creo软件中建立了摆线齿端齿盘精确三维模型。所建立的摆线齿端齿盘三维模型为切齿加工参数的调整提供了参考,同时也为齿面加载接触分析、齿面精密加工提供了理论模型。