基于ADAMS的涡流检测机构的设计与研究

2021-10-26郭北涛杨宏伟张贤

郭北涛,杨宏伟,张贤

(沈阳化工大学机械与动力工程学院,沈阳 110142)

0 引言

近些年来,国家经济飞速发展,制造业成为国民经济的支柱。为了能够高效率的生产产品,无损检测技术在制造业占据着越来越重要的地位,制造业对无损检测机构的需求越来越高,市场上也涌现出一些无损检测机构。为了使无损检测机构更进一步机械化和精确化,设计出一种检测更加高效率的涡流检测机构[1-2]。

该涡流检测机构能够解决涡流检测线圈和工件之间所需的提高距离的高精度的要求,以更加高效率和高精度地制造生产。通过运用SolidWorks软件三维建模和ADAMS软件运动仿真,建立运动仿真机构获得运动参数,分析仿真结果验证涡流检测机构的可行性。

1 涡流检测机构的设计

在研究涡流检测机构的过程中,由于该机构的建模较为复杂,在仿真时较难在仿真软件中直接建模,因此该机构建模采用SolidWorks 软件进行辅助建模。利用SolidWorks软件构造出各部分零件的三维模型[3],然后将各部分零件整体装配,使各部分操作更加灵活。

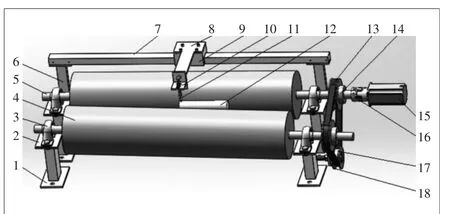

此次设计涡流检测机构是一种辊轮式的检测机构。电动机通过联轴器与辊轮轴相连,主动辊轮获取动力,主动辊轮通过皮带轮、张紧轮和皮带组成的皮带传动带动从动辊轮转动。滑块在导轨上滑动可控制传感器探头在水平方向上的位置;传感器支架末端设计为一个直槽口与传感器探头支架相连,可控制传感器探头的上下高度。

图1 涡流检测机构三维图

该涡流检测机构设计为一种将工件原位检测改进为工件行进状态下检测的机构,使效率和精度更高。通过在两个从动辊轮支座上加一特定角度的斜塞,使从动辊轮倾斜为一定的角度,工件能够在转动的同时行进,完成在行进状态下检测。为了进一步地使机构效率和精度更高,从动辊轮倾斜的角度必须是机构最高效检测的角度,设定斜塞的角度成为最重要的问题。为了解决问题,需要利用虚拟样机技术ADAMS软件和SolidWorks软件联合仿真[4-5]。

2 ADAMS仿真研究

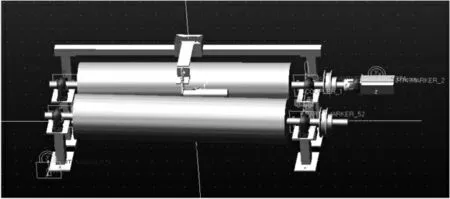

将SolidWorks软件中创建好的涡流检测机构的装配体保存为Parasolid(*.x_t)格式导入到ADAMS中生成刚性模型[6],将一些不受仿真影响的零件省略,如螺钉、螺母等。设置模型的单位为MMKS单位制;设置重力为Y轴的负方向,大小为-9.806;将不影响运动的两个不相交的物体布尔操作,使其成为一个整体。对模型添加固定副、转动副、耦合副等约束,添加驱动、重力、接触力和设置摩擦力、速度、材料等参数[7]。

在添加从动辊轮的转动副前,添加的MARKER点坐标设置Z轴为负的从动辊轮倾斜的角度。在传感器探头与被测工件上添加MARKER点,分别是MARKER_55和MARKER_54,测量机构运转中被测工件与传感器探头之间的距离是了解该涡流检测机构稳定性与高精度的标准。被测工件和传感器探头之间的距离测量函数如下:

DY(MARKER_55,MARKER_54)-15

其中:DY表示Y轴坐标之间的被测距离;MARKER_55表示传感器探头的中心点;MARKER_54表示被测工件的顶面圆的中心点;15表示被测工件的半径。

本文设计了三种角度的涡流检测机构仿真分析比较,分别是斜塞为1.5°、2.0°和2.5°。将三种角度的SolidWorks装配体模型分别导入到ADAMS软件中约束仿真,设置仿真时间为1.5 s,仿真总步数为100步[8],开始仿真并通过后处理得到被测工件和传感器探头之间距离的曲线图。

3 仿真结果分析

虚拟样机建立完成后,在ADAMS软件中进行运动交互仿真,查看涡流检测机构的运行状态,其目的在于检查验证机构的设计是否合理、添加的约束是否正确及相对运动的部件是否相对运动,整个机构运行的状态是否平稳,检验各机构是否有干涉现象的产生等[9]。

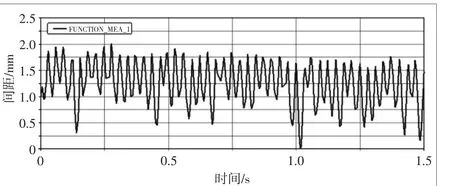

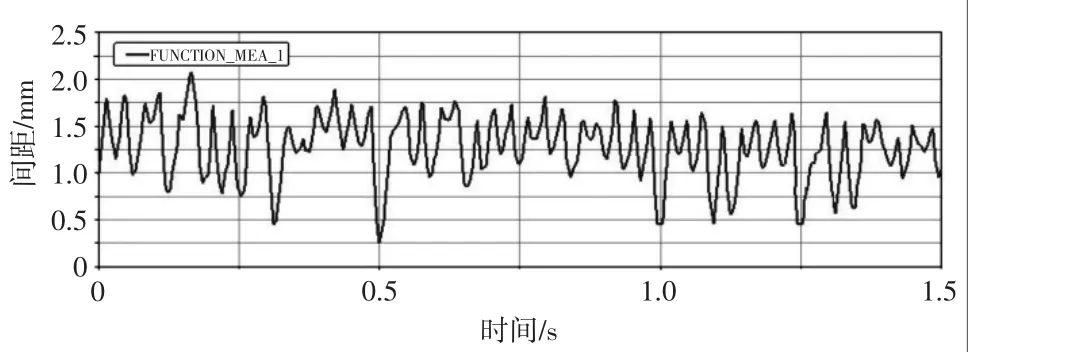

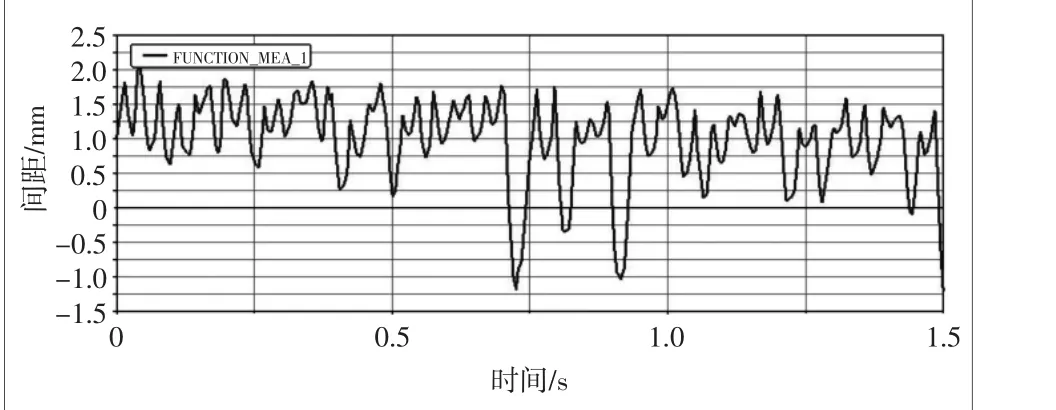

在ADAMS软件中查看后处理的结果,查看机构从动辊轮倾斜角度分别为1.5°、2.0°和2.5°的传感器探头与工件之间距离的曲线图。随着时间的变化,传感器探头与工件之间距离变化如图3~图5所示。

图2 ADAMS对模型的约束

图3 机构倾斜角度为1.5°的间距图

图4 机构倾斜角度为2.0°的间距图

图5 机构倾斜角度为2.5°的间距图

从曲线图的仿真结果可以看出,涡流检测机构的各部件工作正常,仿真结果符合设计预期要求,被测工件在主动辊轮和倾斜从动辊轮的带动下不仅转动而且是行进状态,各机构部件约束及参数都是正确的[10]。

曲线图的横坐标表示时间的变化,纵坐标表示被测工件随着时间的变化与传感器探头之间的距离变化。从图3中可知,被测工件的频率跳动较快,工件在转动行进中并不稳定;图4与图3相比,工件在被测过程中比较稳定,能够平稳运行,幅值跳动较小。图5比图2和图4曲线幅值比较大,工件在被测过程中不太稳定。综上而言,图4的曲线图是较稳定的,机构从动辊轮在倾斜2.0°时,工件能够平稳运行,倾斜角度小于2.0°和大于2.0°时工件运行都不稳定。机构从动辊轮在倾斜角度为2.0°时效率最高、检测精度最高。

4 结论

利用SolidWorks软件和虚拟样机技术ADAMS软件的联合设计、仿真分析,在机构未被制造之前,对机构进行测试仿真,大大缩短了研发周期并节约了大量的成本。通过SolidWorks软件对涡流检测机构进行建模,将模型导入ADAMS软件仿真分析。仿真结果表明涡流检测机构满足设计要求,达到预期的设计要求。机构的从动辊轮倾斜角度在2.0°时,机构运行更加平稳,检测更加高效率和高精度。整个涡流检测机构结构简单,易于制造生产,有一定的应用价值,可以投入应用。