基于响应面法镐型截齿截割力的预测

2021-10-26范文学

范文学

(内蒙古工业大学矿业学院,呼和浩特 010051 )

0 引言

采煤机的截齿是装在滚筒上直接切割煤层的割煤刀具,其面对的切割环境尤为复杂多变,是经常发生破损的部件,实际应用中消耗巨大。截齿失效形式多种多样,刀头脱落和崩刃是最为常见的两种形式。所谓的刀头脱落就是截齿的焊接部位开裂导致齿尖与齿体最终分离的失效形式,该种失效形式占总失效的25%[1]。截齿切割参数的研究对提高采煤效率和采煤机截齿的安全应用具有实际的工程意义,所以在国外众多学者研究理论的基础上,近些年国内已经有很多学者对采煤机的镐型截齿进行了大量的研究。Okan Su等[2]基于Evans岩石切割模式和压痕实验,从被切割材料方面研究了岩石的断裂韧性、弹性模量和切割深度对比能的影响。Shaofeng Wang等[3]同样以被切割材料为研究对象,分析了镐型截齿的切割过程及力学情况。H.S. Li等[4-5]从截齿的磨损入手研究了煤岩切割过程中不同参数的影响。Xiang Wang等[6-7]研究了镐型截齿间隙角、锥尖角、前角和切割深度等相关切割参数和特性对比能的影响。Jinxia Li等[8]采用EDEM进行了模拟试验,研究了切割速度、滚筒角速度和圆锥截齿安装角度对采煤机镐型截齿切割过程的影响。

综上所述,目前很多文献对镐型截齿的切割过程中涉及到的参数进了研究,但大部分都集中在不同因素单一影响的分析,如文献[9]~文献[12]所述,所以本文将针对镐型截齿切割过程中截齿的切割转速、切割角度及切割深度三因素对切割力的综合影响,基于RSM进行分析研究。

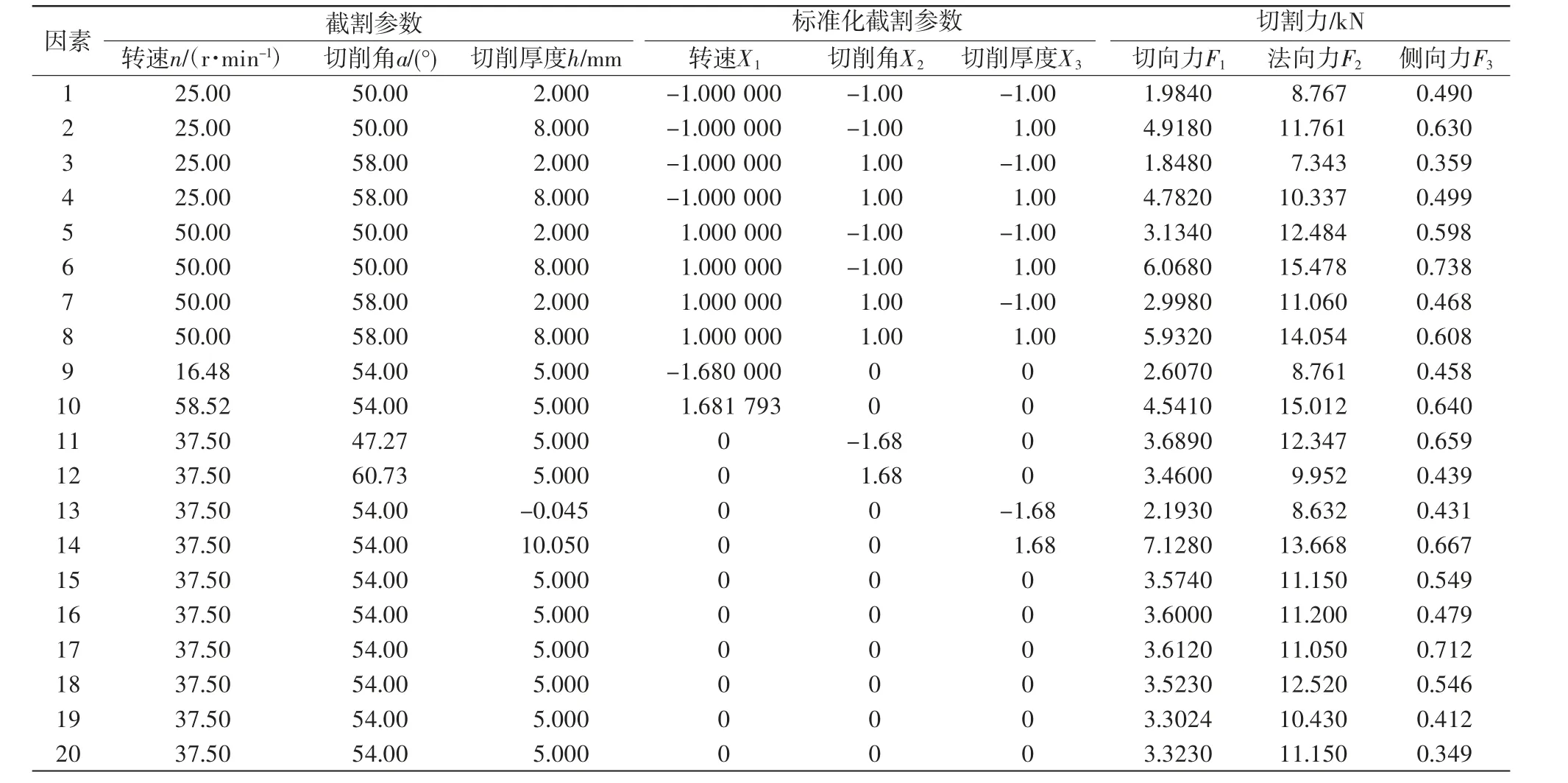

1 基于RSM的中心复合试验设计

为研究镐型截齿切割转速n、切割角度a及切割深度d与切割力F间的关系,采用RSM的中心复合试验设计(CCD)[13]进行切割试验设计。RSM是利用影响因素在一定范围内的最大值、最小值和中值进行试验设计,并通过试验获取切割力,然后利用多元二次方程建立n、a、d与F间的函数关系,并完成优化的一种方法。CCD是RSM中具有旋转特性及序贯性的一种方法,该方法需要考虑5个水平,即“+1、-1、+r、-r、0”水平。根据文献[13]可知,三因素情况下立方体点有23个、轴点有6(2×3)个和推荐的6个中心点,所以选用20组试验,其中,轴向极值r=23/4=1.68。试验设计及试验切割力结果如表1所示。

表1 基于CCD试验设计及镐型截齿切割力

2 数学模型

2.1 多元二次数学模型

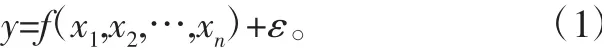

RSM是一种理统计优化方法,可通过式(1)[14]分析求解:

式中:n为独立响应因素的个数;ε为误差,一般假定该参数相互独立,且均值为0,方差为σ2。

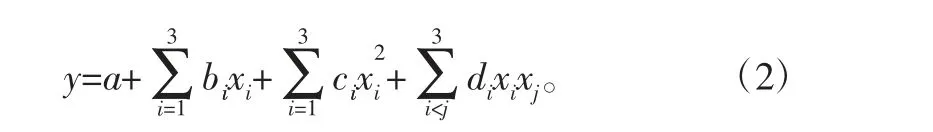

根据文献分析及试验设计,对于镐型截齿的切割力与切割参数的非线性关系,忽略误差项后,可由式(2)表示:

式中:y为响应;a、b、c、d分别表示各项系数。

依据表1试验数据,基于SAS软件[14]的ADX功能模块中的RSM,首先利用逐步回归法进行影响因素的显著性鉴定,排除对接头抗拉强度影响不显著项。置信度设置为95%,即Prob >F值小于0.05,如表2所示。

表2 标准条件下回归系数及P值

表2仅提取了Prob>F小于0.05的部分,可见,影响镐型截齿切向力的主要因素有n、a、d及切割深度的二次项,剔除影响小的交叉项,采用最小二乘回归法对各系数进行拟合,可得切向力F1的标准化响应函数式为

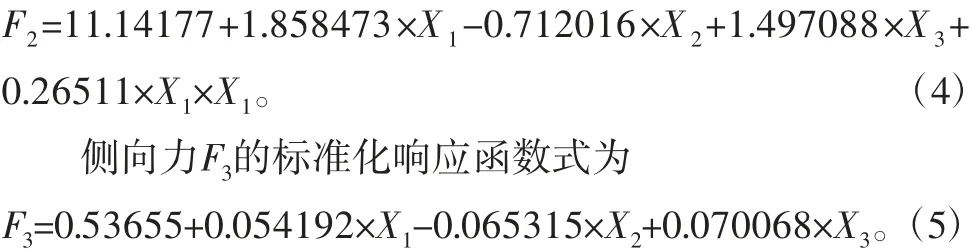

同样可获取法向力F2的标准化响应函数式为

2.2 方差分析与回归分析

为了进一步验证切割各参数对切割力的影响情况,利用SAS的方差分析功能进行显著性检验,获得F1、F2、F3的回归模型的F值分别为411.818 60、1080.842 00、8.337 49,且“Prob>F”远远小于0.0001,说明F值受到干扰发生变化的可能很小,表明该回归模型显性。“Prob>F”值小于0.05表明该阶项显性,通过回归模型中的“Prob>F”值可以证明式(3)~式(5)能够很好表达镐型截齿切割力与各切割参数的关系。

同时采用回归分析进行各因素间的相关性分析,即通过代表回归平方和与总的偏差平方和之比的拟合系数R2来评估所建立的响应面模型精度。通过SAS分析结果得R2的值分别为99.73%(F1)、99.90%(F2)、88.24%(F3),调整后的R2值为99.49%(F1)、99.80%(F2)、77.66%(F3),F1、F2两值相差较小,F3相差稍微大点但处于可接受范围,总体来说拟合较好,模型可以被接受。

通过R2值也表明切割转速和切割角度对切割力的影响具有较强度的互依性,而切割深度对切割力的影响独立性较强。

3 切割力的预测及验证

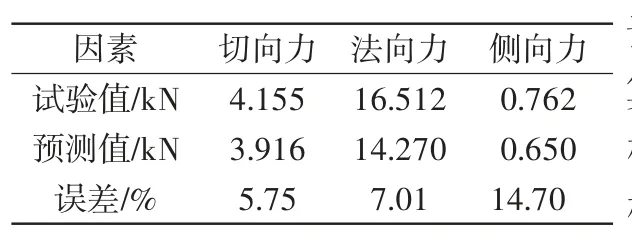

选取截割参数分别为转速54 r/min、切割角50°、切割深度4 mm进行切割试验及SAS 分析计算。针对软件SAS分析报告提取相关分析值,如表3所示。

由表3可见,计算结果与试验结果非常相近,误差率较低,通过软件优化的计算结果相对误差更小,所以通过RSM预测镐型截齿三向切割力与截齿转速、截齿切割角度及截齿切割深度的关系是可行的,能够很好地预测、判定切割力及优化切割参数。

表3 模型预测值与试验值比较

4 结语

1)基于RSM建立了F镐型截齿转速、切割角度、切割深度与截齿三向力的关系式,并通过试验证明该式适用于镐型截齿三向力的预测;2)通过研究证明了镐型截齿的三向力远远大于其它两个方向力;3)通过方差分析表明切割深度对切割力的影响较独立。