叶片扰流板安装容差气动性能影响研究

2021-10-26乔玉军

姜 悦, 乔玉军, 罗 宽

(中材科技风电叶片股份有限公司, 北京 100092)

0 引言

在“十四五”规划下,可再生能源电力将成为我国碳减排的主力。 基于“30·60 碳中和”目标,可再生能源在未来新能源行业不再仅是补充和替代, 将成为能源供给侧的主导,中短期内仍然是一个确定性的市场,机遇和挑战并存。

更大单机容量、 更长叶片成为今后风电行业的发展趋势, 由此带来的更低风轮转速会对叶片局部的流动状态产生影响,这对叶片气动设计提出了新要求。扰流板作为一种有效的流动控制方式逐渐用于改善叶片性能。

1 叶根扰流板

风力机叶片在运行过程中叶根局部多处于深度失速流动状态,随着机组转速的降低,这一流动异常对叶片的影响更为严重。

根据下图流动显示测量与CFD 模拟结果可知, 叶根区域的流动较为复杂, 这对流动附件的选择和安装提出了更高的要求。

图1 叶根流动可视化测量与CFD 计算结果[6]Fig.1 The visual test of the blade root

2 扰流板设计安装

2.1 扰流板设计

对于扰流板,无论是出场前安装还是风场安装,均需根据叶片及扰流板设计要求, 确认扰流板尺寸及安装位置与容差,见图2。如何将设计转化为实际的安装要求,成为了扰流板应用的一个难点。

图2 扰流板安装位置示意图Fig.2 Location of spoiler

通常, 扰流板位于叶根且靠近尾缘区域, 需基于合模缝进行弦向定位, 长度方向分块拼接。 有效高度为突出叶片表面的总高度。 在给定容差时需综合考虑实际可实现性与设计一致性,使操作具有更高的可行性。

图3 扰流板安装局部示意图Fig.3 Sketch of spoiler mounting area

扰流板为塑料或玻璃钢预制品, 安装前预制件需经过尺寸确认,否则可能会影响实际效果。

常规的关键参数为预制件的长、宽、高、厚度及角度等,而角度是最难测量与控制的一个关键参数。

图4 扰流板尺寸示意图Fig.4 Sketch of spoiler dimensions

2.2 扰流版安装

通过特定的柔性结构胶,将扰流板与叶片相连接后,即完成扰流板安装,见图5。

图5 扰流板安装完毕Fig.5 Spoiler installed

对于安装后的检验,需按照相关图纸要求,确认是否处于容差范围内。 特别是安装后的扰流板总高度,包含扰流板高度与结构胶厚度。

3 扰流版关键影响参数

3.1 扰流板角度

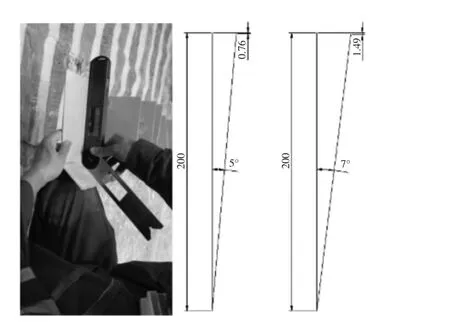

在安装过程中由于扰流板预制件为分块拼接安装,本身的变形、安装误差等因素的影响,较易发生局部扰流板安装偏差, 常见较难控制的问题为角度偏差,见图6。

图6 扰流板角度偏差示意Fig.6 Angular deviation of spoiler

根据不同位置的扰流板角度测量值进行统计,见表1。

表1 扰流板角度偏差统计Tab.1 Spoiler angle deviation statistics

由于叶根圆柱区域叶片表面曲率最大, 因此角度偏差最难控制, 考虑到最大影响气动性能范围,分别选取整体扰流板区域均为最高发偏差5°与最大偏差7°的情况建模校核。

可将初始容差范围确定为7°。 扰流板有效高度偏差小于1mm,最大偏差下,高度偏差为1.49mm,综合考虑最大胶层厚度8mm, 总高度影响为4.75%。

3.2 关键截面气动性能影响

基于3.1 的扰流板角度综合偏差进行叶片关键截面的气动性能影响分析,作为叶片影响计算的输入。

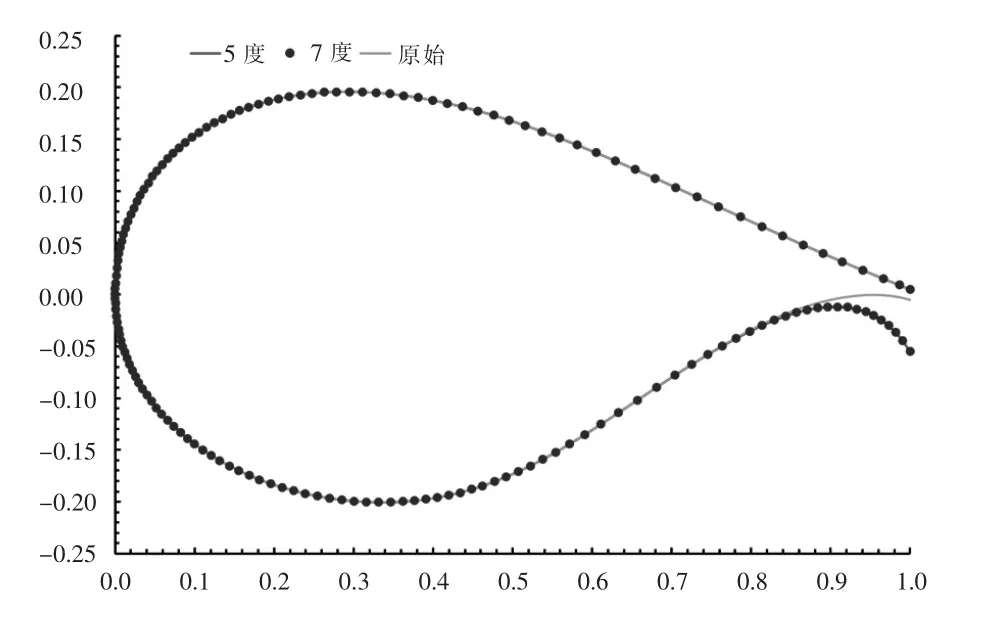

对于尾缘扰流板进行了光顺修行,便于计算。采用基于面元法的开源Xfoil 开展翼型气动性能计算,见图7。

图7 扰流板偏差等效模型Fig.7 Equivalent model of spoiler deflection

以截面翼型升力系数为例, 计算分析扰流板不同角度偏差的影响。

从图8 可知,不同模型偏差对影响翼型的典型性能影响非常小,最大升力在5°偏差下减小约0.114%,在7°偏差下减小约0.2%。

图8 模型偏差对截面翼型性能影响Fig.8 Effect of model deviation on sectional airfoil performance

3.3 叶片气动性能影响

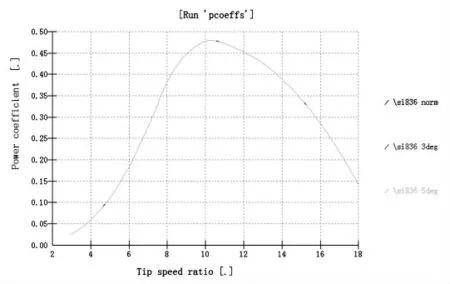

根据偏差统计结果的最大影响边界(7°)修改计算模型, 采用基于BEM理论的GH Bladed软件进行扰流版偏差前后的叶片气动性能影响的计算分析。

利用3.2 节扰流板偏差前后的截面气动参数作为输入, 可以定量的分析偏差对整个叶片气动性能包括Cp,年发电量及静态载荷的影响分析, 以期在较大范围操作空间的基础上,确认合适的角度容差,见图9。

图9 偏差对叶片Cp 的影响Fig.9 Effect of model deviation on CP of Blade

功率系数曲线变化较小,最大功率系数Cpmax 在5°容差下减小约0.0017%在7°容差下减小约0.0035%。

在8m/s 风速下对比对发电量的影响,年发电量在3°容差下减小约0.0004%在5°容差下减小约0.0015%。

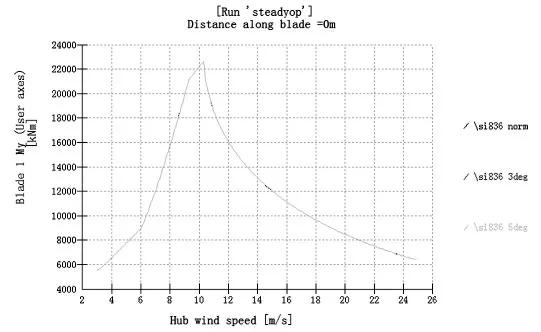

图10 偏差对叶片静态载荷的影响Fig.10 Influence of deviation on blade static load

静态My 在5°容差下减小约0.0013%在7°容差下减小约0.0031%,该偏差已远小于认证偏差要求。 因此以7°偏差作为容差是满足设计要求的。

4 结论

对叶片扰流板安装过程中统计形成的偏差进行等效建模分析,针对5°和7°的扰流板角度偏差,进行关键影响截面翼型及叶片整体气动性能分析, 评估载荷与发电量的影响,最终明确工艺容差。

设定整体扰流板区域均有相应的最大偏差, 评估结果发现:

(1)Cpmax 在5°容差下降低水平小于0.0017%,在7°容差下降低水平小于0.0035%;

(2)在8m/s 年平均风速下,考虑不同容差影响,年发电量在5°容差下降低水平小于0.0004%, 在7°容差下降低水平小于0.0015%;

(3) 静态My 在5°容差下降低水平小于0.0013%,在7°容差下降低水平小于0.0031%。

(4)7°可作为有效设计容差,在确保扰流板设计一致性的条件下尽可能的提高安装可操作性。

后续扰流板的材质、 形状及不同安装位置等因素对叶片全生命周期的性能的影响需要开展进一步的研究,也为下一步的叶片扰流板优化设计奠定基础。